Навигация

Выбор и обоснование способа и схемы производства

3.2 Выбор и обоснование способа и схемы производства

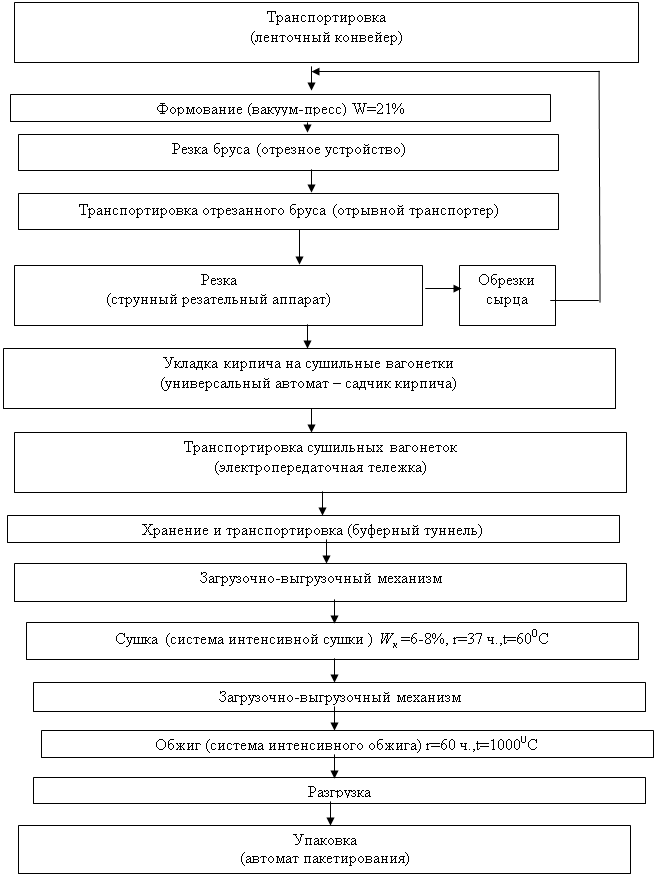

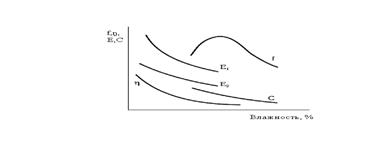

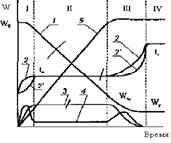

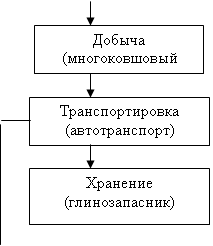

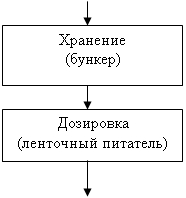

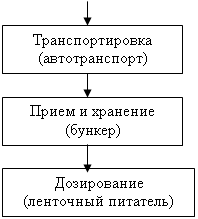

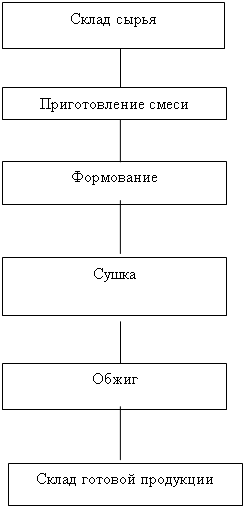

Современная схема технологического процесса производства изделий стеновой керамики способом пластического формования при влажности исходной массы в пределах 18-24% /4/ является наиболее рациональной. Естественная обработка глины, под которой понимают использование погодно-климатических факторов и фактора времени для изменения свойств исходной глиняной массы (вылеживание глины) является положительным аспектом пластической технологии, в связи с тем, что влажность глинистого сырья приближается к оптимальной величине. Естественный способ подготовки улучшает формовочные свойства глины. Механическая переработка глины позволяет разрушить ее структуру, разрыхлить куски глины, доведя ее до гомогенной массы, выделить, раздробить или измолоть находящиеся в ней крупные включения, в том числе и известковые, отсеять при необходимости крупные песчаные фракции, осуществить проминку глины.

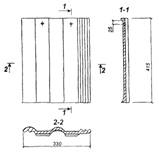

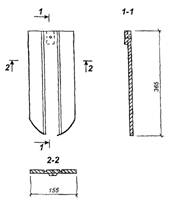

Пустотелые керамические кирпич и камни имеют большие преимущества перед сплошным кирпичом, а экономическая эффективность его использования возрастает по мере снижения плотности.

Важным фактором в этом аспекте является число пластичности. Глину для изготовления тонкостенных изделий необходимо подвергать более интенсивной обработке, причем интенсивность обработки должна возрастать по мере увеличения пустотности и размеров камня. Значит, наиболее целесообразно изготовлять изделия по схеме, применявшейся на заводе до проектной модернизации, с вводом современного оборудования, согласно экономически оправданному техническому перевооружению и совершенствованию технологии. Технологическая схема производства способом пластического формования обеспечивает поточность и непрерывность, компактность и рациональность использования технологического оборудования, посильную, экономически оправданную, механизацию и автоматизацию производства. И как результат повышение производительности труда, снижение затрат на производство и улучшение качества продукции в сочетании с ростом её ликвидности (конкурентоспособности) на современном рынке стеновых строительных материалов, изделий и конструкций.

3.3 Режим работы отделений предприятий

В соответствии с действующим режимом работы предприятия согласно нормам технологического проектирования принимаем:

Продолжительность смены по скользящему графику - 12 часов.

Коэффициент использования оборудования - 0,9.

Количество календарных дней работы в году:

260 с пятидневной рабочей неделей для вспомогательных производств (дробильно-сортировочное отделение, ремонто-монтажное отделение).

365 с семидневной рабочей неделей для основных производств (сушильное и печное отделения, отделение погрузки, разгрузки и обслуживания вагонеток).

305 с шестидневной рабочей неделей для остальных производств (отделение приема глинистого сырья, склад добавок, отделение подачи исходных материалов в производство, отделение переработки сырья, формовочно-перегрузочное отделение, склад готовой продукции)

Расчетное количество рабочих дней технологического оборудования в году при двухсменной семидневной рабочей неделе с продолжительность смен равной 12 часов для основного производства с учетом коэффициента использования оборудования и планово-предупредительного ремонта составляет:

![]() (рабочих дней) (3.1)

(рабочих дней) (3.1)

Номинальный годовой фонд времени работы технологического оборудования в часах определяется по количеству календарных дней работы в году:

![]() (ч) (3.2)

(ч) (3.2)

Расчетное годовое время работы оборудования с учетом коэффициента использования определяется по данным номинального фонда времени работы:

![]() (ч) (3.3)

(ч) (3.3)

Таблица 20 - Режим работы

| Наименование передела производства | Кол. рабочих смен в сутки | Продолжительность смены, ч | Кол. календ. дней работы в году | Номинальное годовое время работы оборудования, ч | Коэффициент использования оборудования по времени | Расчетное кол. рабочих дней | Расчетное годовое время работы оборудования, ч |

| КС | ПС | КК | ТН | КИ | КР | ТР | |

| Подготовительное отделение | 1 | 12 | 305 | 3660 | 0,9 | 275 | 3300 |

| Формовочно-перегрузочное отделение | 1 | 12 | 305 | 3660 | 0,9 | 275 | 3300 |

| Основное производство | 2 | 12 | 365 | 8760 | 0,9 | 329 | 7896 |

| Вспомогательное производство | 1 | 12 | 260 | 3120 | 0,9 | 234 | 2808 |

Похожие работы

... 1. Зола Влажность, % (не более) 55 2.Песок (крупнозернистый) Влажность, % Фракция 5 1,5-0,15 мм 2.1 Характеристика используемого сырья В данном проекте для производства керамического кирпича в качестве основного компонента используем глину Малоступкинского месторождения. Таблица 2.3. Химический состав глины Малоступкинского месторождения Оксид SiO2 Al2O3 ...

... 4280 tОБЖ=1000оС СО, NО2, СН4 5 Повышение уровня шума оказывает вредное воздействие на организм человека. Производственные процессы на предприятии в разрабатываемом проекте сопровождаются шумом, непревышающим установленные нормы. Контроль шумового воздействия на производстве осуществляется в соответствии с ГОСТ 12.1.003-83 «Шум. Общие требования безопасности» и СН 3223-85 «Санитарные нормы ...

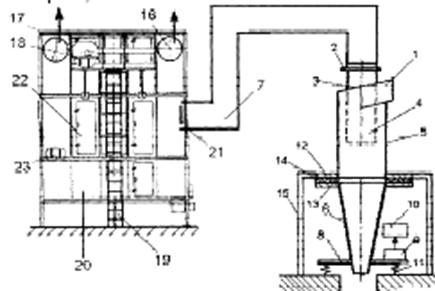

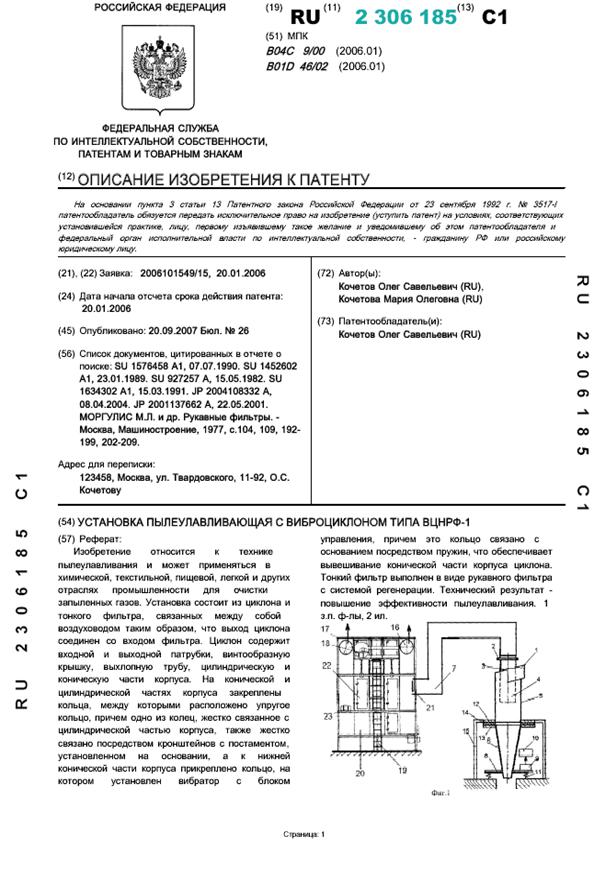

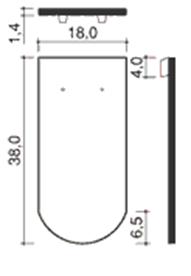

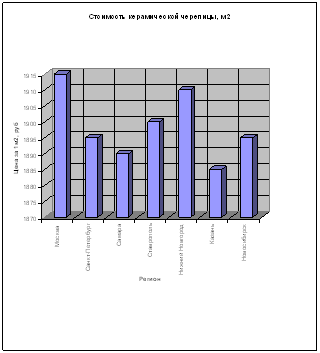

... 15…25% от гидравлического сопротивления всего аппарата, а материал фильтрующего элемента обладает повышенными звукопоглощающими свойствами. Внедрение модернизированной пылеулавливающей установки в технологический процесс производства керамической черепицы позволит довести степень очистки запыленного воздуха от пыли до 97 – 98%. ЗАКЛЮЧЕНИЕ Курсовая работа состоит из 36 страниц, 5 таблиц, 4 ...

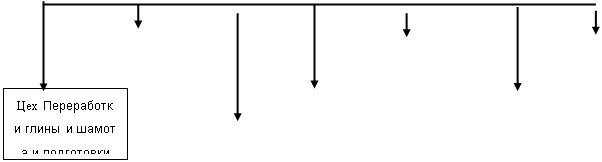

... , полусухое прессование черепицы из порошкообразных масс, сушка и обжиг черепицы на поточно-конвейерных линиях. Другим наиболее распространенным способом производства керамической черепицы является пластический способ, блок - схема которого представлена на рисунке 2. Полученная в результате перемешивания пластичная масса с помощью шнекового устройства уплотняется и выдавливается через отверстия ...

0 комментариев