Навигация

Производственно-технологические расчеты основных отделений

3.7 Производственно-технологические расчеты основных отделений

3.7.1 Расчет количества туннельных сушилок, сушильных вагонеток

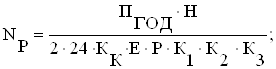

Расчет количества туннельных сушил, при их непрерывной 24 часовой работе, следует произвести с учетом коэффициента перевода полнотелого кирпича в условный, равного 2, по регламентированным данным [4], c помощью формулы:

(3.9)

(3.9)

где ПГОД – годовая производительность цеха, шт. усл. кирп.;

H = 36 – продолжительность цикла сушки, ч;

КК = 365 – количество календарных дней работы сушилки в год;

Е = 216 – вместимость сушильной вагонетки, шт. кирпича;

Р = 22 – количество вагонеток в туннеле, шт.;

К1 = 0,9 – коэффициент использования оборудования по времени;

К2 = 0,98 – коэффициент выхода продукции с учетом потерь при сушке;

К2 = 0,97 – коэффициент выхода продукции с учетом потерь при обжиге;

![]() (штук)

(штук)

Количество туннелей, которое должно быть введено в действие, принимается больше расчетного, учитывая их ремонт, чистку и некоторые другие факторы. Принимаем 6 запасных туннелей, тогда общее количество составит:

![]() (штук) (3.10)

(штук) (3.10)

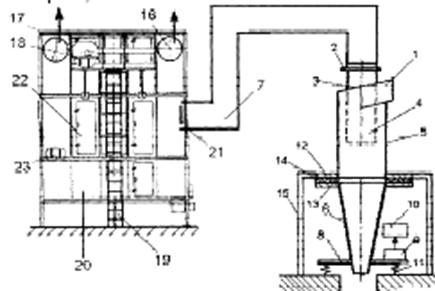

В реконструируемом цеху располагаются 3 блока с распределительными каналами, оборудованными вентиляторами для подачи и отбора теплоносителя, с общим количеством туннелей = 17 штук (5+6+6), следовательно, введение дополнительных сушильных камер не требуется; более того, в распоряжении будет находиться еще одна резервная, на всякий пожарный.

Ритм толкания, т.е. промежуток времени через который весь поезд вагонеток в туннеле перемещается на одну позицию и из каждого туннеля выходит по одной вагонетке с сухим кирпичом, можно определить по формуле:

![]() (часа) = 1 час 38 минут 20 секунд (3.11)

(часа) = 1 час 38 минут 20 секунд (3.11)

Таблица 23 – Результаты расчета туннельных сушил

| Размеры туннеля, м LT*HT*BT | Общее кол-во сушил | Кол-во вагонеток | Вместимость сушильной вагонетки, штуки | Единовременная вместимость | ||

| в туннеле | в блоке | туннеля шт. кирп. | блока шт. кирп. | |||

| 32*1,6*1,2 | 17 | 22 | 352 | 216 | 4750 | 80700 |

| Общая производительность по сухому кирпичу, тыс. шт. усл. кирп: 70400 | ||||||

Расчет количества сушильных вагонеток на заводе производится по формуле:

![]() (штук) (3.12)

(штук) (3.12)

где Р1 – количество вагонеток, находящихся в блоке туннельных сушил;

Р2 – количество вагонеток, находящихся на разгрузке;

Р3 – количество вагонеток, находящихся у автомата-укладчика;

Р4 – количество вагонеток, находящихся на запасном пути.

Запас груженных сырцом вагонеток предусмотрен на 14 часов работы сушилок с учетом ритма толкания и количества туннелей, ввиду выбранной сменности.

3.7.2 Расчет туннельной печи и количества печных вагонеток

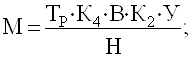

Производительность туннельной печи можно определить по следующей формуле:

(3.13)

(3.13)

где М – годовая производительность печи, шт. усл. кирп.;

H = 36 – продолжительность цикла обжига, ч;

ТР = 7896 – расчетное годовое время работы печи, ч;

В = 3100 – вместимость печной вагонетки, шт. кирпича;

У = 32 – количество вагонеток в печи, шт.;

К4 = 0,95 – коэффициент использования тепловых агрегатов по времени;

К2 = 0,97 – коэффициент выхода продукции с учетом потерь при обжиге.

(млн. штук)

(млн. штук)

Ритм толкания в печи:

![]() (ч) = 1 час 7 минут 30 секунд (3.14)

(ч) = 1 час 7 минут 30 секунд (3.14)

Таблица 24 – результаты расчета туннельной печи

| Размеры печи: Длина, м Ширина, м Высота, м | 96,5 2,9 1,7 |

| Количество вагонеток в печи, штук | 32 |

| Вместимость одной вагонетки, тыс. штук | 3,1 |

| Единовременная вместимость печи, тыс. штук | 99,2 |

| Годовая производительность печи, млн. штук | 20,05 |

Расчет количества печных вагонеток на заводе производится по формуле:

![]() (штук) (3.15)

(штук) (3.15)

где Р1 – количество вагонеток, находящихся в печи;

Р2 – количество вагонеток, находящихся на разгрузке;

Р3 – количество вагонеток, находящихся на ремонте футеровки;

Р4 – количество вагонеток, находящихся на садке.

Ввиду двухсменной работы печи и сопряженной садки в две смены на печные вагонетки запас груженых вагонеток не требуется.

Похожие работы

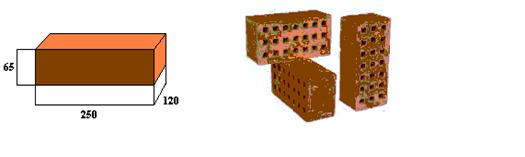

... 1. Зола Влажность, % (не более) 55 2.Песок (крупнозернистый) Влажность, % Фракция 5 1,5-0,15 мм 2.1 Характеристика используемого сырья В данном проекте для производства керамического кирпича в качестве основного компонента используем глину Малоступкинского месторождения. Таблица 2.3. Химический состав глины Малоступкинского месторождения Оксид SiO2 Al2O3 ...

... 4280 tОБЖ=1000оС СО, NО2, СН4 5 Повышение уровня шума оказывает вредное воздействие на организм человека. Производственные процессы на предприятии в разрабатываемом проекте сопровождаются шумом, непревышающим установленные нормы. Контроль шумового воздействия на производстве осуществляется в соответствии с ГОСТ 12.1.003-83 «Шум. Общие требования безопасности» и СН 3223-85 «Санитарные нормы ...

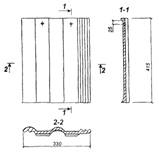

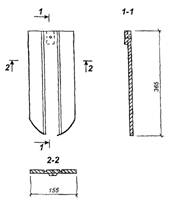

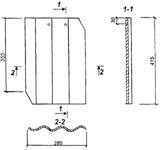

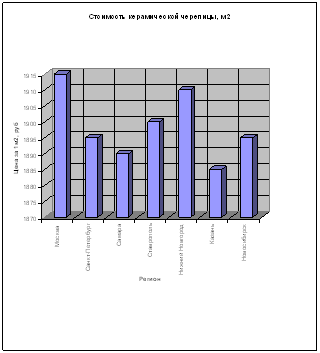

... 15…25% от гидравлического сопротивления всего аппарата, а материал фильтрующего элемента обладает повышенными звукопоглощающими свойствами. Внедрение модернизированной пылеулавливающей установки в технологический процесс производства керамической черепицы позволит довести степень очистки запыленного воздуха от пыли до 97 – 98%. ЗАКЛЮЧЕНИЕ Курсовая работа состоит из 36 страниц, 5 таблиц, 4 ...

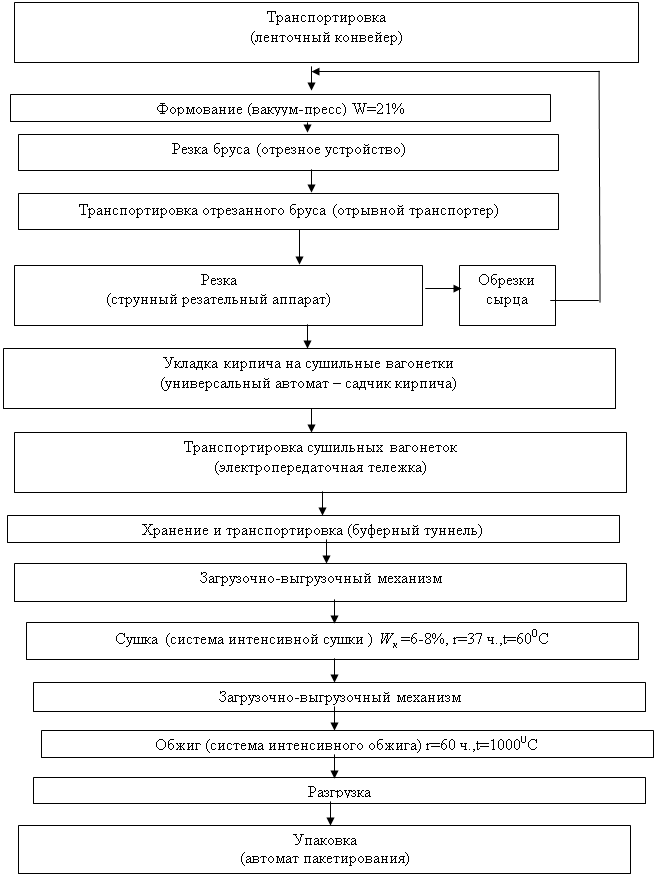

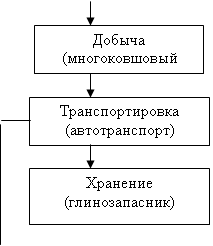

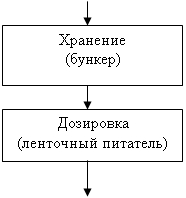

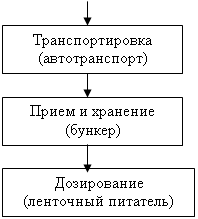

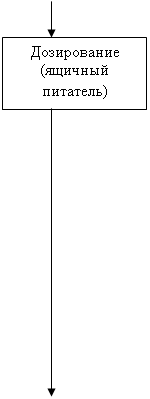

... , полусухое прессование черепицы из порошкообразных масс, сушка и обжиг черепицы на поточно-конвейерных линиях. Другим наиболее распространенным способом производства керамической черепицы является пластический способ, блок - схема которого представлена на рисунке 2. Полученная в результате перемешивания пластичная масса с помощью шнекового устройства уплотняется и выдавливается через отверстия ...

0 комментариев