Навигация

Расчет припусков на заготовку

6. Расчет припусков на заготовку

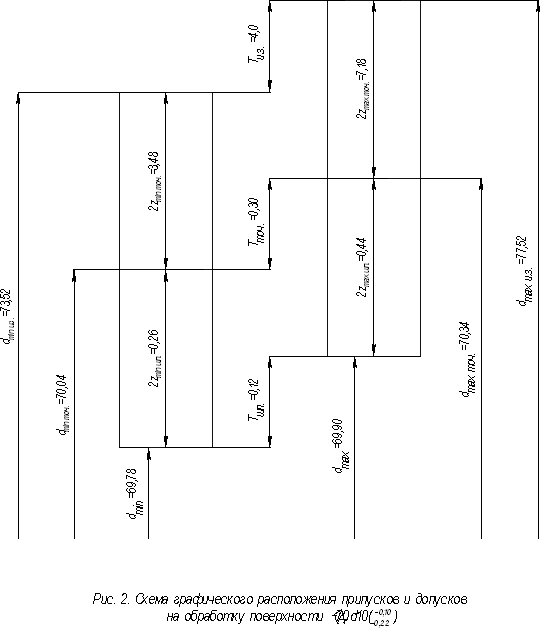

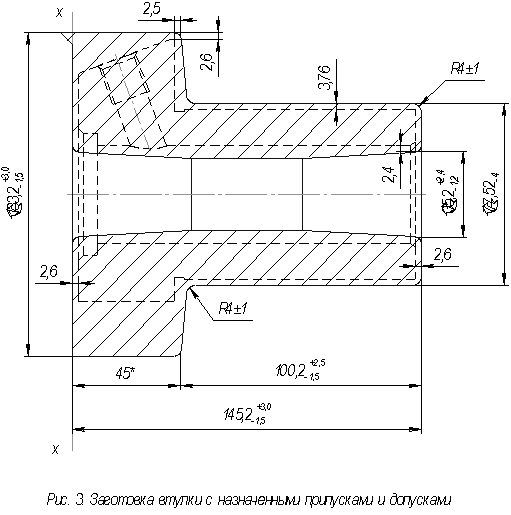

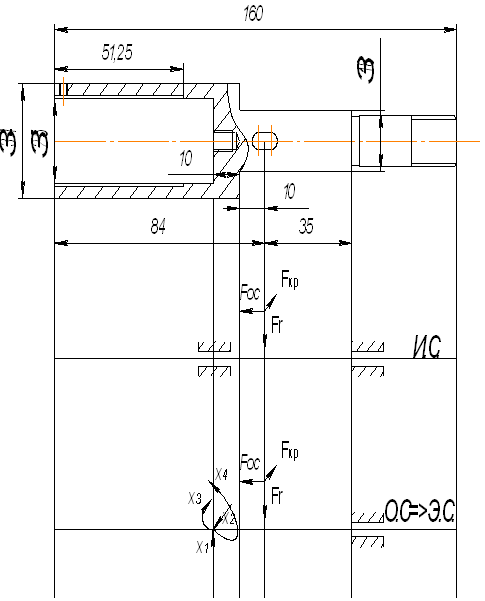

Исходная заготовка – штамповка на ГКМ. Масса исходной заготовки 7,54кг. Расчёт припусков на механическую обработку будем вести для поверхности диаметром Ø70d10![]() .Технологический маршрут обработки поверхности Ø70d10

.Технологический маршрут обработки поверхности Ø70d10![]() состоит из однократного точения и однократного шлифования.

состоит из однократного точения и однократного шлифования.

Таблица 12

| Технологический переход | Элементы припуска, мкм | Расчетный припуск 2Zmin мкм | Расчетный мини- мальный размер dmin, мм | Допуск на изготовление Тd, мкм | Принятые размеры по переходам, мм | Полученные предельные припуски, мм | |||||

| Rz | h | ΔΣ | e | dmax | dmin | 2Zmax | 2Zmin | ||||

| Исходная заготовка | 150 | 250 | 1203 | — | — | 73,52 | 4000 | 77,52 | 73,52 | — | — |

| Точение | 30 | 30 | 72,2 | 600 | 2·1744 | 70,04 | 300 | 70,34 | 70,04 | 7,18 | 3,48 |

| Шлифование | — | — | — | — | 2·132 | 69,78 | 120 | 69,90 | 69,78 | 0,44 | 0,26 |

|

| 7,62 | 3,74 | |||||||||

Суммарное значение пространственных отклонений, возникающих при штамповке, будут равны:

![]()

где: ![]() - величина коробления заготовки

- величина коробления заготовки

Δк=0,6 мкм/мм – удельная кривизна заготовок (коробление),

Погрешность заготовки по смещению![]() .

.

Суммарные отклонения расположения (пространственные отклонения) после обработки являются следствием копирования исходных отклонений, они определяются для каждого перехода.

Определение промежуточных значений припусков на механическую обработку:

![]() .

.

![]() – коэффициент уточнения формы.

– коэффициент уточнения формы.

На основании записанных в таблице данных проводим расчёт минимальных значений межоперационных припусков, по формуле:

![]() .

.

Минимальный припуск :

под точение ![]() ;

;

под шлифование ![]() .

.

Определяем расчетные минимальные размеры шейки золотника после каждого перехода, начиная с конечного (чертежного) размера, который получают:

при шлифовании ![]()

при точении ![]()

для заготовки ![]()

Значение допусков каждого перехода принимаются по таблицам в соответствии с классом точности обработки.

Шлифование IT 10 (![]() )

)

Точение IT 12 (![]() )

)

Определяем наибольшие предельные размеры прибавлением допуска к наименьшим предельным размерам:

![]()

![]()

![]() .

.

Предельные размеры припусков определяются как разность соответствующих наибольших или наименьших размеров:

![]()

![]()

![]()

Общий припуск определяем, суммируя промежуточные припуски:

![]()

Проверка правильности выполненных расчётов:

![]()

![]()

7. Выбор и обоснование варианта маршрутного, технологического процесса

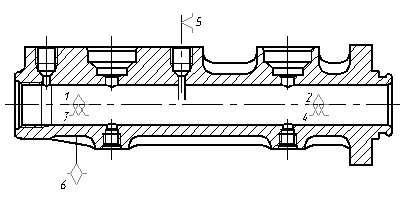

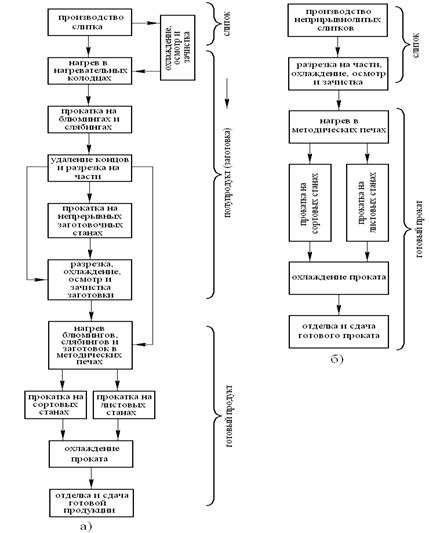

Технологический маршрут обработки заготовки служит для установления последовательности выполнения технологических операций с соблюдением принципа единства и постоянства технологических баз.

Для крупносерийного производства технологический процесс должен быть дифференцирован по операциям.

Все операции выполняются методом получения заданной точности на настроенных станках с применением специальных приспособлений, сокращающих время на установку и снятие заготовок, а также специального и стандартного режущего инструмента.

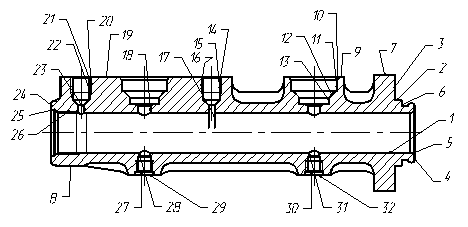

Технологический маршрут обработки втулки состоит из следующих основных операций:

005 Токарно-револьверная;

010 Токарно-револьверная;

015 Радиально-сверлильная;

020 Фрезерная;

025 Фрезерная;

030 Фрезерная;

035 Слесарная;

040 Вертикально-сверлильная;

045 Круглошлифовальная.

Обоснование варианта маршрутного технологического процесса

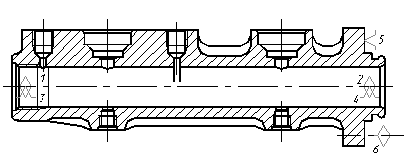

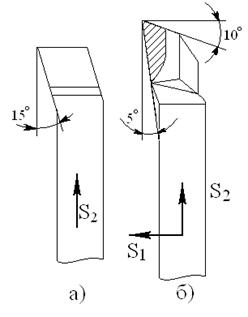

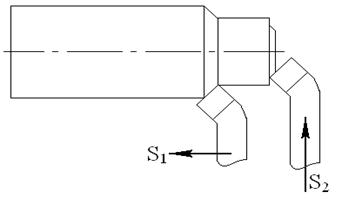

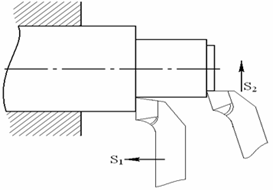

Различие двух вариантов обработки детали заключается в 045 операции. В первом случае окончательная обработка наружной цилиндрической поверхности Ø70d10![]() выполняется шлифованием с осевым движением подачи на круглошлифовальном станке 3Б12. Во втором случае обработка ведется точением на токарно-винторезном станке 1А616.

выполняется шлифованием с осевым движением подачи на круглошлифовальном станке 3Б12. Во втором случае обработка ведется точением на токарно-винторезном станке 1А616.

Произведем сравнение двух вариантов рассчитав штучно-калькуляционное время на рассматриваемую операцию.

В первом случае (см. п. 11):

![]() .

.

![]() мин.

мин.

Во втором случае:

Инструмент: Токарный проходной упорный отогнутый резец Т14К8 ГОСТ 18879-73.

Глубина резания t=0,34 мм.

Подача на оборот: S=0,2 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,18 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 360 об/мин.

Vф = ![]() м/мин.

м/мин.

![]() мин.

мин.

Вспомогательное время на операцию:

![]() .

.

Оперативное время на операцию:

![]() .

.

Время на обслуживание рабочего места, отдых и личные надобности:

![]() .

.

Штучное время на операцию:

![]() =1,5+0,58+0,2=2,28 мин.

=1,5+0,58+0,2=2,28 мин.

Подготовительно-заключительное время на партию:

![]() .

.

Штучно-калькуляционное время:

![]() мин.

мин.

С учетом годовой программы экономия составит:

![]()

Вывод: выбираем первый вариант обработки наружной цилиндрической поверхности Ø70d10![]() . Обработка данным методом (шлифованием) будет экономичнее, поскольку время на обработку сократится (

. Обработка данным методом (шлифованием) будет экономичнее, поскольку время на обработку сократится (![]() ), по сравнению с точением в один проход.

), по сравнению с точением в один проход.

Похожие работы

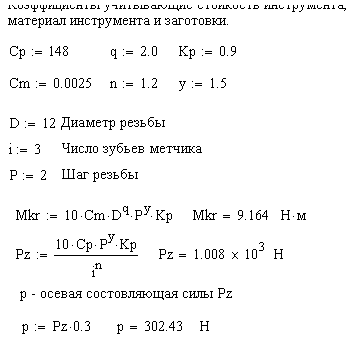

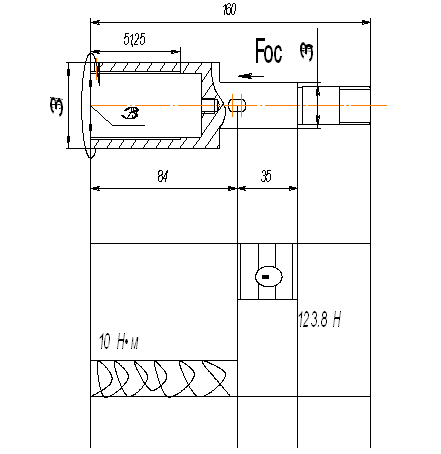

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

... 2(100+80+√0,842)=2∙180,84 = 361,68 7. Расчет промежуточных минимальных диаметров по переходам проводится в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления к наименьшему предельному размеру готовой поверхности детали минимального припуска 2Zi min. Результаты заносятся ...

... данные: Nп = 100000 штук Коэффициент сложности KСЛ = 0,8 Коэффициент аналога KА = 0,6 Коэффициент роста производительности труда KР.ПР.ТР. = 3% Определение способов обработки При проектировании технологического процесса изготовления детали «Втулка» рассмотрим два различных технологических процесса: процесс изготовления детали резанием (на станках токарной группы) процесс изготовления детали ...

0 комментариев