Навигация

Определение фактического типа и организационной формы производства

12. Определение фактического типа и организационной формы производства

На основании нормирования технологического процесса определяем среднее штучно-калькуляционное время:

![]() , где

, где

р=8 – количество операций.

![]() мин.

мин.

Определяем такт выпуска деталей:

![]() , где

, где

![]() час. – действительный годовой фонд работы оборудования при односменной работе в часах.

час. – действительный годовой фонд работы оборудования при односменной работе в часах.

![]() шт. – годовая программа.

шт. – годовая программа.

![]() мин.

мин.

Определяем коэффициент серийности:

![]() ,

,

что соответствует крупносерийному производству.

Формы организации производства зависят от:

1. Порядка выполнения операций техпроцесса;

2. Расположение оборудования;

3. Количества изделий и направления их движения в процессе изготовления

Целесообразность применения поточной формы организации производства устанавливается на основе сопоставления среднего штучного времени с расчетным тактом выпуска, т.е. по числу работающих мест Rм , приходящихся на одну операцию.

![]() .

.

При ![]() принимается групповая форма организации производства.

принимается групповая форма организации производства.

13. Расчет количества металлорежущих станков на программу

Правильный выбор оборудования определяет его рациональное использование во времени. При выборе станков этот фактор должен учитываться таким образом, чтобы исключить их простои, т.е. нужно выбирать станки по производительности.

Определение расчетного числа станков на операции:

![]() , где

, где

![]() – штучно-калькуляционное время на операцию;

– штучно-калькуляционное время на операцию;

![]() – такт выпуска деталей.

– такт выпуска деталей.

Коэффициент загрузки оборудования:

![]() , %

, %

где ![]() – принятое число станков на операцию.

– принятое число станков на операцию.

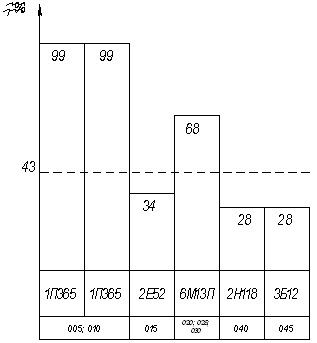

Таблица № 14

| № операции | Модель станка |

|

|

|

|

| мин | – | – | % | ||

| 005 | 1П365 | 9,86 | 1,34 | 2 | 99 |

| 010 | 1П365 | 4,77 | 0,65 | ||

| 015 | 2Е52 | 2,50 | 0,34 | 1 | 34 |

| 020 | 6М13П | 1,72 | 0,23 | 1 | 68 |

| 025 | 6М13П | 1,59 | 0,22 | ||

| 030 | 6М13П | 1,66 | 0,23 | ||

| 040 | 2Н118 | 2,08 | 0,28 | 1 | 28 |

| 045 | 3Б12 | 2,04 | 0,28 | 1 | 28 |

| Итого | 6 | 257 | |||

Средний коэффициент загрузки станков: ![]() .

.

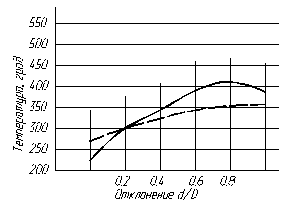

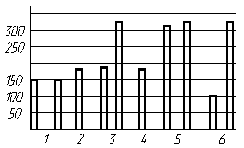

Рис. 4. График загрузки оборудования

Похожие работы

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

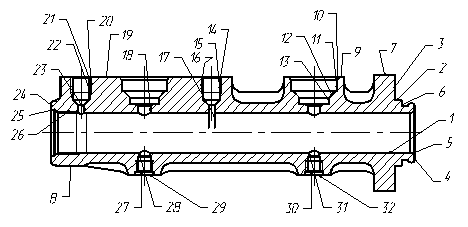

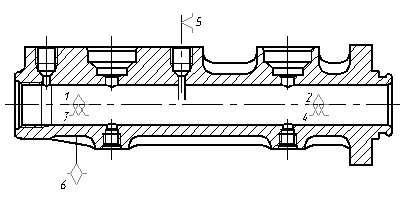

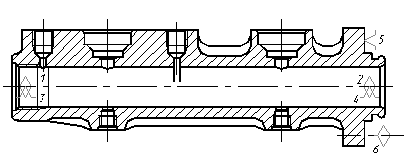

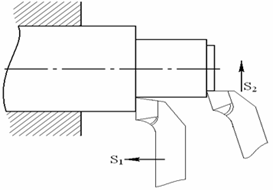

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

... 2(100+80+√0,842)=2∙180,84 = 361,68 7. Расчет промежуточных минимальных диаметров по переходам проводится в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления к наименьшему предельному размеру готовой поверхности детали минимального припуска 2Zi min. Результаты заносятся ...

... данные: Nп = 100000 штук Коэффициент сложности KСЛ = 0,8 Коэффициент аналога KА = 0,6 Коэффициент роста производительности труда KР.ПР.ТР. = 3% Определение способов обработки При проектировании технологического процесса изготовления детали «Втулка» рассмотрим два различных технологических процесса: процесс изготовления детали резанием (на станках токарной группы) процесс изготовления детали ...

0 комментариев