Навигация

Аналитический анализ режимов резания

9. Аналитический анализ режимов резания

Назначение режимов резания ведем по [ 11 ]

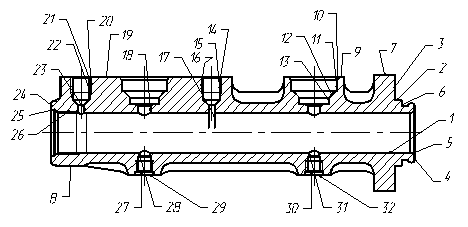

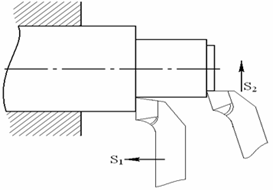

Операция 005 Токарно-револьверная

Обработка детали ведется на токарно-револьверном станке 1П365.

Заготовка устанавливается в 3-х кулачковый патрон ГОСТ 2675-80, и базируется по наружной цилиндрической и торцовой поверхностям.

Операция осуществляется за 8 переходов.

СОТС: 5%-ная эмульсия из эмульсола НГЛ-205 ТУ 38-1-242-69.

Переход 1: Подрезать торец 5 (142,6-1).

Инструмент: Токарный подрезной прямой резец Т15К6 ГОСТ 18893-73.

Измерительный инструмент: Штангенциркуль ШЦ-׀-150-0,1 ГОСТ 166-89.

Глубина резания t=2,6 мм.

Подача на оборот: S=0,6 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,5 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 380 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Переход 2: Точить поверхность 2 (Ø128-0,4).

Инструмент: Токарный проходной прямой резец Т15К6 ГОСТ 18878-73.

Измерительный инструмент: Штангенциркуль ШЦ-׀-150-0,1 ГОСТ 166-89.

Глубина резания t=2,6 мм.

Подача на оборот: S=0,33 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,36 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 380 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Расчет режимов резания на переходы 3, 4, 8 (растачивание отверстия 1) приведены в пункте 10.

Переход 5: Расточить выточку 3 предварительно (Ø48+0,62)

Инструмент: Токарный расточной резец Т15К6 ГОСТ 18883-73

Глубина резания t=2,0175мм.

![]() – число ходов.

– число ходов.

Подача на оборот: S=0,1 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,09 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 380 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Переход 6: Расточить выточку 3 окончательно (Ø50+0,16)

Инструмент: Токарный расточной резец Т15К6 ГОСТ 18883-73

Измерительный инструмент: Штангенциркуль ШЦ-׀-125-0,02 ГОСТ 166-89.

Глубина резания t=1,0 мм.

Подача на оборот: S=0,08 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,09 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 380 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Переход 7: Зенковать фаску 4 (2×45º)

Инструмент: Зенковка коническая 2353-0148 Р6М5 ГОСТ 14953-80.

Измерительный инструмент: шаблон СТП.

Глубина резания t=2,0 мм.

Подача на оборот: S=0,3 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,25 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 68 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Крутящий момент:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

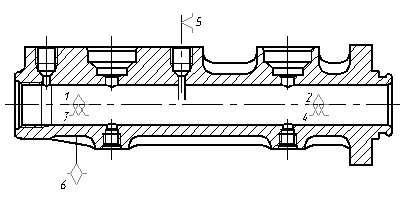

Операция 010 Токарно-револьверная

Обработка детали ведется на токарно-револьверном станке 1П365.

Заготовка устанавливается в 3-х кулачковый патрон ГОСТ 2675-80, и базируется по наружной цилиндрической и торцовой поверхностям.

Операция осуществляется за 4 перехода.

СОТС: 5%-ная эмульсия из эмульсола НГЛ-205 ТУ 38-1-242-69.

Переход 1: Подрезать торец 5 (140-1)

Инструмент: Токарный подрезной прямой резец Т15К6 ГОСТ 18893-73.

Измерительный инструмент: Штангенциркуль ШЦ-׀-150-0,1 ГОСТ 166-89. Глубина резания t=2,6 мм.

Подача на оборот: S=0,6 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,5 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 270 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Переход 2: Зенковать фаску 4 (2×45º)

Инструмент: Зенковка коническая Р6М5 ГОСТ 14953-80

Измерительный инструмент: Шаблон СТП.

Глубина резания t=2,0 мм.

Подача на оборот: S=0,25 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,25 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 68 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Крутящий момент:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Переход 3: Подрезать торец 1 и точить канавку 2 (Ø68-0,5)

Инструмент: Токарный отрезной резец Р6М5 ГОСТ 18874-73

Измерительный инструмент: Штангенциркуль ШЦ-׀-150-0,1 ГОСТ 166-89 и шаблон СТП.

Глубина резания t=2,5 мм.

Подача на оборот: S=0,2 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,18 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 68 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Переход 4: Точить поверхность 3 (Ø70,34-0,3)

Инструмент: Токарный проходной упорный отогнутый резец Т15К6 ГОСТ 18879-73.

Измерительный инструмент: Штангенциркуль ШЦ-׀-150-0,1 ГОСТ 166-89.

Глубина резания t=3,59 мм.

Подача на оборот: S=0,5 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,5 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 272 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Операция 015 Радиально-сверлильная

Обработка детали ведется на радиально-сверлильном станке 2Е52.

Заготовка устанавливается в приспособление, и базируется по торцу и отверстию.

Операция осуществляется за 1 переходов.

СОТС: 5%-ная эмульсия из эмульсола СДМУ-2 МРТУ 38.1.258.-67.

Переход 1: Сверлить 4 отверстия 1 последовательно по кондуктору (Ø14+0,43)

Инструмент: Сверло спиральное Ø14 Р6М5 ГОСТ 4010-77.

Измерительный инструмент: Калибр-пробка Ø14Н14 ГОСТ 14811-69, шаблон СТП.

Глубина резания t=7,0 мм.

Подача на оборот: S=0,32 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,2 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 565 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Крутящий момент:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Операция 020 Фрезерная

Обработка детали ведется на вертикально-фрезерном станке 6М13П.

Заготовка устанавливается в специальное приспособление на оправку, и базируется по внутренней цилиндрической поверхности, с упором в торец.

Операция осуществляется за 1 переход.

СОТС: 5-10%-ная эмульсия из эмульсола НГЛ-205 ТУ 38-1-242-69.

Переход 1: Фрезеровать поверхность 1

Инструмент: Фреза торцовая насадная Ø80 Р6М5 ГОСТ 9304-69

Измерительный инструмент: Шаблон СТП.

Глубина резания t=20,0 мм.

D=80мм – диаметр фрезы.

z=16 – число зубьев.

Подача на зуб Sz=0,04 мм/зуб.

Стойкость фрезы: ![]() мин.

мин.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 160 об/мин.

Vф = ![]() м/мин.

м/мин.

Минутная подача:

![]() мм/мин.

мм/мин.

Мощность резания:

![]() кВт,

кВт,

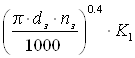

где: ![]() – величина, определяемая по таблице [ 11 ].

– величина, определяемая по таблице [ 11 ].

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Операция 025 Фрезерная

Обработка детали ведется на вертикально-фрезерном станке 6М13П.

Заготовка устанавливается в специальное приспособление на оправку, и базируется по внутренней цилиндрической поверхности, с упором в торец.

Операция осуществляется за 1 переход.

СОТС: 5-10%-ная эмульсия из эмульсола НГЛ-205 ТУ 38-1-242-69.

Переход 1: Фрезеровать поверхность 1

Инструмент: Фреза торцовая насадная Ø80 Р6М5 ГОСТ 9304-69.

Измерительный инструмент: Шаблон СТП.

Глубина резания t=14,0 мм.

D=80мм – диаметр фрезы.

z=16 – число зубьев.

Подача на зуб Sz=0,04 мм/зуб.

Стойкость фрезы: ![]() мин.

мин.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 160 об/мин.

Vф = ![]() м/мин.

м/мин.

Минутная подача:

![]() мм/мин.

мм/мин.

Мощность резания:

![]() кВт,

кВт,

где: ![]() – величина, определяемая по таблице [ 11 ].

– величина, определяемая по таблице [ 11 ].

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Операция 035 Слесарная

Операция 040 Вертикально-сверлильная

Обработка детали ведется на вертикально-сверлильном станке 2Н118.

Заготовка устанавливается в специальное приспособление на оправку, и базируется по внутренней цилиндрической поверхности, с упором в торец.

Операция осуществляется за перехода.

СОТС: 5%-ная эмульсия из эмульсола СДМУ-2 МРТУ 38.1.258.-67

Переход 1: Центровать отверстие 1

Инструмент: Сверло центровочное Ø2,5 Р6М5 ГОСТ 14952-75

Глубина резания t=1,25 мм.

Подача на оборот: S=0,09 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,1 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 2000 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Крутящий момент:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Переход 2: Сверлить отверстие 1 (Ø14+0,43)

Инструмент: Сверло спиральное Ø14 Р6М5 ГОСТ 4010-77.

Измерительный инструмент: Штангенциркуль ШЦ-׀-125-0,1 ГОСТ 166-89.

Глубина резания t=7,0 мм.

Подача на оборот: S=0,3 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,28 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 355 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Крутящий момент:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

Переход 3: Зенковать фаску 3 (2×45º)

Инструмент: Зенковка коническая Р6М5 ГОСТ 14953-80

Глубина резания t=2,0 мм.

Подача на оборот: S=0,2 мм/об.

Корректируем подачу по паспортным данным станка Sд=0,2 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 250 об/мин.

Vф = ![]() м/мин.

м/мин.

Сила резания:

![]() .

.

Крутящий момент:

![]() .

.

Мощность резания:

![]() кВт.

кВт.

Мощность станка ![]() кВт, следовательно, условие выполняется.

кВт, следовательно, условие выполняется.

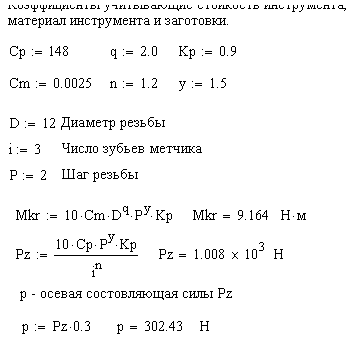

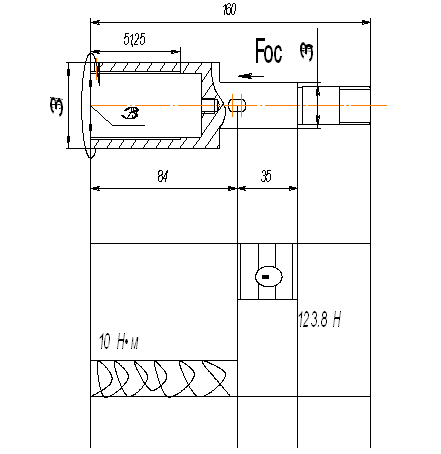

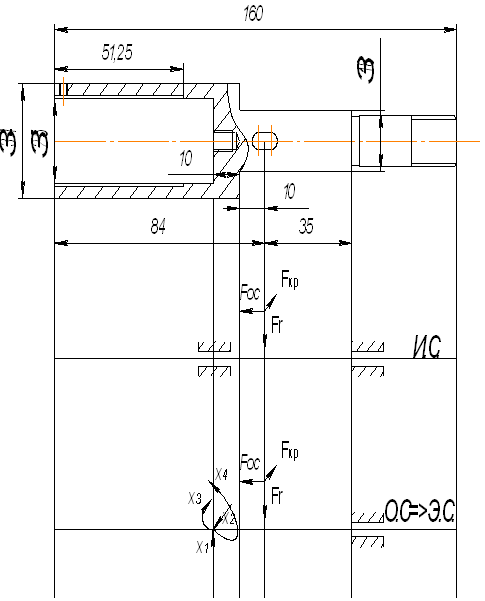

Переход 4: Нарезать резьбу 2 (М16×2-7Н)

Инструмент: Метчик М16 Р6М5 ГОСТ 3266-81.

Измерительный инструмент: Калибр-пробка резьбовая М16×2-7Н СТП.

Глубина резания t=1,0 мм.

Подача на оборот: S=2,0 мм/об.

Скорость резания:

![]() м/мин.

м/мин.

n = ![]() об/мин.

об/мин.

Принимаем по паспорту станка n = 180 об/мин.

Vф = ![]() м/мин.

м/мин.

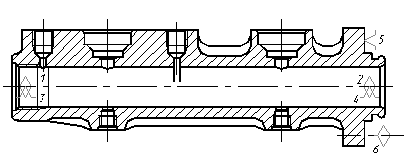

Операция 045 Круглошлифовальная

Назначение режимов резания ведем по [ 7 ]

Обработка детали ведется на круглошлифовальном станке 3Б12.

Заготовка устанавливается на специальную оправку с гофрированными втулками, и базируется по внутренней цилиндрической поверхности, с упором в торец.

Операция осуществляется за 1 переход.

СОТС: Аквол-15 ТУ 38.101931-83.

Переход 1: Шлифовать поверхность 1.

Инструмент: Шлифовальный круг 1 300×40×127 14А 40 СТ1 6 К 35м/с 1кл А ГОСТ 2424-83.

Измерительный инструмент: Калибр-скоба Ø70d10 ГОСТ 16775-93, образцы шероховатости эталонные, контрольно-измерительное приспособление.

Окружная скорость 35 м/с.

Частота вращения заготовки:

![]() .

.

Величина радиальной подачи Sp выбирается из диапазона 0,003...0,010мм/ход

Принимаем Sp′ = 0,006 мм/ход.

Скорость осевого движения подачи:

Vsос = 32 · (T / dз)0,5 · (2П)0,4 · KS4 · KS7 / Sp´, мм/мин,

где: 2П=0,26мм – снимаемый припуск; Т=40мм – высота круга;

KS4=1,0 – коэффициент в зависимости от жесткости заготовки и формы обрабатываемой поверхности; Коэффициент KS7 зависит от требуемой шероховатости обработанной поверхности.

Принимаем KS7 = 1,3; dз – диаметр обрабатываемой поверхности.

![]() .

.

Принятое ранее значение радиальной подачи Sp´ корректируется по формуле:

Sp= Sp′ · KS1· KS2 ·KS3 · KS4 · KS5 · KS6, мм/ход, где

KS1=1,56 – коэффициент зависящий от группы обрабатываемого материала, требуемой точности и шероховатости обрабатываемой поверхности;

KS2=0,67 – коэффициент зависящий от диаметра шлифовального круга и скорости шлифования;

KS3=0,8 – коэффициент зависящий от способа осуществления радиального движения подачи и способа измерения диаметра обрабатываемой поверхности;

KS4=0,9 – коэффициент зависящий от жесткости заготовки и формы обрабатываемой поверхности;

KS5=0,7 – коэффициент зависящий от точности и жесткости используемого оборудования, что определяется моделью и сроком эксплуатации станка;

KS6=1,1 – коэффициент зависящий от твердости выбранного шлифовального круга;

![]() .

.

Мощность резания:

N = 0,008 · (dз · Sp ·Vsос)0,68 · T0,25 · KN1 · KN2 , кВт,

где: KN1=1,4 – поправочный коэффициент зависящий от твердости круга и скорости шлифования; KN2 =1,0 – поправочный коэффициент зависящий от группы обрабатываемого материала.

![]()

Мощность привода главного движения станка Nст=3,0 кВт, следовательно, условие выполняется.

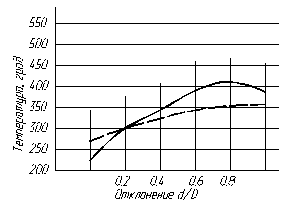

Проверка на отсутствие прижогов

Предельное значение мощности, затрачиваемое на шлифование, при котором прижоги отсутствуют, вычисляют по формуле

[N*пр] = 0,039 = 0,0039 (dз · nз)0,4 ·К1, кВт/мм,

= 0,0039 (dз · nз)0,4 ·К1, кВт/мм,

где К1 =0,82– поправочный коэффициент в зависимости от степени твёрдости шлифовального круга.

[N*пр] =0,0039 (70 · 107)0,4 ·0,82=0,12 кВт/мм.

Сравниваем предельное значение мощности резания для бесприжоговой обработки с мощностью резания, приходящейся на 1 мм ширины шлифования.

Отсутствие прижога соответствует выполнению условия

[N*пр] ![]() N / B , где B=Т=40мм

N / B , где B=Т=40мм

N / B = 2,5/40 = 0,06. Условие выполняется.

Правка шлифовального круга

В практике машиностроительного производства используют многие способы правки шлифовальных кругов. Наиболее распространенным из них является правка точением. Простота и надежность правки точением предопределяет ее широкое распространение. В первую очередь это касается шлифования для обеспечения точности 6…7-ого квалитетов и выше, шероховатости обрабатываемой поверхности Rа ≤ 0,32 мкм.

Правка выполняется на рабочей скорости шлифовального круга алмазно-металлическими карандашами; алмазными зернами (с естественными гранями), закрепленными в оправах; алмазными инструментами, режущая часть которых подвергнута огранке (шлифованию) для образования определенной геометрической формы (резцы, иглы, гребенки).

Преимущества алмазных карандашей: простота конструкции; жесткость; возможность изменения размеров, количества и расположения алмазов; достаточно равномерное распределение рабочей нагрузки между отдельными алмазными зернами; небольшое время установки и снятия; высокая производительность правки; низкая стоимость.

При правке кругов точением возникают сравнительно малые силы резания не превышающие 50Н, что способствует меньшему разрушению абразивных зерен и связки круга и соответственно меньшему износу рабочей поверхности инструмента при шлифовании.

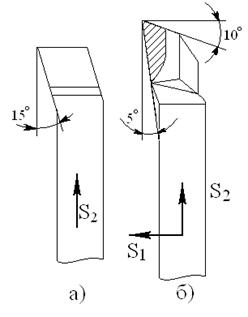

Для правки круга на операции 055 (круглошлифовальная) принимаем алмазный карандаш типа 02 (С) по ГОСТ 607-80 с расположением алмазов по слоям. Алмазные карандаши типа 02 устанавливаются под углом 2°...5° к радиусу круга в точке взаимодействия инструмента в сторону вращения круга.

Режимы правки точением алмазным карандашом:

скорость осевой подачи Vs пр=0,40 м/мин; при черновых ходах: радиальная подача SPпр=0,03 мм/дв. ход , число рабочих ходов – 2;

при чистовых ходах: радиальная подача SPпр=0,01мм/дв. ход, число рабочих ходов – 1; число выхаживающих ходов – 1.

Похожие работы

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

... 2(100+80+√0,842)=2∙180,84 = 361,68 7. Расчет промежуточных минимальных диаметров по переходам проводится в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления к наименьшему предельному размеру готовой поверхности детали минимального припуска 2Zi min. Результаты заносятся ...

... данные: Nп = 100000 штук Коэффициент сложности KСЛ = 0,8 Коэффициент аналога KА = 0,6 Коэффициент роста производительности труда KР.ПР.ТР. = 3% Определение способов обработки При проектировании технологического процесса изготовления детали «Втулка» рассмотрим два различных технологических процесса: процесс изготовления детали резанием (на станках токарной группы) процесс изготовления детали ...

0 комментариев