Навигация

КОНСТРУКТОРСЬКА ЧАСТИНА

3. КОНСТРУКТОРСЬКА ЧАСТИНА

3.1. Розробка конструкції верстатного пристрою

В загальному випадку послідовність розрахунку пристрою можна представити в наступному вигляді:

1.Вибір типу та розмірів установочних елементів, їх кількості, виходячи із схеми базування оброблюваної заготовки, точності та шорсткості базових поверхонь.

2.Вибір типу пристрою (одно- чи багатомісний) виходячи із заданої продуктивності операції.

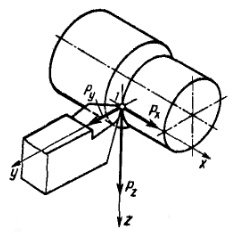

3.Складання схеми сил, діючих на заготовку, вибір точки прикладання та напрямку сили затиску, розрахунок її величини.

4.Вибір типу затискного механізму та розрахунок його основних конструктивно-розмірних параметрів.

5.Вибір типу силового приводу виходячи із сили тяги та регламентованого часу на закріплення-відкріплення деталі. Розрахунок та уточнення по нормалям та ГОСТам розмірів силового приводу.

6.Розробка загального вигляду пристрою та призначення точності його виконавчих розмірів.

7.Розрахунок на міцність та зносостійкість навантажених та рухаючихся елементів пристрою.

8.В данному курсовому проекті розробляється конструкція зажимного механізму супутника.

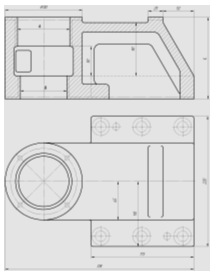

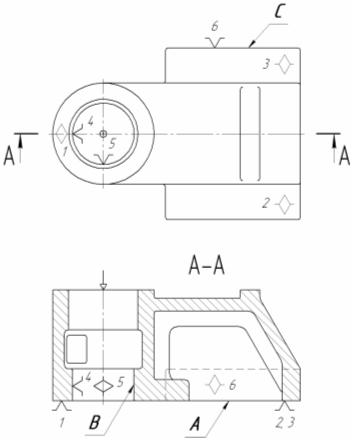

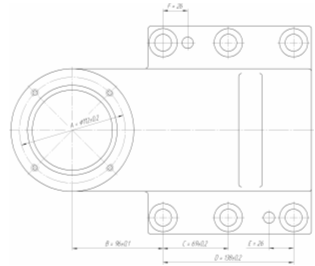

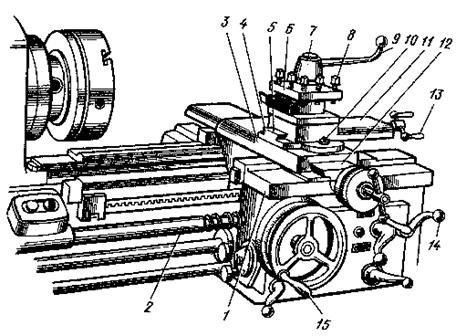

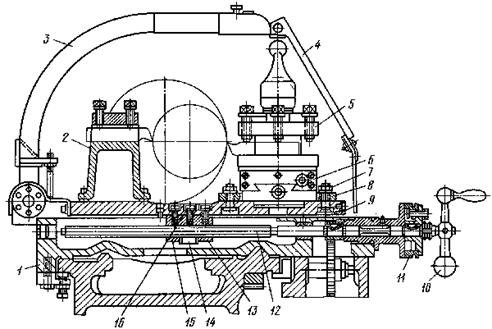

3.1.1. Опис роботи та принцип дії пристрою

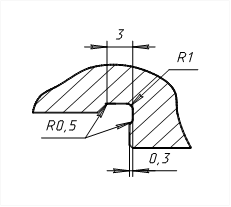

Заготовка деталі встановлюється на установочну базу – три упора з одночасним центруванням на підпружиненому кільці по поверхні Ø80Н7.

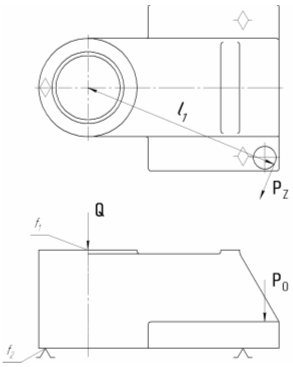

Заготовка провертається по часовій стрілці до упора до упорної бази, яка виконана у вигляді упорного штифта. Для застереження зміщення – заготовка зажимається прихватами. Прихвати управляються конічними кулачками, які змінюють свій осьовий розмір в залежності від кутового положення. Кутове положення кулачка змінюється шляхом розвороту рукоятки поз.11.

Розміщення прихвату вибрано таким чином, що зусилля зажиму направлено чітко над упором – це застерігає від перекосу заготовки при закріпленні. Ричажна система прихвату має співвідношення плеч ричагів 1:1, що є зусилля, що розвивається на конічному кулачці передається в співвідношенні 1:1 на заготовку, яка закріпляється.

3.1.2. Розрахунок необхідної сили затиску деталі

3.1.2.1. Підберемо параметри пружини кільця, що центруємо

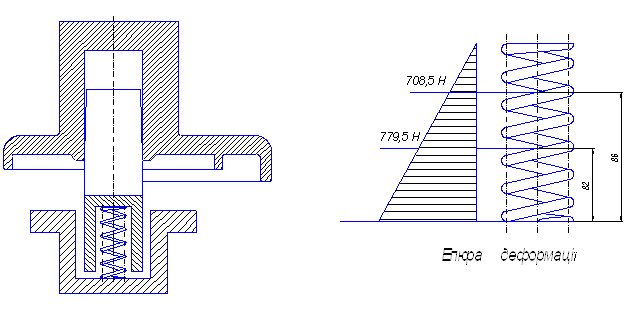

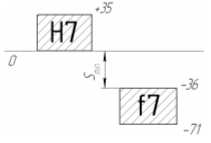

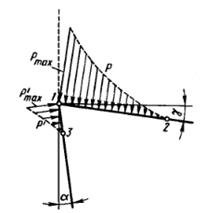

На рис. 3.1.1. показана розрахункова схема підбору геометричних розмірів пружини стискання.

Рис.3.1.1.

Пружина підбирається таким чином, щоб стискатися під масою заготовки на 90%, подальше дотискання виконується завдяки ексцентриковим циліндричним прихватам. Така умова забезпечує найкращі умови центрування заготовки по внутрішньому діаметру. Маса заготовки 72,3кг; зусилля: F=м g =72,3х9,8=708,5Н (3.1)

Зусилля повного стиснення пружини: Fенс = мзагх1,1хg; де шзаг- маса заготовки, 1,1 – коефіцієнт, який враховує 10% збільшення нагрузки; g – прискорення вільного падіння;

Fсис= 72,3 х 1,1 х 9,8=779,4Н;

Відповідно, зусилля, додатково нагружаєме ексцентриковим циліндричним прихватом:

Qпр = 1/n x шз х 0,1 х g (3.2)

Де: n – число прихватів, n=3;

мз – маса заготовки , шз= 72,3 кг.

0,1 – коефіцієнт, який враховує 10% залишкове натяжіння пружини;

g – прискорення вільного падіння.

Qпр = 1/3 x 72,3 х 0,1 х 9,8 = 23,6Н

З формули для максимальної напруги в пружині [7, стор.120] знаходимо необхідний діаметр проволоки:

d = ![]() (3.3)

(3.3)

Межа міцності пружинної проволоки для класу П та ПА (ГОСТ 9389-75) не менше, чим 1800МПа; приймаємо відповідно з ГОСТ 13764 допустиму напругу [τк] = 0,3δb = 0,3 х 1800 = 540 МПа;

F – максимальне зусилля дії на пружину; Fсж=779,4Н;

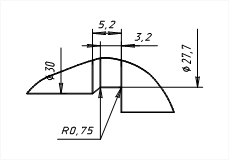

Dср – середній діаметр пружини, призначаємо конструктивно: Dер=30мм;

К – поправочний коефіцієнт, К=1,2.

d = ![]() = 3,96мм;

= 3,96мм;

Приймаємо пружину №416 (ГОСТ 13767-86) з параметрами d= 4,0мм, d=32мм.

Відповідно з умовою розрахунку при стисненні на 4мм зміна зусилля пружини дорівнює:779,4 – 708,5 = 70,9Н;

Звідси необхідна жорсткість пружини:

С=![]() =17,7 Н/мм

=17,7 Н/мм

Визначаємо необхідне число робочих витків:

n=![]() (3.4)

(3.4)

де: G – модуль пружності; G = 8 х 104;

n=![]() =9,35

=9,35![]() 9,4;

9,4;

Повне число витків: n=1,5=9,4+1,5=10,9

Для розрахунків висоти пружини в вільному стані, найдемо найбільшу деформацію:

f=

![]() =

= ![]() =44мм (3.5.)

=44мм (3.5.)

При найбільшому зазорі між витками – 0,5мм в вільному стані крок дорівнює:

Р=0,5+ f/ n+ d=0,5+44/9,4+4=9,1мм (3.6)

Висота пружини в вільному стані:

Н=пр+ d=9,4 х 9,1 +4 = 89,5мм

Похожие работы

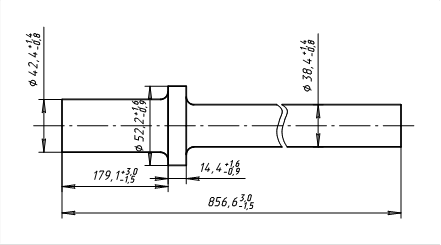

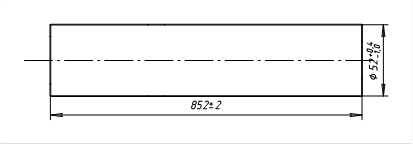

... 8721; 5,82 7,98 Загальний номінальний припуск: (мм) - відповідно верхні відхилення заготовки та деталі Номінальний діаметр заготовки: (мм) Перевірка правильності розрахунків: Можна судити про правильність виконання розрахунків. 2.4 Розробка технологічного процесу Всі заповнені відповідні технологічні карти приведені в додатку до курсового проекту. 2.5 ...

... жорстких умовах і забезпечення її функціонального призначення й надійної роботи потрібна висока точність і якість виконавчих поверхонь. 2. Аналіз технічних вимог і визначення технічних завдань при виготовленні деталі Кількість видів і розрізів досить для повного подання про конструкцію деталі. На кресленні не зазначені квалітети й відхилення лінійних розмірів. Позначення видів, розрізів і ...

... – 3,5 рази, при чому для раціональності застосування даної технологої зміцнення необхідно, щоб стійкість була підвищена мінімум в 1,4 раза [5]. Тобто застосування методу іонно-плазмового напилення (КІБ) для зміцнення різця відрізного в технології його виробництва дозволить отримати значний економічний ефект. Таблиця 1.2 – Техніко-економічні показники методів зміцнення різальних інструментів ...

... і у судовому порядку Наведені у таблиці 1.3. адміністративні санкції передбачені статтею 165 Кодексу про адміністративні правопорушення.Розділ ІІ. Економічний аналіз витрат на оплату праці в бюджетних установах 2.1. Теоретичні основи економічного аналізу витрат на оплату праці У сучасних умовах реформування бухгалтерського обліку аналіз фінансово-господарської ...

0 комментариев