Навигация

Обгрунтування методу виготовлення заготовки

2.2. Обгрунтування методу виготовлення заготовки.

При виборі методу виготовлення заготовки треба врахувати:

- конструктивну форму, розміри, масу та матеріал деталі;

- річну програму випуску;

- необхідну точність виготовлення заготовки;

- шорсткість та якість поверхневих слоїв матеріалу заготовки.

Вибраний метод повинен забезпечити найменшу собівартість деталі.

Метод виготовлення заготовки вибираємо на основі порівняння результатів техніко-економічного аналізу декількох можливих методів виготовлення заготовки. Раціональним є отримання заготовки литтям в пісочну форму та кокільне лиття.

Для вибору методу необхідно розрахувати вартість отримання заготовки та порівняти результати по запланованим методам.

Вартість заготовки методом лиття в пісочну форму:

Маса готової деталі “Диска” m=68кг;

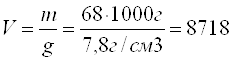

Об¢єм готової деталі “Диска”:

![]() , звідси:

, звідси:  см3 [2.2.1.]

см3 [2.2.1.]

Знайдемо об¢єм заготовки, після того, як назначені напуски та припуски на виготовлення диска. Розрахунок зробимо збільшено, припуски на механічну обробку назначаються приблизно.

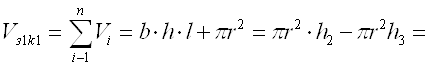

Об¢єм заготовки визначається як сума об¢ємів простих геометричних тіл, з яких складається заготовка.

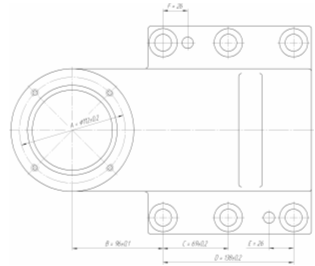

Заготовку умовно представимо як таку, що складається з паралелепіпеда розміром ![]() та диска R, h2, внутрішньою порожниною в формі циліндра розмірами r і h3.

та диска R, h2, внутрішньою порожниною в формі циліндра розмірами r і h3.

[2.2.2.]

[2.2.2.]

= 18,1 х 16,6 х 16,8 + 3,14 х 22,82 х 4,4 – 3,14 х 6,62 х 16,3 =

= 5047,7 + 7183,3 – 2229,4 = 10000,5 см3

При щільності сталі 25 Л ρ= 7,8 г/см3 m=ρ x V = 7,8 х 10000,5 =

= 78003,92 = 78,0 кг;

Ціну заготовки, отриманої литтям в пісочну форму визначаємо залежністю [1]:

Сп= 0,001[Сбп х Gп Kт.п x Kс.п. x Kн.п. x Kп.п. x Kв.п. –

- (Gп –Gф) x Cв.х. ]; [2.2.3.]

де: Сп та Сб.п. – ціна заготовки та базова ціна однієї тони заготовок, виготовлених з базового матеріалу, з базовою точністю та складністю заготовки, грн.;

Gп – маса заготовки, кг;

Кт.п., Кс.п., Кн.п., Кп.п., Кв.п. – коефіцієнти відповідно точності розмірів та технологічної складності заготовки, марки матеріалу, програми річного замовлення та маси заготовки, значення базових цін заготовки та зазначених коефіцієнтів приведених в [2; стор. 351].

Сп = 0,001 х [916,78 х 1,39 х 1,14, х 1,14 х 1,09, х 0,93 –

-(78-68)х96] = 129,8 грн.

Вартість заготовки методом лиття в кокіль.

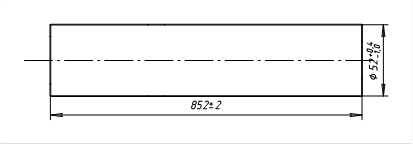

Знаходимо об¢єм заготовки після того, як назначені напуски та припуски на виготовлення диска. Розрахунок виконується приблизно, так само, як і в попередньому варіанті:

[2.2.4.]

[2.2.4.]

= 17,2 х 15,8 х 16,4 + 3,14 х 222 - 2,8 – 3,14 х 72 х 15,8 = 9281,1 см3

Отримаємо масу заготовки:

m=V x ρ = 7,8 х 9281,1 = 72392,5г = 72,3 кг

Ціну заготовки, отриманої литтям в кокіль знайдемо за такою ж формулою, що і в першому варіанті:

Сп= 0,001[Сбп х Gп Kт.п x Kс.п. x Kн.п. x Kп.п. x Kв.п. –(Gп –Gф) x Cв.х. ]=

= 0,001 х [981 х 72,3 х 1,24, х 1,08 х 1,12 х 1,09 х 0,87 –

- (72-68)х96] = 100,4 грн.

Таким чином, отримання заготовки методом кокільного лиття являється найбільш дешевим способом.

Сутність методу кокільного лиття заключається в заливці розплавленого металу в металеві підігріті форми. Далі форми рознімають, з них видаляють відлиски. Точність відливок ![]() 1,5 мм на 100мм, при особливих умовах точність можна довести до

1,5 мм на 100мм, при особливих умовах точність можна довести до ![]() 0,5мм на 100мм.

0,5мм на 100мм.

Відливки виходять щільні, мілкозернисті, мають гладкі і чисті поверхні, малі допуски і припуски, однорідні за властивостями. Крім того, знижуються витрати формованих матеріалів в 8-10 разів. Стійкість кокілів, виготовлених з чугуну або сталі становить для стальних відливок середнього розвісу 500-700 відливок.

Отримання порожнин в кокільних відливках відбувається за допомогою стержнів. В результаті проведеного аналізу, для деталі диск найкраще примінити кокільне лиття. До того ж в результаті кокільного лиття диска в процесі механічної обробки ряд поверхонь не потребує обробки.

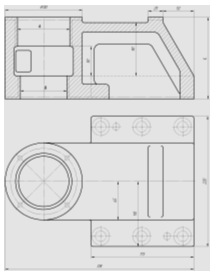

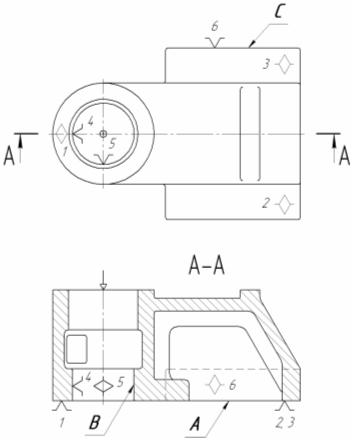

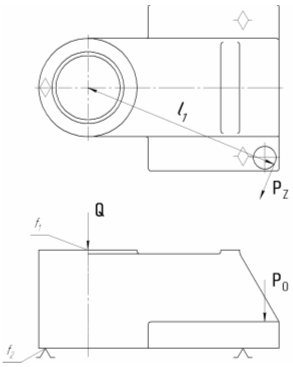

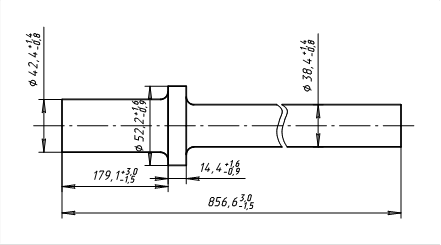

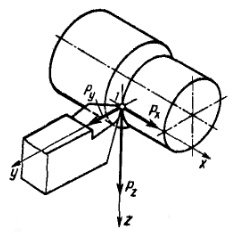

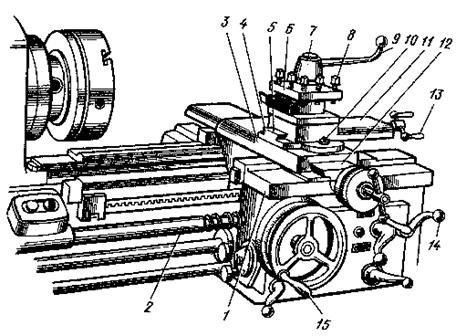

2.3. Вибір методу обробки окремих поверхонь

Рішенням курсового проекту являється розробка технологічного процесу в умовах гнучкої виробничої системи (ГВС). ГВС – це сукупність технічного обладнання та системи, його функціонування в автоматичному режимі. В гнучкий виробничий комплекс входять: накопичувачі, пристосування супутник, пристрій загрузки та розгрузки супутників, пристрої заміни оснащення, видалення відходів, автоматизованого контролю. В умовах ГВС необхідно замінити технологічний процес обробки, пристосувавши його таким чином, щоб:

1) звести до мінімуму число переустановок деталі, оптимальним являється використання одним або двома затискними пристосуваннями;

1)2) обмежити кількість станів в ГВС;

1)3) використовувати багатоінструментальну обробку.

При цьому, основні вимоги послідовності етапів механічної обробки залишаються незмінними:

- 1 етап – обробка поверхонь, які будуть використовуватися як технологічні бази на наступних етапах;

- 2 етап – першочергова чорнова обробка мех. поверхонь, які не допускають дефектів;

- 3 етап – напівчистова та чистова обробка використовуємих поверхонь;

- 4 етап – виконання другорядних операцій (свердління, прорізання канавок, довбання і т.д.)

- 5 етап – оздоблювальні операції;

- 6 етап – заключний контроль, випробовування.

Різноманітні поверхневі деталі виконують різні функції, тому і вимоги до них різні: по точності, шорсткості, відхиленням форми та розміщення.

Ці вимоги забезпечуються виконанням різних технологічних методів механічної обробки.

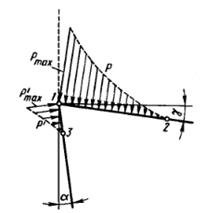

При написанні маршруту обробки поверхонь виходять з того, що кожний наступний етап повинен бути точніше, чим минулий. Число ступенів обробки визначається за формулою:

Е = ![]() =

= ![]() .

.![]() ...

...![]() = Е1, Е2....Еn =

= Е1, Е2....Еn = ![]() Еі

Еі

де: Е – загальне уточнення;

Еі – окремі уточнення;

п – число ступенів обробки;

Тз, Тg, Ті – допуски відповідно для заготовки деталі, окремої ступені обробки.

Розрахувати число найбільш точного числа степенів обробки можна по формулі:

np = Lg(E)/0,46

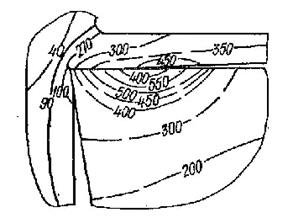

Можливі варіанти маршрутів обробки окремих поверхонь зазначимо в таблиці 2.3.1.

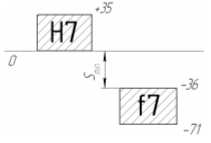

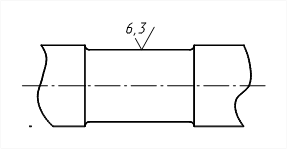

Вихідні дані – лиття в кокіль забезпечує відливки з точністю розмірів 12 квалитету і шорсткість поверхні Rа4 [1, стор. 65].

Таблиця 2.3.1.

| Позначення поверхонь | Квалитет точності | Допуск по кресленню | Шорсткість кресленню | Допуск заготовки по кресленню | Задуманий квалитет | Загальні уточнення | Номер маршруту | Можливі варіанти обробки | Квалитет після обробки | Допуск, що досягаємо | Приватний коеф. уточнення | Загальне уточнення |

| перехід МОП | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

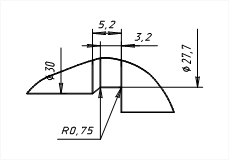

| 1 | 11 | 270 | 6,3 | 1,3 | 14 | 5,8 | 1 | Фрезерування | 11 | 0,27 | 5,18 | 5,18 |

| 2 | 11 | 270 | 6,3 | 1,3 | 14 | 5,8 | 1 | Фрезерування | 11 | 0,27 | 5,18 | 5,18 |

| 3 | 12 | 500 | 12,5 | 1,3 | 14 | 2,8 | 1 | Фрезерування | 11 | 0,5 | 2,8 | 2,8 |

| 2 | шліфування | 11 | 0,5 | 2,8 | ||||||||

| 6 | 7 | 30 | 1,25 | 0,9 | 14 | 30 | 1 | Розточування чорнове | 11 | 0,19 | 4,7 | 30 |

| Розточування чистове | 9 | 0,074 | 2,5 | |||||||||

| Розточування тонке | 7 | 0,03 | 1,9 | |||||||||

| 2 | Розточування чорнове | 11 | 0,3 | 4,7 | 30 | |||||||

| Шліфування напівчистове | 9 | 0,074 | 2,5 |

Продовження таблиці2.3.1.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Шліфування чистове | 7 | 0,03 | 1,9 | |||||||||

| 8 | 12 | 340 | 6,3 | 1,4 | 14 | 5,8 | 1 | Фрезерування | 11 | 0,34 | 4,11 | 4,11 |

| 2 | Шліфування | 11 | 0,34 | 4,11 |

Похожие работы

... 8721; 5,82 7,98 Загальний номінальний припуск: (мм) - відповідно верхні відхилення заготовки та деталі Номінальний діаметр заготовки: (мм) Перевірка правильності розрахунків: Можна судити про правильність виконання розрахунків. 2.4 Розробка технологічного процесу Всі заповнені відповідні технологічні карти приведені в додатку до курсового проекту. 2.5 ...

... жорстких умовах і забезпечення її функціонального призначення й надійної роботи потрібна висока точність і якість виконавчих поверхонь. 2. Аналіз технічних вимог і визначення технічних завдань при виготовленні деталі Кількість видів і розрізів досить для повного подання про конструкцію деталі. На кресленні не зазначені квалітети й відхилення лінійних розмірів. Позначення видів, розрізів і ...

... – 3,5 рази, при чому для раціональності застосування даної технологої зміцнення необхідно, щоб стійкість була підвищена мінімум в 1,4 раза [5]. Тобто застосування методу іонно-плазмового напилення (КІБ) для зміцнення різця відрізного в технології його виробництва дозволить отримати значний економічний ефект. Таблиця 1.2 – Техніко-економічні показники методів зміцнення різальних інструментів ...

... і у судовому порядку Наведені у таблиці 1.3. адміністративні санкції передбачені статтею 165 Кодексу про адміністративні правопорушення.Розділ ІІ. Економічний аналіз витрат на оплату праці в бюджетних установах 2.1. Теоретичні основи економічного аналізу витрат на оплату праці У сучасних умовах реформування бухгалтерського обліку аналіз фінансово-господарської ...

0 комментариев