Навигация

Розрахунок режимів різання

2.13. Розрахунок режимів різання

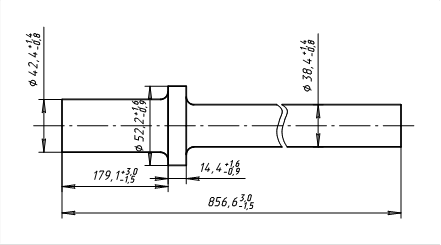

Основні вихідні дані для розрахунку та вибору режимів різання використовуємо такі: річна програма, робоче креслення деталі та заготовки, використовуване обладнання та інструмент.

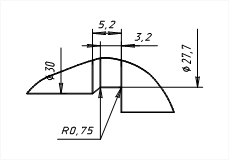

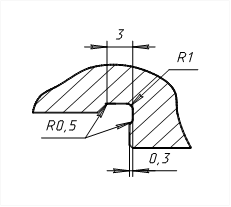

Розрахунковим методом визначаємо режими різання на операції фрезерування 020, 1 перехід, різання t при чорновому фрезеруванні назначаємо максимальну, в нашому випадку дорівнює товщині припуску t=2,4мм (12 квалитет) та шорсткість Ra=12,5.

На вказаному переході виконуємо торцьову фрезерування, на якому для досягнення виробничих режимів фрезерування, діаметр фрези більше ширини фрезерування.

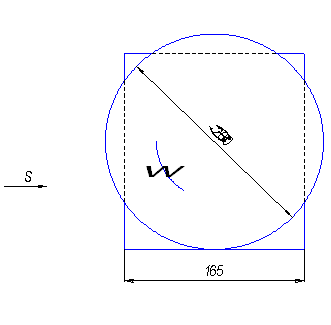

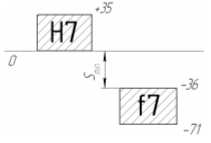

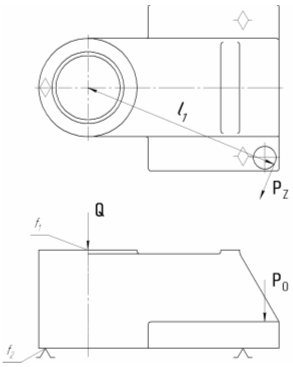

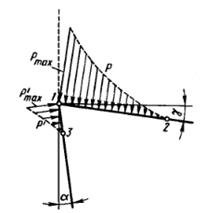

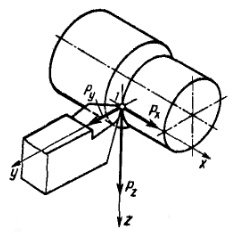

На рис. 2.13.1 покажемо схему фрезерування на 1 перехід 020 операції.

Рис. 2.13.1

При обробці стальних заготовок обов¢язковим являється їх несиметричне розташування відносно фрези.

Для підвищення стійкості інструмента здвиг виконуємо в направленні врізання зуба фрези, чим забезпечуємо початок різання при малій товщині зрізуваного шару.

Подача.

При фрезеруванні розрізнюють такі види подач:

- подача на зуб Sz;

- подача на оборот фрези S;

- хвилинна подача Sм, яка знаходиться в співвідношенні Sм=S x n = Sz x Z x n.

Вихідною величиною при чорновому фрезеруванні є Sz. З таблиці [33.1.стор.240]; Sz=0,09-0,18 призначаємо Sz=0,12мм/зуб.

Швидкість різання – окружна швидкість фрези, м/хв;

V=![]() ; (2.13.1)

; (2.13.1)

Значення Сv та показників ступені вибираємо з таблиці 40 [1.стор.241]

Сv=332, q=0,2; x=0,1; y=0,4;u=0,2; p=0;m=0,2; T=240хв.

V=![]() =206,5 об/хв.

=206,5 об/хв.

Kv = Kmv x Knv x Kuv; (2.13.2.)

Kmv – коефіцієнт, який враховує якість обробки матеріалу;

Kmv=Kr(![]() )nv = 0,85(

)nv = 0,85(![]() )1,45=1,04 (2.13.3)

)1,45=1,04 (2.13.3)

Knv – коефіцієнт, який враховує стан поверхні заготовки;

Knv = 0.8; - як стальна відливка по нормальній кірці;

Kuv – коефіцієнт, який враховує матеріал інструменту;

Kuv=1.

Частота обертання шпинделя;

n = ![]() =328,8 об/хв.

=328,8 об/хв.![]() 330 об/хв;

330 об/хв;

Знайдемо силу різання Pz при фрезеруванні. Головна складова сили різання при фрезеруванні – окружна сила, Н.

Для знаходження сили різання використовуємо формулу:

Pz=![]() (2.13.4)

(2.13.4)

Cp=825; x=1; y=0,75; u=1,1; q=1,3; m=0,2;

Kmp=(![]() )1 = 0,86;

)1 = 0,86;

Pz=![]() 0,86 = 1951,5 H;

0,86 = 1951,5 H;

Крутячий момент на шпинделі:

Мкр=![]() =1951б5Нм; (2.13.5)

=1951б5Нм; (2.13.5)

Потужність різання (ефективна), кВт;

Nc=![]() =6,58 кВт (2.13.6)

=6,58 кВт (2.13.6)

На інші операції режимів різання визначаємо табличним методом.

Результати вибору параметрів різання заносимо в таблицю 2.13.1.

Режими різання при механічній обробці деталі “Диск”

Таблиця 2.13.1

| Номер | Глибина різання t, мм | Подача | Швид-кість різання V, м/хв | Частота оберта-ння шпин-деля n, об/хв. | Потуж-ність, N, кВт | Основ-ний час to, xв. | |||

| Опера-ції | Пози-ції | Пере-ходу | So мм/об | Sz мм/зуб | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 020 | 1-4 | 1 | 2,4 | 2,4 | 0,12 | 206,5 | 330 | 6,58 | 4х0,33 |

| 5-8 | 2 | 2,4 | 2,4 | 0,12 | 206,5 | 330 | 6,58 | 4х0,27 | |

| 3 | 2,4 | 0,96 | 0,12 | 262 | 1324 | 4,82 | 2х0,14 | ||

| 4 | 12 | 0,32 | - | 128 | 509 | 1,35 | 0,21 | ||

| 5 | 1,8 | 3 | - | 12 | 159 | 2,17 | 0,10 | ||

| 025 | 1 | 12 | 0,35 | - | 188 | 748 | 3,76 | 0,09 | |

| 2 | 1,1 | 0,5 | - | 202 | 804 | 2,27 | 0,39 | ||

| 3 | 2,8 | 2,4 | 0,12 | 212 | 675 | 3,21 | 0,56 | ||

| 4 | 0,2 | 0,25 | - | 280 | 1114 | 1,43 | 0,57 | ||

| 5 | 0,06 | 0,1 | - | 385 | 1532 | 1,07 | 1,04 | ||

| 030 | 1 | 11,5 | 0,32 | - | 60 | 796 | 1,35 | 0,09 | |

| 2 | 5.7 | 0,24 | - | 60 | 1624 | 1,04 | 0,05 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 3 | 3 | 0,06 | - | 60 | 3185 | 0,18 | 0,84 | ||

| 4 | 0,8 | 1,34 | - | 60 | 1592 | 0,78 | 0,01 | ||

| 5 | 12 | 0,32 | - | 186 | 740 | 4,85 | 1,67 | ||

Основний час обчислюємо по формулі:

to=![]() ;

(2.13.7)

;

(2.13.7)

L=l+l1+l2;

де: l- довжина поверхні, що обробляється;

n – число обертів шпинделя;

So – подача мм/об;

l1,l2 – врізання та перебіг інструменту.

Похожие работы

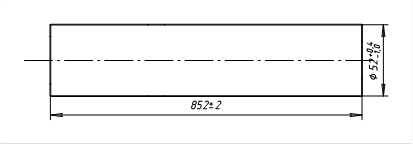

... 8721; 5,82 7,98 Загальний номінальний припуск: (мм) - відповідно верхні відхилення заготовки та деталі Номінальний діаметр заготовки: (мм) Перевірка правильності розрахунків: Можна судити про правильність виконання розрахунків. 2.4 Розробка технологічного процесу Всі заповнені відповідні технологічні карти приведені в додатку до курсового проекту. 2.5 ...

... жорстких умовах і забезпечення її функціонального призначення й надійної роботи потрібна висока точність і якість виконавчих поверхонь. 2. Аналіз технічних вимог і визначення технічних завдань при виготовленні деталі Кількість видів і розрізів досить для повного подання про конструкцію деталі. На кресленні не зазначені квалітети й відхилення лінійних розмірів. Позначення видів, розрізів і ...

... – 3,5 рази, при чому для раціональності застосування даної технологої зміцнення необхідно, щоб стійкість була підвищена мінімум в 1,4 раза [5]. Тобто застосування методу іонно-плазмового напилення (КІБ) для зміцнення різця відрізного в технології його виробництва дозволить отримати значний економічний ефект. Таблиця 1.2 – Техніко-економічні показники методів зміцнення різальних інструментів ...

... і у судовому порядку Наведені у таблиці 1.3. адміністративні санкції передбачені статтею 165 Кодексу про адміністративні правопорушення.Розділ ІІ. Економічний аналіз витрат на оплату праці в бюджетних установах 2.1. Теоретичні основи економічного аналізу витрат на оплату праці У сучасних умовах реформування бухгалтерського обліку аналіз фінансово-господарської ...

0 комментариев