Навигация

Расчёт и конструирование режущего инструмента

9. Расчёт и конструирование режущего инструмента

Задача раздела – разработка специального режущего инструмента для глубокого сверления.

В ходе научных и патентных исследований была принята следующая конструкция инструмента: сверло спиральное с твёрдосплавной вставкой, с внутренним подводом СОЖ, с канавкой по задней поверхности.

Расчёт конструктивных параметров сверла ведём по методике, изложенной в [15].

Диаметр сверла принимаем равным D = 17 мм.

Режимы резания из п. 8.

Подача на оборот SO = 0,4 мм/об;

Скорость главного движения резания V = 70 м/мин;

Осевая составляющая PX = 803 Н

Момент сил сопротивления резанию (крутящий момент) МСР = 21 Н×м

Хвостовик выбираем цилиндрический с резьбой М20 ´ 1,25.

Определим длину сверла. Общая длина сверла L; длина рабочей части lO хвостовика и шейки l2 могут быть приняты по ГОСТ 10908 – 75:

L = 180 мм;

l2 = 70 мм;

lO = 110 мм.

Длина рабочей части взята увеличенной из-за особенностей установки (высокая кондукторная втулка).

Определяем геометрические и конструктивные параметры рабочей части сверла.

Угол в плане при вершине 2j по табл. 60 [15] 2j = 120°, погрешность ±1°.

Угол наклона винтовой канавки по табл. 60 [15] w = 25 ¸ 30°. По [16] для спиральных свёрл для глубокого сверления w = 25 ¸ 20°. Поэтому выбираем w =25°.

Задний угол принимаем равным a = 12°.

Угол наклона опорной поперечной режущей кромки y = 55°.

Размеры подточенной части перемычки: А = 2,5 мм; l = 5 мм.

Шаг винтовой канавки

![]() (9.1)

(9.1)

Толщину сердцевины dc сверла выбираем в зависимости от диаметра сверла.

Для D = 17мм dc = (0,14 ¸ 0,25)D = 4,25 мм (9.2)

Для уменьшения длины поперечной режущей кромки она подтачивается на l = 1,5 мм.

Сердцевина имеет утолщение по направлению к хвостовику 1,4 – 1,8 на 100 мм длины рабочей части сверла. Принимаем это утолщение равным 1,5 мм. dck = 5,75 мм.

На калибрующих ленточках сверло имеет обратную конусность 0,05 мм.

Ширину ленточки вспомогательной задней поверхности fo принимаем больше, чем у обычных свёрл fo = 3 мм.

Ширина пера

B = 0,58 × D = 0,58 × 17 = 9,9 мм (9.3)

Геометрические элементы профиля фрезы для фрезерования канавки сверла определяем аналитически [ ].

Большой радиус профиля

Ro = CRCrCфD (9.4)

![]() (9.5)

(9.5)

![]()

![]() (9.6)

(9.6)

(9.7)

(9.7)

![]()

где Dф = 13Ö17 = 54 мм – диаметр фрезы.

Следовательно, RO = 0,616 × 0,77 × 17 = 8,06 мм

Меньший радиус профиля Rk = Ck× D, где Сk = 0,015 × w0,75 = 0,015 × 250,75 = 0,168 мм.

Следовательно, Rk = 0,168 × 17 = 2,856 мм

Ширина профиля B = Ro+ Rk = 8,06 + 2,86 = 10,92

Определим по найденным размерам профиль канавочной фрезы.

Устанавливаем основные технические требования и допуски на размеры сверла (по ГОСТ 885 – 77).

Предельные отклонения диаметров сверла D = 17 – 0,03 мм.

Допуск на общую длину и длину рабочей части сверла равен удвоенному допуску по 14 квалитету с симметричным расположением предельных отклонений (± JT14/2) по ГОСТ 25347 – 82.

Предельные размеры (отклонения) перемычки режущей части сверла +0,5 мм. Твёрдость рабочей части сверла 63 – 66 HRCЭ.

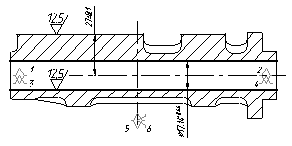

На листе графической части дипломного проекта представлен чертёж сверла в двух проекциях со всеми необходимыми сечениями (винтовые линии заменяются прямыми).

10. Расчёт и проектирование станочного приспособления

Задача раздела – рассчитать и спроектировать станочное приспособление для обработки корпуса гидравлического тормоза на автоматической линии.

10.1 Исходные данные

Обработка ведётся на автоматической линии. Из всех методов обработки для расчёта необходимого усилия зажима выбираем наиболее нагруженный вид обработки: в данном случае рассмотрим фрезерование плоскости в размер 27±0,1 и сверление (рассверливание) отверстия Æ 17,5 (операционный размер Æ 17,14 ± 0,44).

Вид и материал заготовки – отливки, серый чугун НВ 190 – 230.

Вид обработки – черновая.

Материал и геометрия режущей части фрезы: шестигранная режущая пластина ВК6; свёрла – поликристаллический нитрид бора. Геометрия сверла: угол в плане при вершине 2j=120°;

Операционный эскиз

Рис. 10.1

передний угол g = 0°;

задний угол a = 12°.

Режимы резания:

фрезерование: глубина t = 1,5 мм;

подача S = 3,3 мм/об;

скорость резания V = 63 м/мин;

сверление: глубина t = 2,25 мм;

подача S = 0,4 мм/об;

скорость резания V = 67 м/мин.

Тип приспособления – одноместное специальное наладочное.

Оборудование – автоматическая линия с позицией загрузки с механизированным зажимом.

0 комментариев