Навигация

Расчёт сил резания

10.2 Расчёт сил резания

Силы резания для фрезерования и сверления подсчитаны в п. 6.

Для фрезерования:

окружная сила Pz = 54 H

Mкр = 40 Н × м

Для сверления: момент кручения Mкр = 21 Н × м

10.3 Расчёт сил резания

В процессе обработки заготовки на неё действуют силы резания. С одной стороны силы резания от фрезерования стремятся провернуть заготовку в призматических самоцентрирующих зажимах. Тоже самое стремятся сделать силы резания от рассверливания. Продольные силы резания, стремящиеся сдвинуть заготовку вдоль оси, не учитываются, т.к. в продольном направлении заготовка фиксирована упорами (продольная установка). С другой стороны силы зажима препятствуют этому из условия равновесия моментов данных сил и, с учётом коэффициента запаса, определяются необходимое зажимное и исходное усилие.

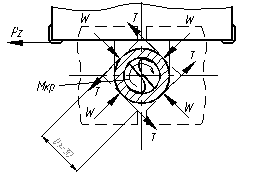

Схема закрепления заготовки представлена на рис. 10.2

Схема закрепления заготовки в самоцентрирующем двухкулачковом патроне

Рис. 10.2

Проведём сначала расчёт необходимого усилия зажима для фрезерования.

Окружная сила Pz создаёт крутящий момент от сил резания.

Mp = Pz × l (10.1)

где l – плечо действия окружной силы Pz, мм;

из проекционного эскиза l = 27мм.

Провороту заготовки препятствуют силы зажима, создающие момент закрепления

![]() (10.2)

(10.2)

где w – суммарное усилие зажима на четыре пружины, Н;

f – коэффициент трения на рабочей поверхности зажимного элемента.

Из равенства моментов М’р и М’з определим необходимое усилие зажима, препятствующее провороту заготовки.

![]() (10.3)

(10.3)

где k – коэффициент запаса, в зависимости от конкретных условий выполнения технологической операции, по формуле

k = k0 × k2 × k3 × k4 × k5 × k6 (10.4)

где k0 = 1,5 – гарантированный коэффициент запаса;

k1 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовки (для черновой обработки k = 1,2);

k2 – коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента. По [17] k2 для фрезерования k2 = 1,0.

k3 – коэффициент учитывает увеличение сил резания при прерывистом резании (для прерывистого k3 = 1,2);

k4 – коэффициент, характеризующий постоянство силы развиваемой зажимным механизмом (k4 = 1,0);

k5 – коэффициент, характеризующий энергономику (k5 = 1,0);

k6 – коэффициент, учитывающий при установке заготовки на штыри (k6=1,0).

kS = 1,5 × 1,2 × 1,2 = 2,16

Принимаем kS = 2,5

Коэффициент трения принимаем равным f = 0,3.

Подставив все данные

![]()

Тоже самое рассчитаем для сверления.

Момент сил резания М’’кр = 21 Н×м

Коэффициент запаса принимаем kS = 2,5

Усилие зажима

![]()

Выбираем для дальнейших расчётов усилия зажима W = 8100 H

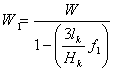

Величина усилия зажима W1 прикладываемая к зажимным кулачкам несколько увеличивается по сравнению с усилием W’ и рассчитывается по формуле

( 10.4)

( 10.4)

где lk – вылет зажимного элемента, расстояние от середины направляющей кулачка до точки касания зажимного элемента с заготовкой. Выбираем конструктивно lk = 45 мм;

Hk – длина направляющей постоянного кулачка, мм; конструктивно Нk = 80 мм;

f1 – коэффициент трения в направляющих постоянного кулачка и корпуса (f1 = 0,1 для полусухого трения стали по стали).

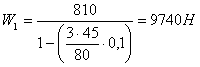

Подставив исходные данные в формулу (10.4) получим:

10.4 Расчёт зажимного механизма патрона

В данном случае принимается комбинированный тип зажимного механизма: рычажно-винтовой.

Рычажный самоцентрирующий механизм должен обеспечить относительное движение кулачков с высокой точностью. На их движение накладываются условия: разнонаправленность, одновременность и равная скорость движения. Это обеспечивается одним силовым приводом.

При расчёте зажимного механизма определяется усилие Q, создаваемое силовым приводом, которое зажимным механизмом преобразуется в соответствии с плечами рычагов.

В данном случае (конструктивно) передаточное отношение по силе

![]() (10.6)

(10.6)

поэтому усилие на штоке

![]() (10.7)

(10.7)

![]()

0 комментариев