Навигация

Расчёт точности контрольного приспособления

11.2 Расчёт точности контрольного приспособления

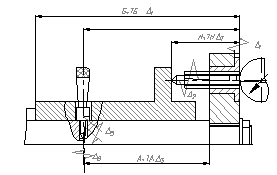

Измерение контролируемых параметров (межосевых расстояний и расстояния до торца) проводится от стойки 2 (базовой плоскости Б – рис. 11.2).

Точность приспособления будет для разных размеров определяться разными причинами.

Для отверстий 1, 2, 3 и отверстий 5, 6 точность измерения (погрешность) будет зависеть от (рис. 11.2) – непараллельности базовой плоскости втулки 10, погрешностью ножки индикатора (отклонение от перпендикулярности относительно базовой плоскости, вследствие зазора подвижной ножки индикатора в корпусе); погрешностью линейного размера скалки 2 ТАi вследствие неточного изготовления направляющих отверстий Æ6g5 (2 отв.), Æ3g5 по оси; погрешностью базирования детали относительно базовой плоскости на допуск линейного размера ТБ; несоосностью базирующего пальца Æ5 и Æ7; а также максимального зазора в сопряжении пальца и скалки Æ5 Н6/g5. Для всех размеров также необходимо учитывать погрешность настройки ножки индикатора относительно плоскости базовой (размер 65) – принимаем равным точности эталона.

Зададимся значениями выше перечисленных показателей:

непараллельность – D1 = 0,005 мм

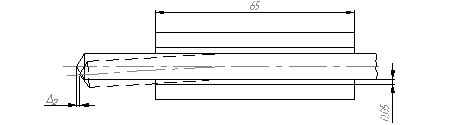

отклонение от перпендикулярности (из схемы рис. 11.3) D2 = 0,001 мм

погрешность линейного размера ТАi D3

для 104,5 ТА1 = 0,01 мм

186,5 ТА2 = 0,012 мм

217 ТА3 = 0,012 мм

D4 242,53 ТА4 = 0,015 мм (ТБ)

несоосность пальца 11 – D5 0,005мм;

максимальный зазор в сопряжении Æ5 Н6/g5 D6 = 0,015 мм.

погрешность настройки по эталону D7 = 0,005 мм.

Суммарную погрешность находим по вероятностному методу:

![]() (11.1)

(11.1)

![]()

из линейных погрешностей взяли максимальную 0,012 мм.

ЕS = 0,012мм, что составляет 1/3 допуска измеряемого размера, что допустимо.

Для размера 154 ± 0,02 учитываются погрешности, связанные с неточностью расположения направляющих отверстий в раме 14 (рис. 11.4):

![]() (11.2)

(11.2)

где D1’ – погрешность на настройку по эталону D1 = 0,015 мм;

D2’ – погрешность от линейного размера Г (рис. 11.4), принимаем ТГ = 0,005 мм; D3’ – погрешность от максимального зазора в шпонке (D3’ = 0, т.к. шпонка с натягом устанавливается); D4’ – погрешность на линейный размер Д (рис. 11.3), принимается ТД = 0,007мм; D5’ – несоосность наружной поверхности и направляющих втулок (отверстий) установленных без зазора, принимаем D5’ = 0,01мм, тогда погрешность:

![]()

Принимаем в качестве погрешности приспособления величину ЕS = 0,017 мм.

Рис. 11.2 Схема расчёта отклонения D2 Схема для расчёта точности контрольного приспособления

Рис. 11.3

Схема расчёта погрешности

Рис. 11.4

12. Проектирование производственного участка

Задача раздела – провести все технологические расчеты механического участка механосборочного цеха, на плане цеха расположить оборудование с соблюдением норм разрывов между оборудованием и элементами зданий.

Исходные данные, необходимые для расчета:

Программа выпуска 580000 дет./год;

Штучное время по операциям техпроцесса изготовления корпуса гидравлического тормоза:

010 линейно-автоматная ![]() мин;

мин;

020 линейно-автоматная ![]() мин;

мин;

040 накатная ![]() мин;

мин;

050 моечная ![]() мин.

мин.

Трудоемкость изготовления всех деталей по программе [17] определяется по формуле:

, (12.1)

, (12.1)

где ![]() – суммарное штучное время данного техпроцесса изготовления детали, мин;

– суммарное штучное время данного техпроцесса изготовления детали, мин;

![]() – норма запаса деталей в производство, с учетом выпуска запасных частей или деталей, шт.;

– норма запаса деталей в производство, с учетом выпуска запасных частей или деталей, шт.;

![]() – коэффициент, учитывающий плановое перевыполнение норм выработки (

– коэффициент, учитывающий плановое перевыполнение норм выработки (![]() );

);

Куж – коэффициент, учитывающий снижение норм времени (Куж = 0,9).

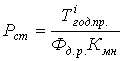

Количество оборудования, шт., подсчитывается по формуле [17]:

, (12.2)

, (12.2)

где ![]() – трудоемкость изготовления деталей на данном виде оборудования, ч;

– трудоемкость изготовления деталей на данном виде оборудования, ч;

![]() – действительный годовой фонд времени работы единицы оборудования при соответствующем числе смен работы (

– действительный годовой фонд времени работы единицы оборудования при соответствующем числе смен работы (![]() ч);

ч);

Кп – коэффициент, учитывающий потери времени при переналадке оборудования на обработку других деталей (в массовом производстве Кп = 1).

Трудоемкость годовая по операциям:

– линейно-автоматная ![]() ч;

ч;

– линейно-автоматная ![]() ч;

ч;

– накатная ![]() ч;

ч;

– моечная ![]() ч.

ч.

Количество оборудования:

Автоматическая линия "Альфинг"

010 операция: ![]() ;

;

020 операция: ![]() ;

;

Специальный накатной станок "Альфинг"

040 операция: ![]() ;

;

Автоматическая конвейерная моечная машина

050 операция: ![]() .

.

В качестве вспомогательного оборудования принимаем 4 заточных станка (в мастерской по ремонту инструмента и приспособлений) которые на плане цеха не показаны.

Количество производственных рабочих

, (12.3)

, (12.3)

где Фд.р.– действительный годовой фонд времени рабочего, ч;

Кмн – коэффициент многостаночного обслуживания (для массового производства Кмн = 1,5).

чел;

чел;

чел;

чел;

чел;

чел;

чел.

чел.

Средний разряд – 3. Количество вспомогательных рабочих (18% от числа основных производственных рабочих) – 1 чел; ИТР (10% от количества основных производственных рабочих) – 1 чел; служащих и МОП по 1 чел.

На плане участка (см. лист графической части дипломного проекта) помимо основного оборудования (автоматические линии "Альфинг", специальный накатной станок "Альфинг", автоматическая конвейерная моечная машина), расположенного в последовательности, соответствующей порядку выполнения операций по плану обработки со всеми вспомогательными элементами, показаны отделения контроля и отделение по ремонту инструмента и оснастки.

0 комментариев