Навигация

Разработка технологического маршрута и плана обработки. Выбор СТО

4. Разработка технологического маршрута и плана обработки. Выбор СТО

4.1 Разработка технологического маршрута и плана обработки

Согласно базовому техпроцессу изготовления корпуса гидравлических тормозов обработка ведется на автоматической линии "Альфинг" и окончательную обработку проходит на специальном станке "Альфинг": последовательность обработки каждой поверхности приведена в таблице 4.1

Маршрут обработки поверхностей Таблица 4.1| № поверхности | Квалитет точности | Шероховатость | Технические требования | Методы обработки | Последовательность операций | Последовательность позиций | Трудоемкость |

| 1 2 | 7 10 | 0,4 12,5 | - - | С,З,Р,Н Т,ТЧ | 10,20,40 10 | 610,810,320, 520, 720 3-510 | 3,6 2,2 |

| 3 | 9 | 10 | - | Т,ТЧ | 10 | 3-510 | 2,2 |

| 4 | 10 | 12,5 | - | Т | 10 | 3-510 | 1 |

| 5 | 12 | 12,5 | - | Т | 10 | 3-510 | 1 |

| 6 | 10 | 12,5 | - | Т | 10 | 3-510 | 1 |

| 7 | 13-14 | 50 | - | - | - | - | - |

| 8 | 14 | 50 | - | - | - | - | - |

| 9 | 10 | 12,5 | - | Ф | 10 | 310 | 1 |

| 10 | 10 | 12,5 | - | Т | 10 | 910 | 1 |

| 11 | 8 | 12,5 | - | С,З1,З2 | 10 | 310,610, 910 | 2,8 |

| 12 | 8 | 12,5 | - | З1,З2 | 10 | 310,910 | 1,6 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 13 | 9 | 12,5 | С,З | 10 | 310,910 | 2 | |

| 14 | 10 | 12,5 | ^0,05/8,5 | Т | 10 | 3-510 | 1 |

| 15 | 9 | 12,5 | С,З | 10 | 310,910 | 2 | |

| 16 | 6 | 5 | Р3 | 10 | 9-1010 | 1,5 | |

| 17 | 10 | 12,5 | С | 10 | 6-810 | 1 | |

| 18 | 10 | 12,5 | С | 10 | 6-810 | 1 | |

| 19 | 10 | 12,5 | Ф | 10 | 310 | 1 | |

| 20 | 10 | 2,5 | Т | 10 | 610 | 1 | |

| 21 | 10 | 12,5 | ^0,05/7,5 | Р3 | 10 | 10-1110 | 1,5 |

| 22 | 6 | 5 | С,З | 10 | 12-1310 | 2,0 | |

| 23 | 10 | 12,5 | С | 10 | 6-1010 | 1 | |

| 24 | 10 | 12,5 | Т | 10 | 3-510 | 1 | |

| 25 | 10 | 12,5 | Т | 10 | 10-1110 | 1 | |

| 26 | 6 | 5 | Р3 | 10 | 12-1310 | 1 | |

| 27 | 10 | 12,5 | З | 20 | 3ого | 0,8 | |

| 28 | 10 | 12,5 | С | 20 | 3ого | 1 | |

| 29 | 9 | 5 | Ф,Фч | 20 | 3,5 | 2,5 | |

| 30 | 6 | 5 | ^0,05/7,5 | Р3 | 20 | 7ого | 1,5 |

| 31 | 10 | 12,5 | З,С | 20 | 3 | 2,0 | |

| 32 | 8 | 5 | Ф,Фч | 20 | 3-5 | 2,5 |

В таблице :

С – сверление;

З –зенкерование;

Р – развертывание;

Н – накатка;

Т – точение;

Тч – точение чистовое;

Ф – фрезерование;

Фч – фрезерование чистовое;

Р3 – резьбонарезание.

Как видно из таблицы наиболее трудоемкая по изготовлению отверстие поверхности 1, а также резьбовое отверстие.

В данном проекте предлагается изменить в базовом процессе последовательность обработки поверхности 1. В место маршрута обработки:

Зенкерование черновое

Зенкерование чистовое

Развертывание

Накатка

В качестве черновой операции использовать рассверливание. Для этого в заготовке необходимо увеличить припуск под черновую обработку на 1,5 мм на сторону. Это ведет к снижению трудоемкости, увеличению производительности за счет интенсификации процессов резания. При этом точность обработки не снижается, т.к. последующие переходы устраняют погрешность от черновой обработки. В следующих разделах эта особенность будет учитываться при размерном анализе (п.5). Назначение и патентные исследования также будет касаться черновой обработки отверстия. Оптимизация конструкции инструмента, методов и режимов обработки позволит получить существенный экономический эффект.

План обработки составляется с учетом требований по [5] с учетом базового техпроцесса. Последовательность обработки следующая:

005 Заготовительная

010 Линейно-автоматная

На данной операции происходит подготовка чистовых технологических баз, обработка черновая отверстия поверхности 1, а также плоскости поверхность 9 и отверстий поверхности 10, 15, 20.

020 Линейно-автоматная

Используя чистовые технологические базы, происходит обработка чистовая отверстия 1, а также плоскости поверхность 29, 32 и крепежных отверстий поверхности 27, 31, 26

040 Накатная

На данной операции происходит отделочная обработка отверстия поверхности 1.

Данная последовательность операций представлена в плане обработки с соответствующими операционными эскизами по операциям и позициям, а также техническими требованиями (см. лист 3).

4.2 Выбор СТО

Оборудование, оснастка (зажимные и контрольный приспособления, режущий инструмент, средства транспортировки детали с операции на операцию и т.д.) должны соответствовать всем требованиям, предъявляемым к детали на данной операции по производительности, точности, мощности и быть экономически обоснованы. Оборудование должно обеспечивать максимальную концентрацию переходов на операции и минимум переустановок.

В качестве оборудования в базовом техпроцессе на 010 , 020 операциях автоматическая линия "Альфинг" с автоматической разгрузкой на конвейер. На отделочной операции (накатной) специальный накатной станок "Альфинг".

В качестве оснастки применяются следующие приспособления и режущие инструменты:

010 операция :

основное приспособление (2 – х кулачковый патрон) спутник; автоматическое устройство для разгрузки деталей; транспортное устройство для спутников; гайковерты для зажима.

По позициям (в следующих порядке: 1 инструмент; 2 оснастка).

3 1. Фреза (резцовая головка) с шестигранными пластинами.

2. Оправка фрезы

4. 1 .Спиральное сверло Æ14 мм;

Комбинированное сверло Æ8,5/12;

Специальные резцы

2. Регулируемые втулки под сверла

5 1. Спиральное сверло Æ6 мм;

комбинированное сверло Æ8,5/12 мм;

Специальные резцы

2. Регулируемые втулки;

инструментальный патрон.

6 1. Спиральное сверло Æ3 мм;

Зенкер Æ14,2 мм;

Спиральное сверло Æ8,6 мм.

2. Регулируемая втулка.

7 1. Зенкер Æ 20 мм;

Спиральное сверло Æ3 мм;

Сверло для глубокого сверления Æ17,5 мм;

2. Регулируемая втулка; плавающий патрон.

8 1. Зенкер;

Специальное сверло для глубокого сверления Æ 17,5 мм;

2. Плавающий патрон.

9 1. Зенкер

2. Регулируемая головка

10 1. Зенкер

Зенкер

Специальный резец

Профильный резец

2. Патрон для зенкера;

инструментальный патрон

11 1. Специальный резец (фасочный)

Специальный резец (для обточки)

Специальный резец (для подрезки торца)

Зенкер

2. Регулируемая втулка;

Инструментальный патрон.

12 1. Метчик М10х1,15

2. Плавающий птарон

13 1. Метчик М10х1,25

Метчик М22Х1,"5

2. Плавающий патрон.

020 операция:

Основное приспособление ;

Спутник;

Автоматическое приспособление для загрузки деталей.

3 1. Зенкер

Резцовая головка с шестигранной платиной.

2. Плавающий апатрон;

Оправка фрезы

4 1. Спиральное сверло Æ6 мм;

Ступенчатое сверло Æ8,5/12;

2. Регулируемые втулка

5 1. Зенкер для цекования

7-8 1. Развертка

10 Метчик

Все инструменты твердосплавные040 операция

Ролик раскатной

Контрольно – измерительное приспособление:

010 операция

Пробка предельная для контроля размера:

1. Æ17,5±0,2

2. Æ8,5¸8,7

3. Æ3,0¸3,2

4. М10х1,25

5. Æ8,78¸8,92

6. Æ22¸0,05

7. Æ14,2±0,1

8. Æ6±0,1

Калибр с индикатором для контроля листа 90°+2°Калибр жесткий предельный Æ25,5¸26,0;

Æ31,8¸32,0.

Скоба предельная с регулируемыми тарелками Æ31±0,3.

Пробка резьбовая М22х1,5.

Калибр с индикатором для контроля перпендикулярности и межосевого расстояния.

010 операция:

Пробка предельная Æ8,8±0,2

М8х1,25

Калибр с индикатором для контроля перпендикулярности и межосевого расстояния.

Специальный прибор "Солекс" для контроля Æ19,015¸19,035; стол с пневмоустановкой.

040 операция:

пробка предельная Æ19,035¸19,075

Специальный прибор "Солекс"; стол с пневмоустановкой.

Оборудование, приспособление, инструмент заносятся в маршрутную, операционные карты и в план обработки.

5. Размерный анализ техпроцесса

Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально необходимое число операций и переходов: обеспечить размеры заготовки с минимальными припусками.

Т.к. техпроцесс изготовления корпуса гидротормозов преимущественно содержит переходы, включающие обработку отверстий, расчет размерных цепей проводится только в радиальном направлении по методике, изложенной в [6].

Составляется размерная схема в радиальном направлении (см. лист графической части дипломного проекта).

Составляются уравнения операционных размерных цепей по операциям.

40 - ![]()

20 - ![]()

![]() ;

;

10 - ![]()

![]()

![]()

![]()

![]()

![]()

![]()

Записываем все уравнения размерных цепей в соответствующую графу размерной схемы. Осуществляем проверку для цепей имеющих замыкающими звеньями чертежные размеры детали.

В данном случае это будет уравнение несоосностей:

![]()

Из чертежа [Е1,26] = 0,2

Операционные несоосности: ![]()

![]()

![]()

Тогда

0,2>0,01+0,05+0,05 = 0,11

Данный техпроцесс обеспечивает все необходимые технические требования, т.к. все остальные операционные размеры на финишных операциях совпадают с чертежными и необходимая точность размеров автоматически обеспечивается при совпадении условия Топер £ Тчерт, где Топери Тчертдопуски на операционный и чертежный размеры соответственно.

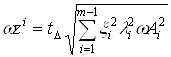

Определим минимальные значения операционных припусков по формуле

![]() (5.1)

(5.1)

где Rzi –1 – шероховатость поверхности на (i – 1)-ой операции; T i–1 – величина дефектного слоя на этой операции (только для заготовительной операции, т. к. обрабатывается чугун).

Шероховатость по операциям и величину дефектного слоя, полученные на операциях, определяем по таблице приложения 9 [7] в зависимости от метода обработки.

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Для припуска z110 делается исключение, т. к. на черновой операции зенкерование заменяется более производительным рассверливанием. В дальнейшем z1min10 скорректируется с учетом данного замечания.

Полученные минимальные значения припусков заносятся в соответствующую графу размерной схемы.

Определим максимальные значения припусков по формуле

![]() , (5.2)

, (5.2)

где wzi – отклонение припуска, мм (поле рассеивания); которое находится по формуле

, (5.3)

, (5.3)

где ТАi – отклонения составляющих звеньев, мм (равные операционным допускам).

![]() ;

;

![]() мм;

мм;

![]() ;

;

![]() = 0,2 – допуск на ход инструмента;

= 0,2 – допуск на ход инструмента;

![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

;

![]() мм;

мм;

![]()

В данном случае ![]() определяется отклонением настройки хода инструмента (

определяется отклонением настройки хода инструмента (![]() мм);

мм);

![]()

![]() мм

мм

![]() ;

;

![]() мм;

мм;

![]() – определяется погрешностью хода инструмента (

– определяется погрешностью хода инструмента (![]() );

);

![]() ;

;

![]() мм.

мм.

Определим максимальные припуски по переходам:

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Хотя размеры определяются в радиальном направлении, когда при числе звеньев больше 4 необходимо вести расчет вероятностным методом для припуска ![]() расчет велся методом максимума-минимума, т. к. для данного припуска составляющие звенья уравнения цепи являются линейными размерами. Припуски заносятся в соответствующую графу размерной схемы.

расчет велся методом максимума-минимума, т. к. для данного припуска составляющие звенья уравнения цепи являются линейными размерами. Припуски заносятся в соответствующую графу размерной схемы.

Теперь определим операционные размеры из уравнений размерных цепей:

1. ![]() ;

;

![]() мм.

мм.

![]()

В операционной форме:

![]() .

.

2. ![]()

![]() (т. к.

(т. к. ![]() мм).

мм).

В операционной форме ![]() мм.

мм.

3. ![]() . Т. к. число звеньев п>4, определим поле рассеяния вероятностным методом по формуле

. Т. к. число звеньев п>4, определим поле рассеяния вероятностным методом по формуле

(5.3)

(5.3)

где ![]() – коэффициент риска, характеризующий вероятность попадания размеров замыкающего звена в регламентирующие размеры; для риска 0,01% коэффициент

– коэффициент риска, характеризующий вероятность попадания размеров замыкающего звена в регламентирующие размеры; для риска 0,01% коэффициент ![]() ;

;

![]() – передаточный коэффициент (±1);

– передаточный коэффициент (±1);

![]() – коэффициент рассеивания, выбирается в зависимости от точности обработки;

– коэффициент рассеивания, выбирается в зависимости от точности обработки;

![]() – поле рассеивания замыкающего звена, мм.

– поле рассеивания замыкающего звена, мм.

![]() мм.

мм.

Тогда

![]() мм

мм

![]()

![]()

![]()

Запись размера в операционной форме ![]() .

.

4. ![]()

![]()

![]()

Запись размера в операционной форме ![]() .

.

5. ![]()

![]()

![]()

Запись размера в операционной форме ![]() .

.

С учетом увеличенного припуска ![]() мм.

мм.

6. ![]()

![]() мм

мм

![]()

7. ![]()

![]()

![]()

8. ![]()

![]()

![]()

Запись в операционной форме ![]()

9. ![]()

![]()

![]()

Запись в операционной форме ![]() мм.

мм.

10. ![]()

![]()

![]()

![]() .

.

В результате размерного анализа получены операционные размеры (занесенные в соответствующую графу размерной схемы), позволяющие получить необходимую размерную точность и взаимное расположение поверхностей в ходе выполнения данного техпроцесса.

По сравнению с базовой заготовкой изменились два размера (Щ05 и 2А05).

0 комментариев