Навигация

Получение заготовки штамповкой на кривошипных горячештамповочных прессах

3.2 Получение заготовки штамповкой на кривошипных горячештамповочных прессах

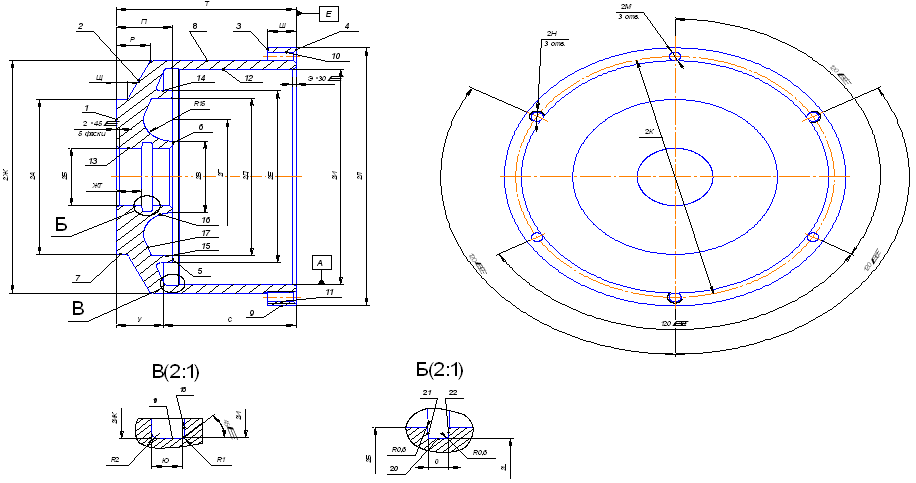

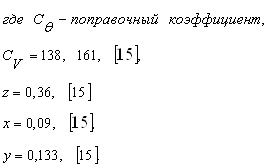

1) По таблице 3.1.3 [1] выбираем:

а) Оборудование – пресс с выталкивателем;

б) Штамповочные уклоны: 5°;

в) Радиусы закруглений наружных углов, при глубине полости ручья:

10…25 мм – r = 2,5 мм,

25…50 мм – r = 3 мм;

Радиусы закруглений внутренних углов, больше наружных углов в 3…4 раза.

2) По таблице 3.4 [1] назначаем допуски и припуски на обработку на сторону и сводим их в таблицу 2.

Таблица №2

| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательн. размеры, мм |

| Ø55 | +2,4 -1,2 | 3,1 | Ø55+(2.3,1)= Ø61,2 | Ø 61 |

| Ø60 | +2,4 -1,2 | 3,1 | Ø60+(2.3,1)= Ø66,2 | Ø 66 |

| Ø65 | +2,4 -1,2 | 2,8 | Ø65+(2.2,8)= Ø70,6 | Ø 71 |

| Ø75 | +2,4 -1,2 | 2,8 | Ø75+(2.2,8)= Ø80,6 | Ø 81 |

| 15 | +2,1 -1,1 | 2,8 | 15+(2.2,8)= 20,6 | 21 |

| 35 | +2,1 -1,1 | 2,8 | 35+2,8= 37,8 | 38 |

| 50 | +2,1 -1,1 | 2,8 | 50+2,8= 52,8 | 53 |

| 70 | +2,4 -1,2 | 2,8 | 70+2,8= 72,8 | 73 |

| 275 | +3,0 -2,0 | 3,2 | 275+(2.3,2)= 281,4 | 281 |

3) Рассчитаем площадь поковки в плане [1]:

Fпок.п =18861, мм2

4) Определяем толщину мостика для облоя [1]:

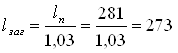

![]() , мм

, мм

Коэффициент Со принимаем равным 0,016.

5) По таблице 3.2.2 выбираем остальные размеры облойной канавки [1]:

а) Усилие пресса – 16МН;

б) ho = 2,2 мм;

в) l = 5 мм;

г) h = 6 мм;

д) R1 = 20 мм.

6) Рассчитать объем заготовки [1]:

Vзаг.=Vп+Vу+Vо, мм3

где Vп – объем поковки, рассчитываемый по номинальным горизонтальным

размерам чертежа;

Vу – объем угара, определяемый в зависимости от способа нагрева;

Vо – объем облоя при штамповке.

а) Объем поковки:

![]() мм3

мм3

б) Объем угара Vу принимаем равным 1% от Vп.

Vу=10530 мм2

в) Объем облоя Vо:

Vо=ξ.FМ.(Рп + ξ. π. l),

где ξ – коэффициент, учитывающий изменение фактической площади сечения получаемого облоя по сравнению с площадью сечения мостика; ξ=2.

Fм – площадь поперечного сечения мостика;

Рп – периметр поковки;

FM=l.ho= 5.2,2= 11 мм2

Рп= 724 мм.

Подставим полученные данные в формулу:

Vо= 2.11×(724+2.3,14.5) = 16618,8 мм3;

г) Объем поковки:

Vзаг.=1,053·106+10530+16618,8=1080148,8 мм3.

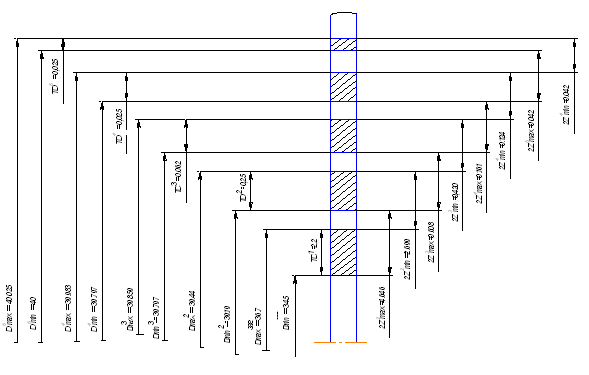

Определим параметры исходной заготовки для штамповки.

д) Диаметр заготовки:

![]() , мм

, мм

где m – отношение ![]() ; 1,25<

; 1,25<![]() <2,5. Принимаю m=2.

<2,5. Принимаю m=2.

![]() мм.

мм.

По ГОСТ 2590–71 ![]() мм.

мм.

д) Длина заготовки:

, мм

, мм

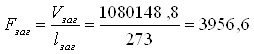

г) Площадь поперечного сечения заготовки:

, мм2

, мм2

7) Рассчитаем массу поковки:

![]() =1080148,8.7814.10-9 =8,44 кг

=1080148,8.7814.10-9 =8,44 кг

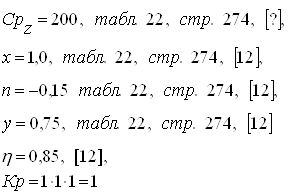

8) Определим коэффициент использования материала:

![]()

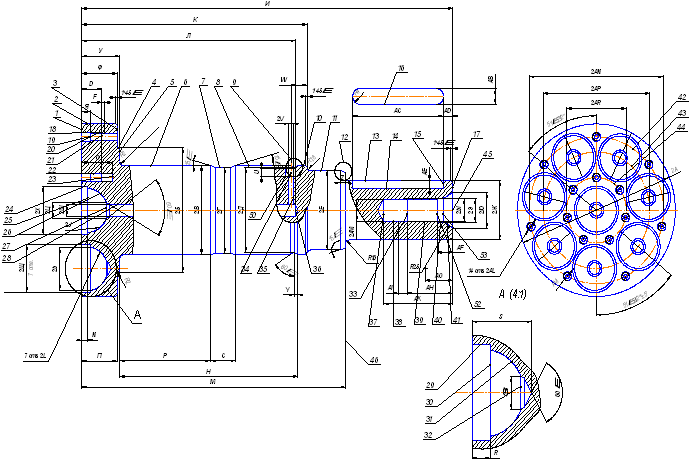

9) Рассчитаем усилие штамповки:

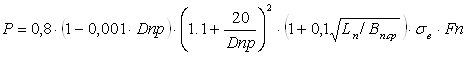

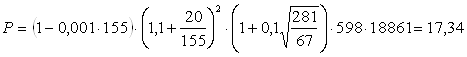

, МН,

, МН,

где Dпр – приведенный диаметр,

Fп – площадь проекции поковки на плотность разъема штампа,

Bп.ср – средняя ширина поковки в плане,

σв - предел прочности штампуемого материала, σв=598 МПа [2]

Dпр=1,13![]() , Fп=

, Fп=![]() , Bп.ср=

, Bп.ср=![]() .

.

Dпр = ![]() мм

мм

Fп=18861 мм2;

Bп.ср=18861/281=67 мм

, МН

, МН

По расчетному усилию штамповки выбираем пресс с усилием 25 МН и примерной производительностью 180 шт./ч.

Похожие работы

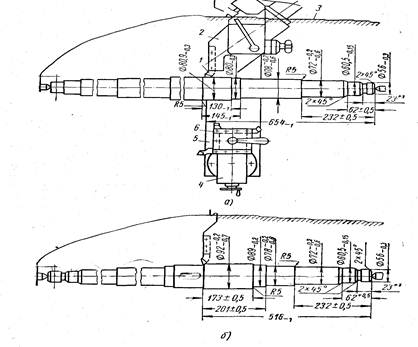

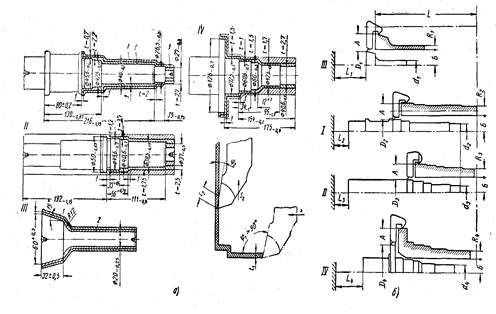

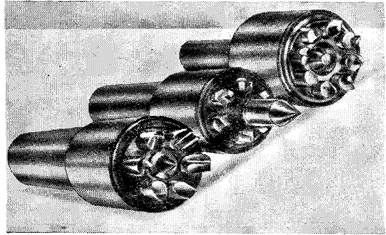

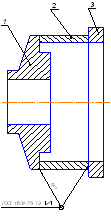

... чертежах деталей размеры, при обработке могут выдерживаться непосредственно на данной операции или на последующих операциях обработки и увязываться с соответствующими размерными технологическими цепями. В зависимости от конструкции и масштаба выпуска технологический процесс изготовления вала может быть различен. Основными базами подавляющего большинства валов являются поверхности его опорных ...

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

... JTi – квалитет. А=. КТО=1-= 0,901 . б) Коэффициент средней шероховатости поверхности детали КТШ=1-, =, =5,456. КТШ=1-=0,817. 2. ВЫБОР ТИПА ПРОИЗВОДСТВА И ФОРМЫ ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ 2.1 Рассчитаем массу данной детали q= , V=789700 мм3 m=789700·7814·10-9=6,170 кг. 2.2 Анализ исходных данных - масса данной детали составляет 6,170 кг.; ...

0 комментариев