Навигация

Технико-экономический анализ

3.3 Технико-экономический анализ

Для окончательного выбора метода получения заготовки, следует провести сравнительный анализ по технологической себестоимости.

Расчет технологической себестоимости заготовки получаемую по первому или второму методу проведем по следующей формуле [1]:

Ст=Сзаг. М + Cмех. (М-m) – Сотх. (M-m), руб.

где М – масса заготовки, кг;

m – масса детали, кг;

Сзаг – стоимость одного килограмма заготовок, руб./кг;

Cмех. – стоимость механической обработки, руб./кг;

Сотх – стоимость одного килограмма отходов, руб./кг.

Стоимость заготовки, полученной такими методами, как литье в песчаные формы и штамповка на кривошипных горячештамповочных прессах, с достаточной для стадии проектирования точностью можно определить по формуле [1]:

Сзаг=Сот. hT. hC. hB. hM. hП, руб./кг,

где Сот – базовая стоимость одного килограмма заготовки, руб./кг;

hT – коэффициент, учитывающий точность заготовки;

hC – коэффициент, учитывающий сложность заготовки;

hB – коэффициент, учитывающий массу заготовки;

hM – коэффициент, учитывающий материал заготовки;

hП – коэффициент, учитывающий группу серийности.

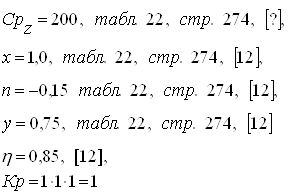

Для получения заготовки по методу литья значения коэффициентов в формуле следующие [1]:

hT =1,03 – 2-ый класс точности;

hC =0,7 – 1-ая группа сложности получения заготовки;

hB =0,93 – так как масса заготовки находится в пределах 3…10,0 кг;

hM =1,21 – так как сталь углеродистая;

hП =0,77 – 2-ая группа серийности;

Базовая стоимость одного килограмма отливок составляет Сот = 0,29 руб.

Сзаг. = 0,29. 1,03. 0,7. 0,93. 1,21. 0,77 =0,181 руб./кг

Определяем стоимость механической обработки по формуле:

Смех. = Сс + Ем. Ск, руб./кг;

где Сс = 0,495 – текущие затраты на один килограмм стружки, руб./кг [1];

Ск = 1,085 – капитальные затраты на один килограмм стружки, руб./кг [1];

Ем = 0,1 – нормативный коэффициент эффективности капитальных вложений выбираем из предела (0,1…0,2) [1].

Смех. = 0,495 + 0,1. 1,085 = 0,6035 руб./кг

Стоимость одного килограмма отходов принимаем равной Сотх. = 0,0144 руб./кг.

Определим общую стоимость заготовки, получаемую по методу литья:

Ст = 0,181. 9,47 + 0,6035. (9,47–6,29) – 0,0144. (9,47–6,29) = 3,587 руб.

Для заготовки, получаемой методом штамповки на кривошипных горячештамповочных прессах, значения коэффициентов в формуле (9) следующие[1]:

Сзаг=Сшт. hT. hC. hB. hM. hП, руб./кг,

где

hT =1 – 2-ой класс точности;

hC =0,75 – 1-ая группа сложности получения заготовки;

hB =0,87 – так как масса заготовки находится в пределах 4…10 кг;

hM =1 – так как сталь углеродистая;

hП =1;

Базовая стоимость одного килограмма штамповок составляет Сшт = 0,315 руб./кг

Сзаг. = 0,315. 1. 0,75. 0,87. 1. 1 = 0,21 руб./кг

Определяем общую стоимость заготовки, получаемую штамповкой:

Ст = 0,21. 8,44 + 0,6035. (8,44–6,29) –0,0144. (8,44–6,29) = 3,039 руб.

Таким образом, по технологической себестоимости наиболее экономичным является вариант изготовления детали из заготовки, полученной штамповкой.

Ожидаемая годовая экономия:

Эгод. = (СТ2 – СТ1). N, руб.;

где N – годовая программа выпуска деталей, шт.;

Эгод. = (3,587 – 3,039). 1100 = 60,280 руб.

Вывод: на основании сопоставления технологических себестоимостей по рассматриваемым вариантам делаем вывод о том, что для дальнейшей разработки следует выбрать метод получения заготовки штамповкой. В этом случае годовая экономия составит 60,280 рублей.

4. Разработка технологического маршрута изготовления детали

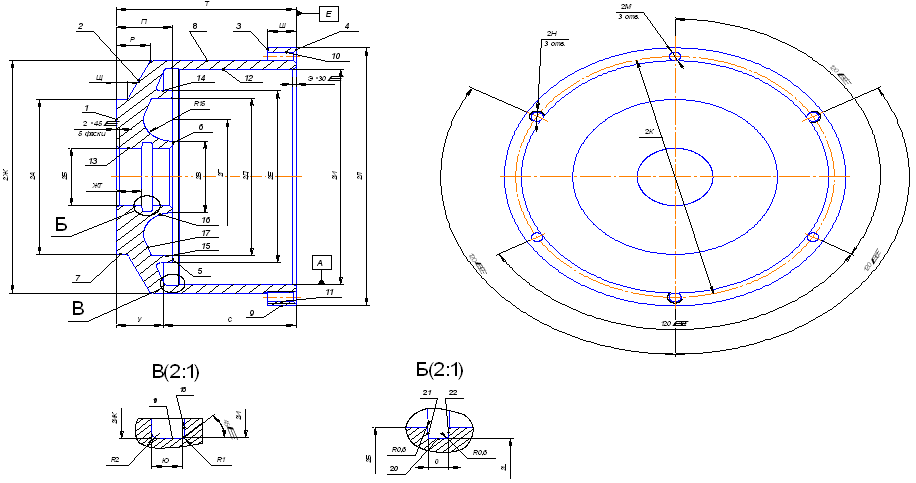

4.1 Разработка технологического маршрута обработки поверхностей

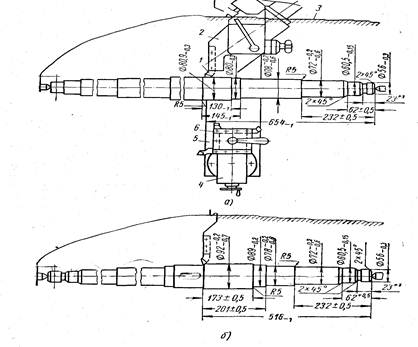

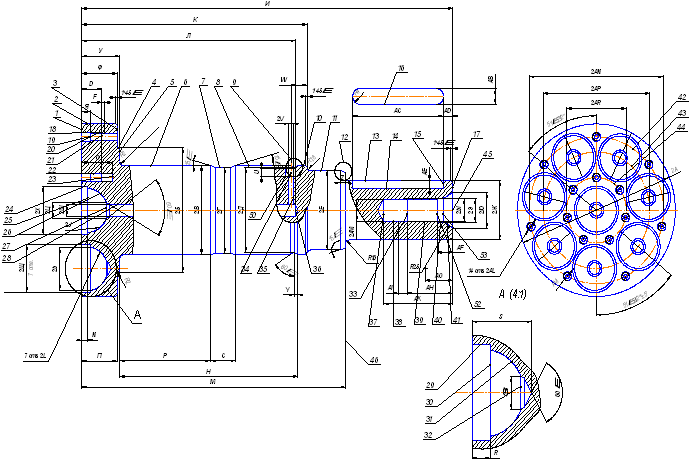

| № пов. | JT | Ra, мкм | Переходы |

| 1 | h14/2 | 12,5 | Обтачивание черновое (JT 12; Ra 10) Закалка (JT 14; Ra 12,5) |

| 2 | h7 | 1,25 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Шлифование предварит (JT 8; Ra 1,25) |

| 3 | h8 | 2,5 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) |

| 4 | h14/2 | 12,5 | Обтачивание черновое (JT 12; Ra 10) Закалка (JT 14; Ra 12,5) |

| 5 | h7 | 1,25 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 8; Ra 1,25) |

| 6 | h8 | 2,5 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) |

| 7 | h14/2 | 12,5 | Обтачивание черновое (JT 12; Ra 10) Закалка (JT 14; Ra 12,5) |

| 8 | k6 | 0,63 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 8; Ra 1,25) Шлифование чистовое (JT 6; Ra 0,63) |

| 9 | n7 | 1,25 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 7; Ra 1,25) |

| 10 | h14/2 | 12,5 | Обтачивание черновое (JT 12; Ra 12,5) Закалка (JT 14; Ra 12,5) |

| 11 | h14/2 | 12,5 | Обтачивание черновое (JT 12; Ra 12,5) Закалка (JT 14; Ra 12,5) |

| 12 | k6 | 0,63 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 8; Ra 1,25) Шлифование чистовое (JT 6; Ra 0,63) |

| 13 | n7 | 1,25 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 7; Ra 1,25) |

| 14, 16 | N9 | 3,2 | Фрезерование черновое (JТ 8; Rа 2,5) Закалка (JТ 9; Ra 3,2) |

| 15, 17 | h14/2 | 6,3 | Фрезерование черновое (JТ 12; Rа 3,2) Закалка (JТ 14; Ra 6,3) |

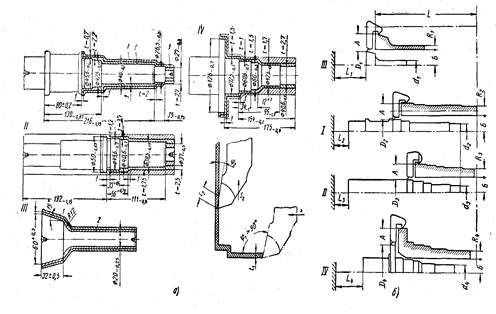

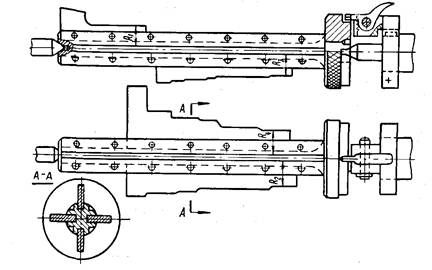

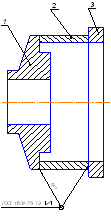

4.2 Разработка технологических схем базирования

На токарной черновой операции 010 используем явную опорную базу – торец 1, и скрытую и двойную направляющую базу – ось детали 18. На токарной чистовой операции 015 используем явную опорную базу – торец 1, и скрытую двойную направляющую базу – ось детали 18. На шпоночно-фрезерной операции 050 используем явную опорную базу – торец 3, и скрытую двойную направляющую базу – ось детали 18. На шлифовальной операции 70 используем явную опорную базу – конический участок центрового отверстия, и скрытую двойную направляющую базу – ось детали 20. На шлифовальной черновой операции 030 используем явную опорную базу – конический участок центрового отверстия 20, и скрытую и двойную направляющую базу – ось детали 18. На шлифовальной чистовой операции 035 используем явную опорную базу – конический участок центрового отверстия 20, и скрытую двойную направляющую базу – ось детали 18.

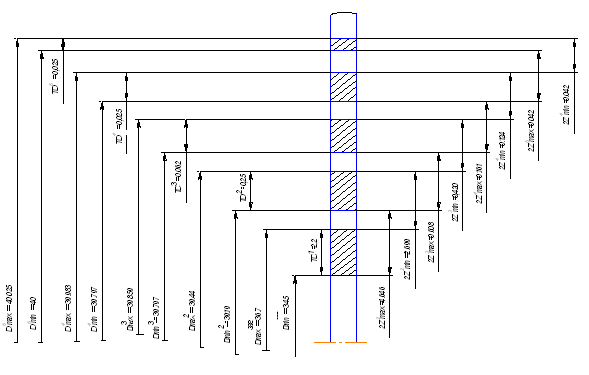

5. Размерный анализ в осевом направлении

5.1. Размерные цепи и их уравнения

Составим уравнения операционных размерных цепей в виде уравнений номиналов. В общем виде это выглядит:

[A] = S xi×Ai, (5.1)

где [A] – номинальное значение замыкающего звена;

Ai- номинальные значения составляющих звеньев;

i – порядковый номер звена;

n – число составляющих звеньев;

xi – передаточные отношения, характеризующие расположение звеньев по величине и направлению. Для линейных цепей с параллельными звеньями передаточные звенья равны: xi= 1 (увеличивающие звенья); xi= -1(уменьшающие звенья).

Составим уравнения замыкающих операционных припусков:

Похожие работы

... чертежах деталей размеры, при обработке могут выдерживаться непосредственно на данной операции или на последующих операциях обработки и увязываться с соответствующими размерными технологическими цепями. В зависимости от конструкции и масштаба выпуска технологический процесс изготовления вала может быть различен. Основными базами подавляющего большинства валов являются поверхности его опорных ...

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

... JTi – квалитет. А=. КТО=1-= 0,901 . б) Коэффициент средней шероховатости поверхности детали КТШ=1-, =, =5,456. КТШ=1-=0,817. 2. ВЫБОР ТИПА ПРОИЗВОДСТВА И ФОРМЫ ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ 2.1 Рассчитаем массу данной детали q= , V=789700 мм3 m=789700·7814·10-9=6,170 кг. 2.2 Анализ исходных данных - масса данной детали составляет 6,170 кг.; ...

0 комментариев