Навигация

Расчёт операционных размеров

6.3 Расчёт операционных размеров

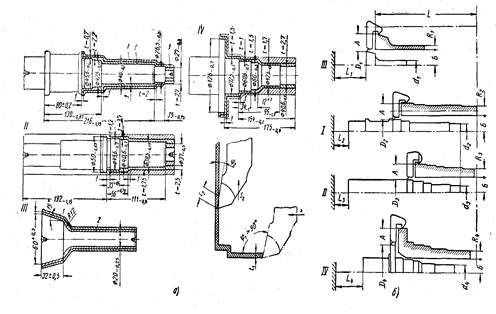

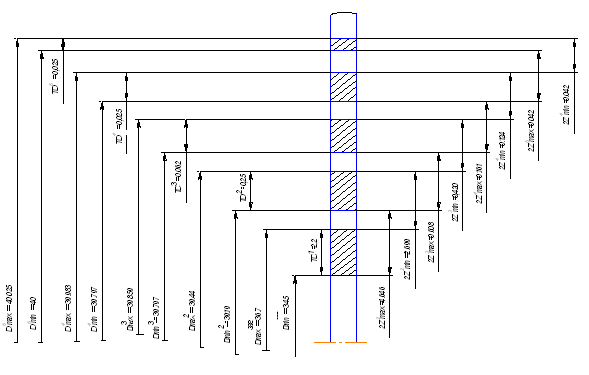

Произведем расчет значений операционных размеров по способу средних значений.

Найдем средние значения размеров, известных заранее:

[А35] = 55![]() мм; [А35]ср = 55,0115 мм;

мм; [А35]ср = 55,0115 мм;

[Б30] = 65 ![]() мм; [Б30]ср = 60,035 мм;

мм; [Б30]ср = 60,035 мм;

[В10] = 75 ± 0,37 мм; [В10] ср = 75 мм;

[Г10]= 65 ± 0,37 мм; [Г10]ср = 65 мм;

[Д35]= 60![]() мм; [Д35]ср = 60,0115 мм;

мм; [Д35]ср = 60,0115 мм;

[Е30] = 55![]() мм; [Е30] ср = 55,035 мм;

мм; [Е30] ср = 55,035 мм;

Ч20 = 46 ±0,31 мм; Ч20ср = 46 мм;

Щ20 = 55 ± 0,37 мм; Щ20ср = 55 мм;

Найденные средние значения подставим в уравнения операционных размеров, решая эти уравнения, мы получим средние значения операционных размеров.

1) [Z1235] = – Д35 + Е 1235 –1805+ Е 1230-1805 + Д30;

Д30 = Д35 + [Z1235] – Е 1235 –1805- Е 1230-1805;

Д30 = 0,1265 + 60,0115 – 0,006 – 0,02 = 60,112 мм;

2) [Z835] = – А35+ Е 835 –1805+ Е 830-1805 + А30;

А30 = А35 + [Z835] – Е 835 –1805 - Е 830-1805;

А30 = 55,0115 + 0,1265 – 0,006 – 0,02 = 55,112 мм;

3) [Z930] = – Б30 + Е 930 –1805 + Е 915-1805 + Б15;

Б15 = Б30 + [Z930] – Е 930 –1805 – Е 915-1805;

Б15 = 65,035 + 0,1825 – 0,02 – 0,03 = 65,1675 мм;

4) [Z830] = – А30 + Е 830 –1805 + Е 815-1805 + А15;

А15 = А30 + [Z830] – Е 830 –1805 – Е 815-1805;

А15 = 55,112 + 0,1825 – 0,02 – 0,02 = 55,2545 мм;

5) [Z1330] = – Е30 + Е 1330 –1805 + Е 1315-1805 + Е15;

Е15 = Е30 + [Z1330] – Е 1330 –1805 – Е 1315-1805;

Е15 = 55,035 + 0,1825 – 0,02 – 0,02 = 55,1775 мм;

6) [Z1230] = – Д30 + Е 1230 –1805 + Е 1215-1805 + Д15;

Д15 = Д30 + [Z1230] – Е 1230 –1805 – Е 1215-1805;

Д15 = 60,112 + 0,1825 – 0,02 – 0,03 = 60,2445 мм;

7) [Z915] = – Б15 + Е 915 –1805 + Е 910-1805 + Б10;

Б10 = Б15 + [Z915] – Е 915 –1805 – Е 910-1805;

Б10 = 60,1675 + 0,325 – 0,03 – 0,04 = 60,4225 мм;

8) [Z815] = – А15 + Е 815 –1805 + Е 810-1805 + А10;

А10 = А15 + [Z815] – Е 815 –1805 – Е 810-1805;

А10 = 55,2545 + 0,31 – 0,02 – 0,04 = 55,5045 мм;

9) [Z1215] = – Д15 + Е 1215 –1805 + Е 1210-1805 + Д10;

Д10 = Д15 + [Z1215] – Е 1215 –1805 – Е 1210-1805;

Д10 = 60,2445 + 0,325 – 0,03 – 0,04 = 60,4995 мм;

10) [Z1315] = – Е15 + Е 1315 –1805 + Е 1310-1805 + Е10;

Е10 = Е15 + [Z1315] – Е 1315 –1805 – Е 1310-1805;

Е10 = 55,1775 + 0,31 – 0,02 – 0,04 = 55,4275 мм;

11) [Z910] = – Б10+ Е 910 –1805+ Е 900-1805 + Б00;

Б00 = Б10+ [Z910] – Е 910 –1805- Е 900-1805;

Б00 = 60,4225 + 2,28 – 0,04 – 0,02 = 62,6425;

12) [Z810] = – А10+ Е 810 –1805+ Е 800-1805 + А00;

А00 = А10+ [Z810] – Е 810 –1805- Е 800-1805;

А00 = 55,5045 + 2,28 – 0,04 – 0,02 = 57,7245;

13) [Z1010] = – В10+ Е 1010 –1805+ Е 1000-1805 + В00;

В00 = В10+ [Z1010] – Е 1010 –1805- Е 1000-1805;

В00 = 75 + 2,28 – 0,04 – 0,02 = 77,22;

14) [Z1110] = – Г10+ Е 1110 –1805+ Е 1100-1805 + Г00;

Г00 = Г10+ [Z1110] – Е 1110 –1805- Е 1100-1805;

Г00 = 65 + 2,28 – 0,04 – 0,02 = 67,22;

15) [Z1210] = – Д10+ Е 1210 –1805+ Е 1200-1805 + Д00;

Д00 = Д10+ [Z1210] – Е 1210 –1805- Е 1200-1805;

Д00 = 60,4995 + 2,28 – 0,04 – 0,02 = 62,7195;

16) [Z1310] = – Е10+ Е 1310 –1805+ Е 1300-1805 + Е00;

Е00 = Е10+ [Z1310] – Е 1310 –1805- Е 1300-1805;

Е00 = 55,4275 + 2,28 – 0,04 – 0,02 = 57,6475.

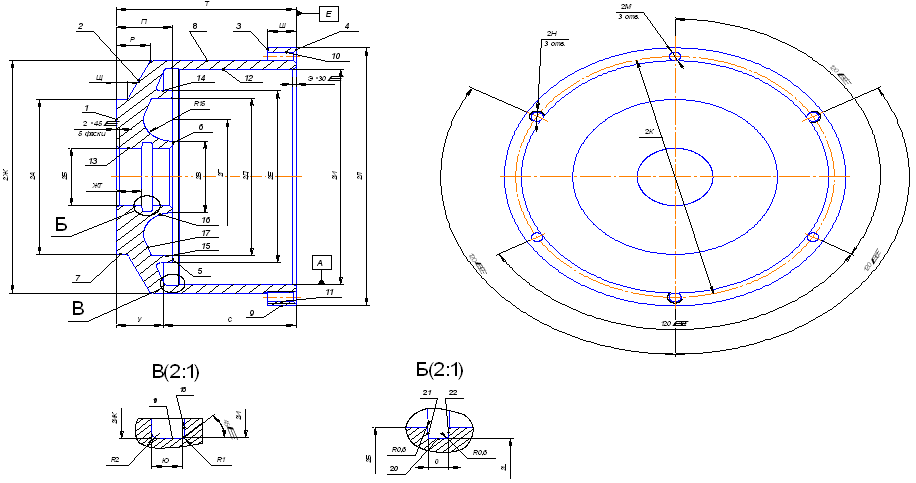

Составим таблицу, в которой укажем значения операционных размеров в радиальном направлении:

Таблица 6.1. Значения операционных размеров в радиальном направлении

| Символьное обозначение | Минимальный размер, мм Amin =Aср – TA/2 | Максимальный размер, мм Amax =Aср +TA/2 | Средний размер, мм | Окончательная запись в требуемой форме, мм |

| 2А00 | 57,3545 | 58,0945 | 57,7245 | 57,7245 ± 0,37 |

| 2Б00 | 62,2725 | 63,0125 | 62,6425 | 62,6425 ± 0,37 |

| 2В00 | 76,85 | 77,59 | 77,22 | 77,22 ± 0,37 |

| 2Г00 | 66,85 | 67,59 | 67,22 | 67,22 ± 0,37 |

| 2Д00 | 62,3495 | 63,0895 | 62,7195 | 62,7195 ± 0,37 |

| 2Е00 | 57,2775 | 58,0175 | 57,6475 | 57,6475 ± 0,37 |

| 2А10 | 55,3545 | 55,6545 | 55,5045 | 55,5045 ± 0,15 |

| 2Б10 | 59,9725 | 60,2725 | 60,4225 | 60,4225 ± 0,15 |

| 2В10 | 74,85 | 75,15 | 75 | 75 ± 0,15 |

| 2Г10 | 64,85 | 65,15 | 65 | 65 ± 0,15 |

| 2Д10 | 60,3495 | 60,6495 | 60,4995 | 60,4995 ± 0,15 |

| 2Е10 | 55,2775 | 55,5775 | 55,4275 | 55,4275 ± 0,15 |

| 2А15 | 55,2175 | 55,2915 | 55,2545 | 55,2545±0,037 |

| 2Б15 | 65,1305 | 65,2045 | 65,1675 | 65,1675±0,037 |

| 2Д15 | 60,2075 | 60,2815 | 60,2445 | 60,2445±0,037 |

| 2Е15 | 55,1405 | 55,2145 | 55,1775 | 55,1775±0,037 |

| 2А30 | 55,089 | 55,135 | 55,112 | 55,112±0,023 |

| 2Б30 | 65,012 | 65,058 | 65,035 | 65,035±0,023 |

| 2Д30 | 60,089 | 60,135 | 60,112 | 60,112±0,023 |

| 2Е30 | 55,012 | 55,058 | 55,035 | 55,035±0,023 |

| 2А35 | 55,002 | 55,021 | 55,0115 | 55,0115±0,0095 |

| 2Д35 | 60,002 | 60,021 | 60,0115 | 60,0115±0,0095 |

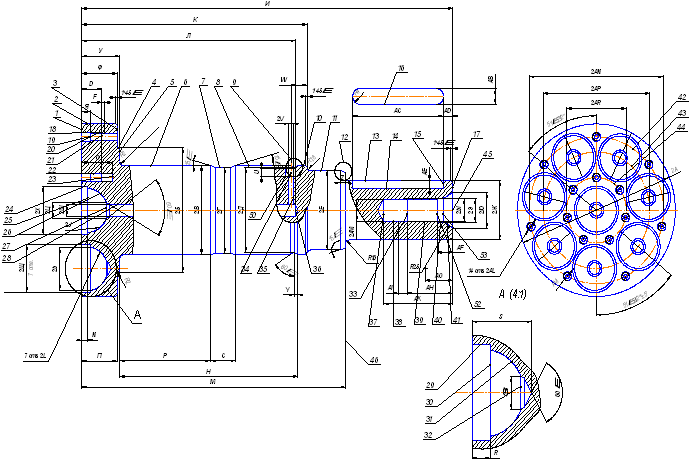

Значения всех рассчитанных припусков и операционных размеров (в окончательном виде) заносим в схему размерного анализа в радиальном направлении.

Похожие работы

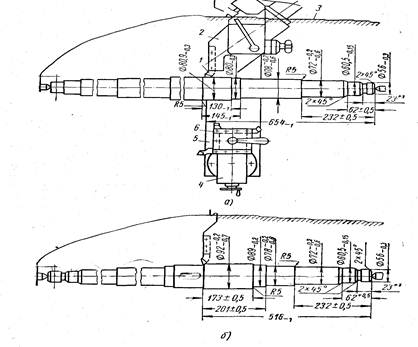

... чертежах деталей размеры, при обработке могут выдерживаться непосредственно на данной операции или на последующих операциях обработки и увязываться с соответствующими размерными технологическими цепями. В зависимости от конструкции и масштаба выпуска технологический процесс изготовления вала может быть различен. Основными базами подавляющего большинства валов являются поверхности его опорных ...

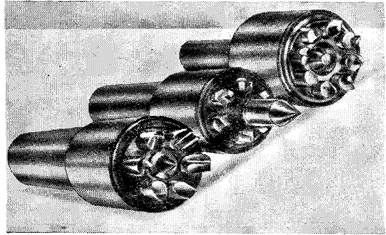

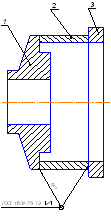

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

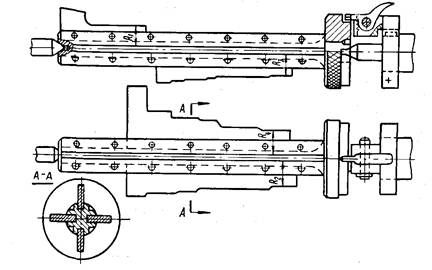

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

... JTi – квалитет. А=. КТО=1-= 0,901 . б) Коэффициент средней шероховатости поверхности детали КТШ=1-, =, =5,456. КТШ=1-=0,817. 2. ВЫБОР ТИПА ПРОИЗВОДСТВА И ФОРМЫ ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ 2.1 Рассчитаем массу данной детали q= , V=789700 мм3 m=789700·7814·10-9=6,170 кг. 2.2 Анализ исходных данных - масса данной детали составляет 6,170 кг.; ...

0 комментариев