Навигация

Классификация поточных линий

4.2 Классификация поточных линий.

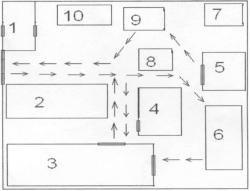

Разновидность поточных линий определяется сочетанием классификационных признаков, приведенных в табл.1.

Анализ признаков, формирующих разновидности поточных линий показывает, что их разнообразие довольно велико. Однако все разновидности поточных линий по совокупности их важнейших признаков можно свести к четырем основным типам.

Тип I – одно-предметная непрерывно-поточная линия (ОНПЛ). На ней обрабатываются или собираются предметы одного наименования. Процесс полностью синхронизирован. Такая линия характерна в условиях массового и крупносерийного производства в основном для сборочных цехов.

Тип II – одно-предметная прерывно-поточная линия (ОППЛ). Создается для обработки предмета одного наименования, техпроцесс которого характеризуется несинхронностью операций. Это обуславливает прерывность загрузки оборудования и рабочих, а следовательно, образование межоперационных заделов. Такая линия характерна для обрабатывающих цехов массового и крупносерийного производства.

Тип III – многопредметная непрерывно-поточная линия (МНПЛ). Создается для изготовления конструктивно и технологически подобных предметов несколько наименований. Процесс при изготовлении каждого предмета непрерывно-поточный. Такая линия характерна для сборочных цехов серийного и мелкосерийного производства.

Тип IY – многопредметная прерывно-поточная линия (МППЛ). На ней также обрабатываются предметы нескольких наименований. Процесс обработки предмета каждого наименования прерывно-поточный. Этот тип линий характерен для обрабатывающих цехов серийного и мелкосерийного производства.

4.3 Расчет такта производства и выбор вида движения конвейера

Средний такт производства является исходным параметром для проектирования линии:

τ= Тфл /N, ч;

где: Тфл - действительный годовой фонд времени линии, ч.;

N – годовая производственная программа, шт.

Действительный годовой фонд времени линии определяется по формуле:

Тфл = [365 – (104 + 8 )] tсм y ήо ч.;

где: tсм - продолжительность рабочей смены, ч.;

I - число смен работы линии;

ήo - коэффициент использования оборудования линии по времени.

На поточных линиях, где выполняется вредная или напряженная работа при расчете Тфл учитывается время на регламентированные перерывы для отдыха рабочих:

tпер = (0,10 ÷ 0,12) tсм;

При работе на конвейере пульсирующего действия наряду с тактом производства рассчитывается такт сборки τсб , который меньше такта производства τ на время рабочего хода конвейера, при котором сборка не осуществляется:

τсб = τ - (А + l )/60Vk,ч.

где: А – габаритная длина собираемого изделия, м;

l - расстояние между изделиями на конвейере, принимаемое равным 1,0 ÷ 1,5 м в зависимости от габаритов собираемого изделия;

Vk - скорость движения конвейера, м/мин.

Скорость непрерывно движущего конвейера не рассчитывают, а принимают, исходя из требований техники безопасности в пределах 5 – 8 м/мин.

4.4 Синхронизация операций на ОНПЛ

Синхронизацией операций называется процесс согласования длительности операций с тактом производства или сборки. Задача синхронизации операций является оптимизационной задачей, которая формируется и решается следующим образом.

1. Техпроцесс сборки расчленяется на отдельные переходы (чем меньше такт, тем выше степень членения).

2. Для каждого перехода выбирается необходимое оборудование, инструмент, приспособления.

3. Определяется норма времени каждого перехода.

4. Определяются отношения предшествования для каждого перехода в соответствии с графом технологической последовательности сборки.

5. Определяется позиция, в которой выполняется каждый переход (с левой, правой стороны конвейера и т.п.).

6. Формируются операции, т.е. переходы приписываются к рабочим местам таким образом, чтобы:

а) каждый переход выполнялся только на одном рабочем месте;

б) продолжительность каждой операции не превышала такта конвейера;

в) условия предшествования не были нарушены;

г) каждая операция выполнялась только в одной или нескольких допустимых позициях;

д) потери рабочего времени были минимальны.

Для оценки эффективности синхронизации пользуются коэффициентом использования рабочего времени:

η = Т /τR;

где: Т – суммарная трудоемкость сборки изделия, чел-ч.;

τ- такт конвейера, ч.;

R – число работающих на конвейере.

Поставленная задача относится к классу комбинаторных задач целочисленного программирования.

Введем следующие обозначения:

i и j – индексы переходов;

i = 1,2,…m;

j = 1,2,…n;

отношение предшествования, заданных на множестве переходов (i,j – выполнение перехода i предшествует выполнению перехода j);

ti - трудоемкость i -го периода;

Р – положительное целое число (различным позициям соответствуют различные целые числа);

τ - такт конвейера, в большинстве случаев ti ≤τ для всех ί;

ѕ - порядковый номер операции или рабочего места, ѕ= 1,2,…Ѕ.

Введем также целочисленную переменную δīś:

δίš = 1, если ί-й переход закреплен за ś-м рабочим местом;

δίš = 0, если ί-й переход на ś-м рабочем месте не выполняется.

Целевой функцией или критерием оптимальности распределения переходов по операциям является минимум потерь рабочего времени, т.е.:

m

Σ (τ – Σti δis ) → min;

i=1 s

Но Σti δis = Ts , где Тs – трудоемкость S-й операции, а также ΣТS = Т, i=1 S=1

гдеТ - суммарная трудоемкость сборки изделия, то целевая функция получает следующее выражение:

(τЅ- Т) → min;

т.е. синхронизация операций сводится к минимизации числа операций (рабочих мест):

Ѕ→min,

при следующих ограничениях, учитывающих требования пунктов:

S

а)* Σδis = 1 – каждый переход выполняется на одном рабочем месте;

S=1

m

б)* Σti δis ≤τ – не превышение продолжительностью каждой операции такта i=1ь конвейера;

S

в)* δjs ≤ Σδik - соблюдение условий предшествования для каждой пары i и j

k=1

при i j;

г)* Рi - Pjδis + Pi – Pjδjs≤ Pi - Pj - условия выполнения операции в одной позиции. В самом деле, если δis=1 и δjs=1, т.е. переходы выполняются на одном рабочем месте, то данное условие соблюдается лишь при Рi = Рj , что означает выполнение переходов i и j в одной и той же позиции.

Целевая функция и ограничения составляют математическую модель задачи синхронизации операций на сборочном конвейере. Аналитического решения указанной задачи пока не найдено; существуют лишь эвристические процедуры перебора, дающие с удовлетворительной для практических целей точностью приближенные результаты.

В рассматриваемом алгоритме решения поставленной задачи в качестве трудоемкости перехода берется величина:

ti = ti – ] ti/τ [,

где:] ti/τ [ – антье (целая часть числа).

Похожие работы

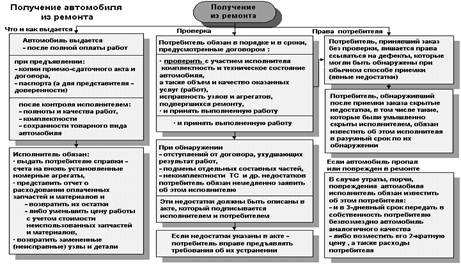

... и грузовым автомобилям иностранного произ- водства. Перечень может быть сокращен в конкретном случае, в зависимости от номенклатуры видов предоставляемых предприятием работ. 14. Вопрос: В чём заключается затратный подход к оценке транспортных средств? Ответ: Затратный подход наиболее успешно используется при оценке переоборудованных, эксклюзивных, раритетных АМТС, их комплектующих. Кроме того, ...

... через определенное время вернуться на СТО. Эта мысль должна «привязать» его к станции. Эту работу должны вести те, кто отвечает за работу с клиентурой. 2 Выдача автомобиля после ремонта в «Техцентре» Выдача автомобиля 1. Инженер-консультант связывается с Заказчиком и сообщает о готовности автомобиля, ставит автомобиль на охраняемую стоянку ТЕХЦЕНТРА. 2. Заказчик обязан соблюдать условия ...

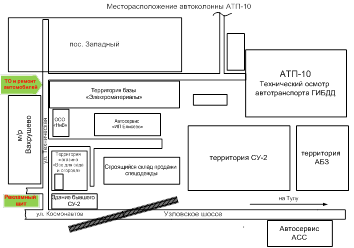

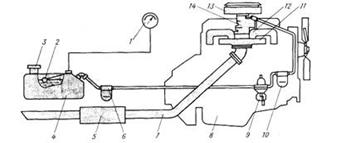

... проведен анализ сервисных характеристик АТП 10 г. Новомосковска. Предложено для повышения конкурентоспособности этого предприятия создать на его территории пост технического обслуживания и ремонта карбюраторов двигателей легковых автомобилей. Пост следует организовать и укомплектовать современным оборудованием так, что бы на нем смогли не только проверить работоспособность карбюратора двигателя ...

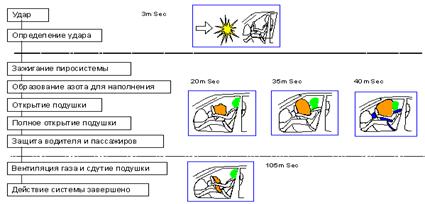

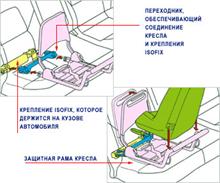

... Штатная численность производственных рабочих, чел. % Численность вспомогательных рабочих, чел. Расчетная Принятая 110 20 22 22 3. Обеспечение пассивной безопасности систем автотранспортных средств 3.1 Понятие безопасности в автотранспортных средствах Автотранспортное средство является объектом повышенной опасности. В настоящее время действует более 50 нормативно-технических ...

0 комментариев