Навигация

Расчет ременной передачи

4.1.6 Расчет ременной передачи

Исходные данные:

i – передаточное отношение, i=1/2,85;

n – частота вращения приводного шкива, n=1450 об/мин;

d1 – расчетный диаметр приводного шкива, принимается d1=90 мм.

Расчетный диаметр ведомого шкива:

![]() , (47)

, (47)

![]() (мм).

(мм).

Окружная скорость ремня:![]()

![]() , (48)

, (48)

![]() (м/с).

(м/с).

Межосевое расстояние, предварительно а=1500 мм.

Угол обхвата ремнем приводного шкива:

![]() , (49)

, (49)

![]() ˚.

˚.

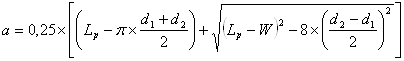

Расчетная длина ремня:

![]() , (50)

, (50)

![]() (мм).

(мм).

По ГОСТ 1284.1-80 принимается длина ремня Lр=3750 мм, тогда действительное межосевое расстояние получается:

, (51)

, (51)

(мм).

(мм).

Мощность передачи:

![]() , (52)

, (52)

где N0 – номинальная мощность передачи с одним ремнем, кВт, N0=1,21 кВт;

С1 – коэффициент угла обхвата, С1=0,98;

С2 – коэффициент, учитывающий длину ремня, С2=1,16;

С3 – коэффициент режима работы, С3=1,1.

![]() кВт.

кВт.

Число ремней:

![]() , (53)

, (53)

где С4 – коэффициент, учитывающий число ремней, С4=0,95.

![]() (шт).

(шт).

Сечение ремней принимается типа А. Общие размеры и размеры канавок шкивов берутся в соответствии с ГОСТ 20895-75

4.2. Расчет зажимных рычагов

4.2.1 Рычаг зажима коренных шеек

Расчет силовых параметров.

В качестве исходных данных принимается усилие обкатывания коренных шеек Р3=7250 Н.

Расчетная зависимость рычажного механизма [5]:

![]() , (54)

, (54)

где Q – сила на приводе, Н;

η – КПД рычажного механизма, η=0,9 [5];

l1, l2 – плечи рычага, мм; конструктивно принимается l1=405 мм, l2=550 мм.

Используя формулу (54), имеем:

![]() ,

,

![]() (Н).

(Н).

Реакция в опоре В:

![]() , (55)

, (55)

![]() (Н).

(Н).

Диаметр опоры из расчета на смятие [5]:

![]() , (56)

, (56)

![]() ,

, ![]() мм.

мм.

Принимается, из соображений унификаций, d=30 мм.

Ширина рычага конструктивно принимается b=15 мм. В связи с тем, что сечение рычага представляет собой тонкий прямоугольник, по сути пластину, вытянутую в сторону направления нагрузки, требуется расчет на устойчивость.

Расчет на устойчивость рычага коренных шеек.

Расчет на устойчивость проведем в форме определения коэффициента запаса устойчивости [6]:

![]() , (57)

, (57)

где [n] – допустимый запас устойчивости, [n]=3.

Коэффициент запаса устойчивости определяют по формуле [6]:

![]() , (58)

, (58)

где Fкр – критическая разрушающая нагрузка, Н;

F – действующая нагрузка, F=7250 Н.

Критическую нагрузку определяют по формуле Эйлера [6]:

![]() , (59)

, (59)

где Jmin – минимальное значение осевого момента для данного сечения, мм4;

μ – коэффициент вида нагружения, μ=0,5;

l – высота рычага, мм; l=175 мм.

Минимальное значение осевого момента инерции:

![]() , (60)

, (60)

![]() (мм4).

(мм4).

Площадь сечения:

![]() , (61)

, (61)

где h – длина рычага, мм; конструктивно h=600 мм.

![]() (мм2).

(мм2).

Необходимо определить пределы применимости формулы Эйлера. Формула Эйлера применима лишь тогда, когда расчетная гибкость пластины больше предельной гибкости материала [6]. Для конструктивного материала Ст.3 предельная гибкость λпр=100.

Условие применимости формулы Эйлера:

λ≥[λ]пр. (62)

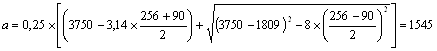

Расчетная гибкость пластины:

, (63)

, (63)

.

.

Условие применимости формулы Эйлера выглядит так:

20,2<100.

Т.о. формулу Эйлера в данном случае применять нельзя. Если формула Эйлера не применима, расчет ведут по эмпирической формуле Ясинсого, определяя критическое напряжение, возникающее в поперечном сечении сжатой пластины [6]:

![]() , (64)

, (64)

где а – эмпирический коэффициент, для Ст.3 а=258 МПа;

b – эмпирический коэффициент, для Ст.3 b=0,68 МПа.

![]() (МПа).

(МПа).

Критическая нагрузка:

![]() , (65)

, (65)

![]() (кН).

(кН).

Используя формулу (58), имеем:

![]() .

.

Условие устойчивости: 28,9>3. Т.о. условие устойчивости выполнено. Рычаг коренных шеек является устойчивым. В качестве конструктивного материала принимается Ст.3.

Перемещение силового привода:

![]() , (66)

, (66)

где Sq и Sp – перемещения в точках приложения сил Q и P соответственно, мм; конструктивно принимается перемещение рычага в зоне зажима Sp=62 мм.

![]() (мм).

(мм).

Расчет силового гидроцилиндра

Исходные данные:

конструкция – двухсторонний, не симметричный;

рабочая сила – F=8860 Н;

скорость прямого хода – V=1 м/мин = 0,016 м/с;

длина хода – 46 мм.

Выбор рабочей жидкости для гидросистемы.

В качестве рабочей жидкости для гидропривода в металлорежущих станках выбирается обычно веретенное, турбинные или индустриальные масла в зависимости от рабочих давлений и температуры. В соответствии с рекомендациями [27] выбираем масло ИГП-18, кинематическая вязкость ν=18,5 сСт.

Выбор рабочего давления в напорной полости гидроцилиндра.

Выбор рабочего давления в напорной полости гидроцилиндра производится в зависимости от наибольшего полезного усилия, развиваемого гидроцилиндром:

![]() , (67)

, (67)

где D – диаметр поршня цилиндра, мм; конструктивно по ГОСТ 6540-68 принимается стандартный D=40 мм;

η – КПД гидроцилиндра, η=0,9.

![]() (МПа).

(МПа).

Диаметр штока:

![]() , (68)

, (68)

где ![]() - коэффициент диаметра штока,

- коэффициент диаметра штока, ![]() =0,6.

=0,6.

![]() (мм).

(мм).

По ряду стандартных размеров принимаем d=22 мм, ГОСТ 6540-68.

Усилие, развиваемое гидроцилиндром при обратном ходе:

![]() , (69)

, (69)

![]() (кН).

(кН).

Расход масла определяется по формуле:

![]() , (70)

, (70)

![]() (л/с) = 1,2 л/мин.

(л/с) = 1,2 л/мин.

Скорость штока при обратном ходе:

![]() , (71)

, (71)

![]() (м/с) = 1,36 м/мин.

(м/с) = 1,36 м/мин.

Выбор конструкции и типа уплотнений поршня и штока гидроцилиндра.

В качестве уплотнительного устройства принимается кольцо резиновое уплотнительное круглого сечения. Основные размеры колец по ГОСТ 6969-54:

- уплотнения поршня D=40 мм, d=36 мм;

- уплотнения штока D=26 мм, d=22 мм, Н=3 мм.

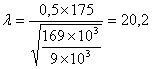

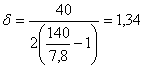

Расчет корпуса гидроцилиндра.

Внутренний диаметр расточки корпуса соответствует диаметру поршня и принимается dк=40 мм. Минимально допустимая толщина стенки δ (мм) трубопровода зависит от рабочего давления p (МПа) и рассчитывается по формуле:

, (72)

, (72)

где σ – допустимое напряжение на разрыв для материала трубопровода, МПа; для стали 20 σ=140 МПа.

(мм).

(мм).

Для обеспечения жесткости гидроцилиндра принимаем толщину стенки δ=4 мм.

Расчет потерь в трубопроводе.

Различают два режима течения жидкости – ламинарный (частицы жидкости движутся параллельно стенкам трубопровода) и турбулентный (частицы движутся беспорядочно).

Определение режима течения жидкости по безразмерному числу Рейнольда:

![]() , (73)

, (73)

где d – внутренний диаметр трубопровода, d=4,6 мм.

![]() .

.

Поток считается ламинарным для гладких круглых труб, если Rе<2100.

Поскольку Rе меньше критической величины, поток масла в трубопроводе ламинарный, поэтому потери давления определяем по формуле:

![]() , (74)

, (74)

где d – внутренний диаметр трубопровода, d=4,6 мм;

L – длина трубопровода, мм; L=2 м.

![]() (МПа).

(МПа).

Наружный диаметр корпуса, как правило, выбирается конструктивно с учетом возможности расположения в его стенках проточек под уплотнения в соединении с крышкой и т.п.

Получаем, что наружный диаметр корпуса равен:

D=d+2δ, (75)

где d – внутренний диаметр корпуса, d=40 мм;

δ – толщина стенки гидроцилиндра, δ=4 мм.

D=40+2×4=48 (мм).

Принимаем D=48 мм.

Корпус гидроцилиндра изготавливается обычно из стальных труб бесшовных горячекатаных по ГОСТ 8734-75.

Выбор фильтра.

При соблюдении необходимых требований к чистоте гидросистемы удается повысить надежность гидроприводов и уменьшить эксплуатационные расходы. Повышение тонкости фильтрации рабочей жидкости в гидросистеме увеличивает ресурс насосов. Фильтрация обеспечивает наибольший эффект лишь при комплексном соблюдении требований по типам применяемых масел, правилам их хранения и транспортирования, качеству очистки и герметизации гидросистем, регламентам их эксплуатации. Фильтры обеспечивают в процессе эксплуатации гидропривода необходимую чистоту масла, работая в режимах полнопоточной или пропорциональной фильтрации во всасывающей, напорной или сливной линиях гидросистемы.

Приемные фильтры, работающие, как правило, в режиме полнопоточной фильтрации, предотвращают попадание в насос крупных частиц, в остальные элементы гидросистемы – более мелких частиц, являющихся продуктами разрушения частиц в насосе или других узлах гидропривода. По рекомендациям [18] выбираем фильтр приемный (сетчатый) по ОСТ 2С41-2-80, монтирующийся на нижнем конце всасывающей трубы насоса. Фильтры устанавливаем на всасывающей и сливной магистрали.

0 комментариев