Навигация

Рычаг зажима шатунных шеек

4.2.2 Рычаг зажима шатунных шеек

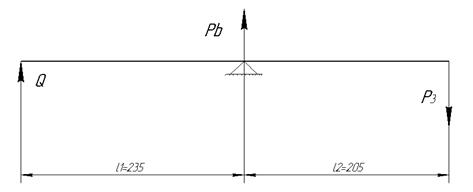

Расчет силовых параметров (рис. 3).

В качестве исходных данных принимаем усилие обкатывания шатунной шейки Р3=6800 Н.

Рис. 3 - Расчетная схема

Используя формулу (54), имеем:

![]() ,

,

где l1 и l2 – плечи рычага, мм; принимаем l1=235 мм и l2=205 мм.

![]() (Н).

(Н).

Реакция в опоре В:

![]() , (76)

, (76)

![]() (кН).

(кН).

Диаметр опоры из расчета на смятие [5]:

![]() , (77)

, (77)

![]() ,

, ![]() мм.

мм.

Принимается, из соображений унификаций, d=30 мм.

Перемещение силового привода по формуле (66):

![]() ,

,

где Sp – перемещение в точках приложения силы P, мм; конструктивно принимается перемещение рычага в зоне зажима Sp=74 мм.

![]() (мм).

(мм).

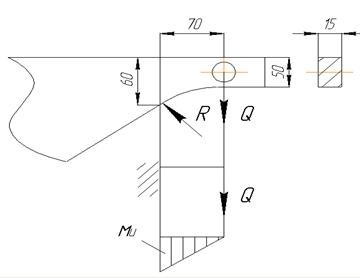

Расчет на изгиб рычага шатунных шеек

Ширина рычага конструктивно принимается b=15 мм. В связи с тем, что рычаг в сечении силового привода представляет собой прямоугольник малой площади, требуется расчет на поперечный изгиб. Для упрощения расчетов представим выступающую часть рычага длиной 70 мм в виде консольной балки, испытывающей основную нагрузку. Опасным сечением тогда является жесткая заделка, что не противоречит реальной схеме нагружения, где опасным сечением является галтель – плавный переход выступающей части к основному телу рычага.

Изгибающий момент в опасном сечении рассчитывается по формуле (38):

![]() ,

,

![]() (Н∙мм).

(Н∙мм).

Осевой момент сопротивления сечения вычисляем по формуле:

![]() , (78)

, (78)

где b – ширина сечения, мм; b=15 мм;

h – высота сечения, мм; конструктивно принимается h=60 мм.

![]() (мм3).

(мм3).

Расчетное напряжение, возникающее в сечении балки (рис. 4):

![]() , (79)

, (79)

![]() (МПа).

(МПа).

Рис. 4 - Расчетная схема

Условие прочности:

![]() , (80)

, (80)

где [σ] – допустимое напряжение на изгиб, МПа; для Ст.3 [σ]=110 МПа.

Так как условие прочности 110 МПа > 51,2 МПа выполнено, рычаг в расчетном сечении является прочным. В качестве конструктивного материала принимаем Ст.3 ГОСТ 380-50.

Расчет силового гидроцилиндра

Исходные данные:

конструкция – двухсторонний, не симметричный;

рабочая сила – F=6590 Н;

скорость прямого хода – V=1 м/мин = 0,016 м/с;

длина хода – 85 мм.

В качестве рабочей жидкости для гидропривода всей системы выбрано масло ИГП-18, кинематическая вязкость ν=18,5 сСт.

Рабочее давление в напорной полости гидроцилиндра рассчитаем по формуле (67):

![]() ,

,

где D – диаметр поршня цилиндра, мм; конструктивно по ГОСТ 6540-68 принимается стандартный D=40 мм.

![]() (МПа).

(МПа).

Диаметр штока по формуле (68):

![]() ,

,

![]() (мм).

(мм).

По ряду стандартных размеров принимаем d=22 мм ГОСТ 6540-68.

Усилие, развиваемое гидроцилиндром при обратном ходе по формуле (69):

![]() ,

,

![]() (кН).

(кН).

Расход масла определяется по формуле (70):

![]() ,

,

![]() (л/с) = 1,2 л/мин.

(л/с) = 1,2 л/мин.

Используя формулу (71), определяем скорость штока при обратном ходе:

![]() ,

,

![]() (м/с) = 1,36 м/мин.

(м/с) = 1,36 м/мин.

Выбор конструкции и типа уплотнений поршня и штока гидроцилиндра.

Конструкция и тип уплотнений поршня и штока гидроцилиндра принимается аналогично гидроцилиндру в рычаге коренных шеек - кольцо резиновое уплотнительное круглого сечения. Основные размеры колец по ГОСТ 6969-54:

- уплотнения поршня D=40 мм, d=36 мм;

- уплотнения штока D=26 мм, d=22 мм, Н=3 мм.

Расчет корпуса гидроцилиндра.

Внутренний диаметр расточки корпуса соответствует диаметру поршня и принимается dк=40 мм.

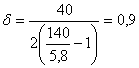

Используя формулу (72), имеем:

,

,

(мм).

(мм).

Для обеспечения жесткости гидроцилиндра принимаем толщину стенки δ=4 мм.

Расчет потерь давления в трубопроводе.

Безразмерное число Рейнольда по формуле (73):

![]() ,

,

где d – внутренний диаметр трубопровода, d=4,6 мм.

![]() .

.

Поскольку Rе меньше критической величины [Rе]=2100, поток масла в трубопроводе ламинарный, поэтому потери давления определяем по формуле (74):

![]() ,

,

где d – внутренний диаметр трубопровода, d=4,6 мм;

L – длина трубопровода, мм; L=2 м.

![]() (МПа).

(МПа).

Так как потери слишком малы, далее их можно не учитывать.

Наружный диаметр корпуса считаем по формуле (75):

D=d+2δ,

где d – внутренний диаметр корпуса, d=40 мм;

δ – толщина стенки гидроцилиндра, δ=4 мм.

D=40+2×4=48 (мм).

Принимаем D=48 мм.

Корпус гидроцилиндра изготавливается из стальных труб бесшовных горячекатаных по ГОСТ 8734-75.

Для крепления гидроцилиндра из расчета на смятие определяем диаметр проушины:

![]() , (81)

, (81)

где [δ] – допускаемое напряжение для опоры скольжения, [δ]≈20 МПа.

![]() (мм).

(мм).

Принимаем диаметр проушины D=15 мм.

0 комментариев