Навигация

Режимы обкатывания

2.2 Режимы обкатывания

В качестве исходных данных при отделочной обработке задается лишь шероховатость поверхности детали, а требуется определить режим обработки давлением. Как выяснилось выше, оптимальная шероховатость шеек коленчатого вала составляет Rа=0,25 мкм.

2.2.1 Усилие обкатывания

Усилие обкатывания, определяемое величиной давления на деформирующие элементы, влияет на шероховатость образующейся при обкатывании поверхности, степень и глубину наклепа, величину напряжений, возникающих в поверхностном слое металла, и на физико-механические свойства металла. Во всех случаях давление должно быть минимальной величиной, при которой достигаются требуемые шероховатость поверхности и степень упрочнения [24]. Сложность определения величины усилия обкатывания обусловлена тем, что зависимость между этой величиной и основными качественными показателями – шероховатостью и степенью упрочнения – не линейна. Качественно эти зависимости таковы: усилие обкатывания должно быть тем выше, чем менее пластичен обрабатываемый материал, чем выше шероховатость и волнистость исходной поверхности, чем больше ее опорная плоскость, чем выше требования к шероховатости детали, чем больше радиус сферы и ширина цилиндрического пояска, чем больше подача и скорость при обкатывании и чем меньше число проходов.

Именно из-за трудностей расчета и относительно низкой его точности в подавляющем большинстве случаев величина давления на деформирующие элементы обкатников как в производственных, так и в лабораторных условиях устанавливается опытным путем. Лишь в последнее время на основании экспериментальных и теоретических исследований предложены различные методики [4], [14], [15], [24] расчета рабочего усилия при чистовой обработке давлением.

Таким образом, усилие обкатывания может быть определено:

а) опытным путем – методом пробных проходов. Метод осуществим в лабораторных и цеховых условиях, когда используется имеющийся инструмент или когда инструмент специально проектируется и необходимо проверить полученную расчетом величину давления обкатывания. Этот метод является пока наиболее простым и надежным;

б) по формулам, построенным на основании экспериментальных данных и теоретических расчетов.

В результате экспериментальных исследований [24] были получены приближенные формулы для определения усилий:

при обкатывании роликом с цилиндрическим пояском:

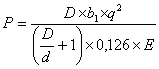

![]() , (1)

, (1)

где q – максимальное значение давления обкатывания данного материала, МПа;

σm – предел текучести чугуна ВЧ-75-03, МПа;

σm = 500 МПа.

, (2)

, (2)

где Р – усилие обкатывания, Н;

D – диаметр обрабатываемой детали (шатунной, коренной шеек и сальника), мм,

Dш=47,84 мм, Dк=50,8 мм, Dс=70 мм;

b1 – ширина обрабатываемой поверхности, мм,

b1ш=21,8 мм, b1к=23 мм, b1с=20 мм;

d – диаметр накатного ролика, мм,

d=10 мм;

Е – модуль упругости, МПа,

Е=200000 МПа.

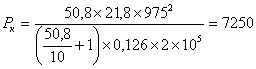

Для коренных шеек:

(Н).

(Н).

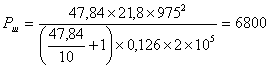

Для шатунных шеек:

(Н).

(Н).

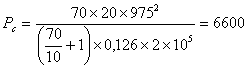

Для сальника:

(Н).

(Н).

Для определения удельного давления на обрабатываемую поверхность необходимо найти площадь отпечатка, получаемого при вдавливании цилиндрического ролика в поверхность детали. Для определения площади пятна контакта нужно знать длину и ширину получаемого отпечатка. Так как ролик является цилиндрическим, длина отпечатка равна длине обрабатываемой поверхности, т.е. равна b1. Ширина пятна определяется по формуле [4]:

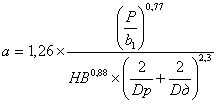

, (3)

, (3)

где Р – усилие, прилагаемое к ролику, кГ;

HB – твердость детали по Бринеллю, HB=500;

Dр- диаметр ролика, мм, Dр=10 мм;

Dд – диаметр детали, мм.

Для коренных шеек: b1=23 мм, Dд=50,8 мм, P=725 кГ,

(мм).

(мм).

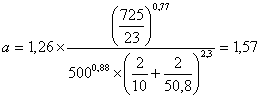

Для шатунных шеек: b1=21,8 мм, Dд=47,84 мм, P=680 кГ,

(мм).

(мм).

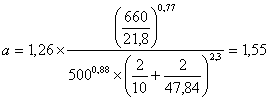

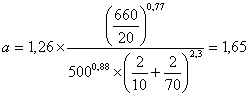

Для сальника: b1=20 мм, Dд=70 мм, P=660 кГ,

(мм).

(мм).

![]() , (4)

, (4)

где Руд – удельное давление, Н/мм2.

Для коренных шеек:

![]() (Н/мм2).

(Н/мм2).

Для шатунных шеек:

![]() (Н/мм2).

(Н/мм2).

Для сальника:

![]() (Н/мм2).

(Н/мм2).

0 комментариев