Навигация

Калькуляция себестоимости обработки детали на операции

5.6 Калькуляция себестоимости обработки детали на операции

Таблица 10 - Калькуляция себестоимости обработки по вариантам технологического процесса

| Статьи затрат | Затраты, руб. | Изменения | |

| базов. | проект. | +,- | |

| Материал за вычетом отходов | 3315 | 3315 | 0 |

| Основная заработная плата операторов и наладчиков | 0,745 | 0,682 | +0,063 |

| Начисление на зарплату | 0,265 | 0,243 | +0,022 |

| Расходы на содержание и эксплуатацию оборудования | 1,33189 | 1,42288 | -0,091 |

| Итого технологическая себестоимость | 3317,342 | 3317,348 | -0,006 |

| Общецеховые накладные расходы

| 1,6 | 1,47 | +0,13 |

| Итого цеховая себестоимость

| 3318,942 | 3318,818 | +0,124 |

| Заводские накладные расходы

| 1,118 | 1,023 | +0,095 |

| Итого заводская себестоимость

| 3320,06 | 3319,841 | +0,219 |

| Внепроизводственные расходы

| 166,003 | 165,992 | +0,011 |

| Всего полная себестоимость

| 3486,063 | 3485,833 | +0,23 |

5.7 Расчет показателей экономической эффективности проектируемого варианта

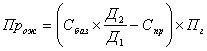

При проектировании новой техники или новых технологических процессов, повышающих долговечность деталей, ожидаемая прибыль определяется по формуле:

,

,

где ![]() - отношение сроков службы детали, соответственно, по проектируемому и базовому вариантам;

- отношение сроков службы детали, соответственно, по проектируемому и базовому вариантам;

Сбаз – себестоимость в базовом варианте без учета затрат на материалы, Сбаз=171,063;

Спр – себестоимость в проектируемом варианте без учета затрат на материалы, Спр=170,833.

![]() (руб).

(руб).

Налог на прибыль:

![]() ,

,

Кнал – коэффициент налогообложения прибыли, принимается Кнал=0,24

![]() (руб).

(руб).

Чистая ожидаемая прибыль:

![]() ,

,

![]() (руб).

(руб).

Определяем срок окупаемости капитальных вложений, необходимых для осуществления проектного варианта:

![]() ,

,

![]() ≈1/6 (года).

≈1/6 (года).

Вывод: в результате внедрения модернизированного станка в действующее производство и капитальные вложения в размере 848180 руб., предприятие получит прибыль от снижения себестоимости и, главным образом, от увеличения долговечности коленчатого вала в размере 5235275 руб, причем затраты окупятся через два месяца.

0 комментариев