Навигация

Синхронизация движений параллельно работающих гидроцилиндров

4.3.5 Синхронизация движений параллельно работающих гидроцилиндров

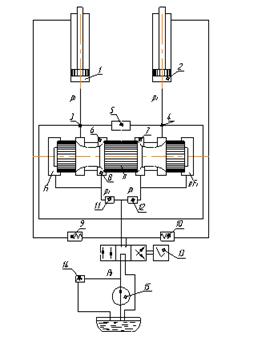

Для подъема заготовки до уровня, необходимого для зажима ее в центрах, применяется устройство, включающее в себя опорную плиту, приводимую в движение двумя гидроцилиндрами. Ход гидроцилиндров конструктивно принимается равным 50 мм. Он необходим для опускания опорной плиты, несущей призмы, что, в свою очередь, нужно для беспрепятственного поворота устройства подъема в рабочее положение, т.е. в станок, и обратно. Для нормальной работы подъемных гидроцилиндров необходимо обеспечить их синхронное перемещение, иначе в процессе работы вероятно их заклинивание. Практика показывает [11], что в момент трогания с места синхронность гидродвигателей нарушается вследствие различия сил трения покоя в различных частях этих двигателей, причем во время движения двух гидроцилиндров предлагается применить схему с дроссельным делителем потока. Схема является известной, широко распространена и приведена на рис. 7 [11].

Необходимое условие более или менее точной синхронизации – одинаковые характеристики гидродвигателей, т.е. равные диаметры поршней. Поэтому в качестве силовых гидроцилиндров применяем стандартные гидроцилиндры 7021-0225 по ГОСТ 19900-74.

Расход Qн насоса под постоянным давлением р подается в полость а и далее по двум параллельным трассам через сопротивления 11 R1 и 12 R2 расходы Q1 и Q2 проходят в полости F1 и F2. Через дросселирующие отверстия 6 и 7 масло поступает к отверстиям трасс 3 и 4, соединяющимися с двумя гидродвигателями.

Если нагрузка на гидродвигатели одинакова, то давления в трассах 3 и 4 равны, и плунжер П (делитель) находится в среднем (нейтральном) положении, поровну разделяя расход насоса между двумя гидродвигателями.

Если в трассе 4 вследствие увеличения нагрузки давление возрастает, то оно увеличится и в полости е. В результате этого делитель расхода П переместится влево.

Проходное отверстие дроссельной щели 7 увеличится, а отверстие дроссельной щели 6, наоборот, уменьшится. Давления в полостях будут изменяться до тех пор, пока не уравновесятся перепады давлений, а, следовательно, станут равны расходы в трассах 3-1 и 4-2.

Когда давление в трассе 3-1 уравновесится с давлением в трассе 4-2, гидродвигатель 2 остановится, делитель П, сместившись вправо, несколько перекроет входное отверстие дросселя, и гидродвигатель 1 также остановится. Ошибка синхронности в этом случае гарантируется не выше 4% [11].

Рис. 7 - Схема синхронизации скоростей двух гидродвигателей, где 1, 2 – гидроцилиндры; 3, 4 – трубопровод; 5 – дроссель связи; 6, 7, 8 – дроссельные кромки дросселя; 9, 10 – обратные клапаны; 11, 12 – диафрагмы; 13 – трехпозиционный распределитель; 14 – предохранительный клапан; 15 – насос; П – плунжер (делитель расхода), выравнивающий давление р1 и р2; F1 и F2 – рабочие площади делителя расхода.

4.3.6 Управление циклом

Для управления автоматическим циклом работы гидрофицированных механизмов применяют схему дистанционного управления по пути, когда каждая последующая команда подается гидродвигателю только после окончания предыдущей технологической операции. Распределители в схемах командоаппаратов применяют с электромагнитным управлением со временем переключения t=0,05 секунд [11]. При управлении по пути командоаппараты работают в импульсно-шаговом режиме. Электромагнитами золотников управляют конечные выключатели. В качестве конечных выключателей (датчиков положения) принимается выключатель ВКБП 05 ТУ 37.459.088-86, работа которого подробно описана в пункте 4.3.2.

4.4 Описание и принцип работы основных узлов станка.

4.4.1 Станина

Станина представляет из себя массивный литой цоколь, на который опираются различные органы станка. Верхняя часть снабжена бортом и служит как ванна для собирания охлаждающей жидкости, в последствии направляемой в систему очистки (фильтрации), расположенной сбоку станка.

4.4.2 Привод вращения

Привод вращения находится в левой части станка и состоит из главного двигателя, который сообщает вращательное движение через ременную передачу приводу вращения и, в первую очередь, приводному валу, далее через косозубую зубчатую передачу на два конструктивно подобных тяговых вала. Тяговые валы через упругие муфты с торообразной оболочкой передают вращение на эталон-валы, подобных не только между собой, но и обрабатываемой детали. Эталон-валы образуют циклическое вращение шатунных шеек вокруг коренных и передают вращение рычагам шатунных шеек, жестко связанных с обрабатываемой деталью.

4.4.3 Рычаги зажима шеек

В зависимости от обрабатываемой части коленчатого вала рычаги различаются на:

- рычаги зажимные, неподвижные, предназначенные для обработки коренных шеек;

- рычаги зажимные, подвижные, предназначенные для обработки шатунных шеек.

Неподвижный зажимный рычаг, который не колеблется во время вращения коленчатого вала (для коренных шеек), состоит из двух зажимов, несущих роликовые головки – опорную и накатную. Рычаг управляется с задней стороны гидравлическим цилиндром. Корпус рычага опирается на два кронштейна. Имеется возможность регулировать положение рычага в радиальном и осевом направлении для точного ориентирования оси обрабатываемой шейки относительно осей других обрабатываемых шеек.

Подвижные зажимные рычаги конструктивно подобны неподвижным, но должны следовать за перемещением шатунных шеек во время вращения коленчатого вала. Следовательно, они совершают колебательное движение, подобное движению шатуна двигателя внутреннего сгорания. Для этого они расположены на двух валах-эталонах, конструктивно подобных обрабатываемой детали. При вращении валов-эталонов рычаги шатунных шеек увлекают за собой шатунные шейки обрабатываемой детали, вращая таким образом всю деталь и совершая, собственно, главное движение обкатывания.

Конструкция рычагов позволяет разгрузить остальные узлы станка от усилия обкатывания, направляя его на обрабатываемую деталь с двух противоположных сторон, уравновешивая их таким образом друг относительно друга.

0 комментариев