Навигация

Расчет накатной роликовой головки

4.2.6 Расчет накатной роликовой головки

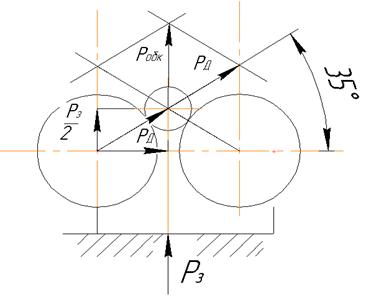

В качестве опорных роликов в головке накатной аналогично головке опорной используются игольчатые подшипники, вращающиеся с частотой вращения обрабатываемой детали. Необходимо составить расчетную схему и показать зависимость между действующими силами, после чего проверить подшипники на динамическую грузоподъемность (рис. 6).

Рис. 6 - Расчетная схема

Уравнения действующих сил таковы:

![]() , (87)

, (87)

где Рз – усилие, с которым рычаг действует на накатную головку, Н;

Рд – усилие, с которым опорный ролик действует на накатной ролик, Н.

![]() , (88)

, (88)

где Робк – усилие, с которым накатной ролик действует на заготовку (усилие обкатывания), Н.

Подставив уравнение (87) в уравнение (88), имеем:

![]()

Таким образом, получаем, что накатной ролик действует на деталь с тем же усилием, что и рычаг на накатную головку. Головка роликовая накатная конструктивно подобна головке опорной, поэтому в качестве подшипников принимаем игольчатые роликоподшипники 4 074 904 ГОСТ 4657-71.

Эквивалентная нагрузка на подшипник по формуле (87):

![]() ,

,

![]() (Н).

(Н).

Требуемая динамическая грузоподъемность по формуле (86):

С = Кс × Рд,

где Кс – коэффициент грузоподъемности, Кс = 1,7.

С = 1,7 × 6320 = 10744 (Н).

Принимаем для эксплуатации подшипник сверхлегкой серии 4 074 904 ГОСТ 4657-71, динамическая грузоподъемность которого С = 12000 Н.

Действительная долговечность подшипника по формуле (84):

,

,

![]() (млн.об).

(млн.об).

Долговечность подшипника в часах по формуле (85):

![]() ,

,

![]() (тыс.ч).

(тыс.ч).

4.3. Расчет устройства подъема заготовки

4.3.1 Силовой расчет

Уравнение моментов относительно т. О для положения 1:

![]()

G×R×cos45°+Mтр1-Fт1×96=0, (89)

где G – вес перемещаемых частей устройства подъема, приблизительно G=500 Н;

Мтр1 – момент трения, возникающий в опорах скольжения, Н∙м;

R – конструктивный размер устройства подъема, R=172 мм;

Fт1 – тяговое усилие, Н.

Уравнение моментов относительно т.О для положения 2:

![]()

G×R×cos65°+Mтр2-Fт2×63=0 (90)

Момент трения в опорах скольжения:

![]() , (91)

, (91)

где n – число точек приложения силы нормального давления, n=2 точки;

r – радиус опоры в месте приложения силы, принимается r=30×10-3 м;

N – сила нормального давления, в худшем случае N=G=500 Н;

fк – коэффициент трения скольжения, fк=0,02.

Решая уравнения (89) и (90) относительно Fт и сравнив результат, определим минимально необходимое тяговое усилие на штоке гидроцилиндра.

Используя уравнение (89), имеем:

![]() (Н)

(Н)

Используя уравнение (90), имеем:

![]() (Н)

(Н)

Т.о. принимается за минимально необходимое тяговое усилие Fт=700 Н.

4.3.2 Погрешность позиционирования

Допустимая погрешность установки заготовки:

![]() , (92)

, (92)

где B – ширина шейки коленчатого вала, B=28,6 мм;

b – ширина роликовой головки, b=26,5 мм;

k – коэффициент запаса, k=1,2.

![]() (мм).

(мм).

Точность позиционирования устройства подъема зависит от технических характеристик применяемого датчика положения, в том числе от его разрешающей способности. За последнее время разработано несколько новых типов потенциометрических датчиков, обладающих следующими достоинствами:

- отсутствием ступенчатого выходного напряжения;

- большим сроком службы и надежностью в работе (т.к. отсутствует скользящий токосъемный контакт);

- большой точностью;

- возможностью эксплуатации при больших температурах.

Принцип действия фотоэлектрического потенциометра основан на поверхностном эффекте фотоэлектрической проводимости. Предназначен датчик для регистрации механического перемещения и преобразования его в электрический сигнал. Разрешающая способность потенциометрических бесконтактных датчиков составляет ∆=0,1 мм, что вполне удовлетворяет рассчитанной погрешности установки.

Т.о. принимаем в качестве датчика положения бесконтактный потенциометрический выключатель ВКБП 05 ТУ 37.459.088-86.

0 комментариев