Навигация

Выбор геометрических размеров спирали индуктора-концентратора

3.2 Выбор геометрических размеров спирали индуктора-концентратора

При проведении численных экспериментов конфигурация индуктора – концентратора была выбрана исходя из экспериментальных данных [48].

Для научно-обоснованного выбора геометрических размеров спирали индуктора-концентратора необходимо разработать методику по их определению.

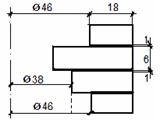

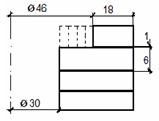

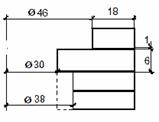

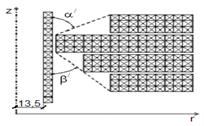

Методика выбора геометрии заключается в следующем. В качестве исходного индуктора брался четырехвитковый цилиндрический индуктор. Далее постепенно увеличивая внутренний диаметр верхнего витка, определяли его геометрические размеры (рис. 3.13,а) при которых наблюдалось наибольшее формоизменение заготовки. Эти геометрические размеры являлись исходными для следующего этапа, на первом шаге которого внутренний диаметр второго витка сохранялся не изменным, а внутренний диаметр третьего и четвертого витка увеличивали на одну и ту же величину (рис. 3.13,б).

|

а |

б |

в

Рис. 3.13. Схемы подбора геометрических размеров спирали индуктора

На третьем шаге увеличивали диаметр только четвертого витка (рис. 3.13,в) и сравнивали полученный результат с предыдущим. Если эффективность процесса увеличивалась, то третий виток увеличивался до диаметра четвертого, и аналогичная процедура продолжалась до тех пор, пока эффективность процесса не начинала уменьшаться. В результате расчетов для нашего случая наиболее эффективным оказался индуктор со спиралью геометрические размеры которой приведены на рис. 3.13,в.

Данная методика была использована для определения геометрии спирали индуктора в зависимости от материала заготовки, ее толщины, диаметра и разрядного контура. Расчет проводился для третьего разрядного контура.

|

|

|

| а | б |

|

| |

| в | |

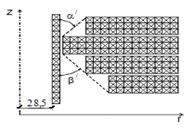

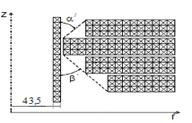

Рис.3.14. Геометрия индуктора-концентратора при обжиме алюминиевой заготовки с внутренним радиусом: а – 13,5 мм; б - 28,5 мм; в - 43,5 мм

Проведенные расчеты показали, что ни материал заготовки ни ее толщина, ни тип разрядного контура на геометрию спирали влияние не оказывают. Основное влияние оказывает диаметр обрабатываемой заготовки, что видно из (рис. 3.14).

Анализ (рис.3.14) показал, что угол конусности нижних витков от диаметра заготовки не зависит (![]() ). Угол конусности верхнего витка тем больше, чем меньше диметр заготовки, т.е при обжиме алюминиевой заготовки с внутренним радиусом 13,5 мм угол конусности верхнего витка

). Угол конусности верхнего витка тем больше, чем меньше диметр заготовки, т.е при обжиме алюминиевой заготовки с внутренним радиусом 13,5 мм угол конусности верхнего витка ![]() (рис.3.14,а), при обжиме алюминиевой заготовки с внутренним радиусом 28,5 мм и 43,5мм угол конусности верхнего витка остается практически постоянным

(рис.3.14,а), при обжиме алюминиевой заготовки с внутренним радиусом 28,5 мм и 43,5мм угол конусности верхнего витка остается практически постоянным ![]() (рис. 3.14,б и 3,14,в).

(рис. 3.14,б и 3,14,в).

3.3 Энергетические характеристики процесса обжима

Рассмотрим влияние геометрических размеров и материала заготовки, а также параметров магнитно-импульсной установки на энергетические параметры процесса обжима трубчатой заготовки с использованием одновиткового, четырехвиткового цилиндрического индукторов и индуктора-концентратора.

Для исключения влияния степени деформации заготовки на величину энергии, затрачиваемую на её формоизменение, численный эксперимент проводился таким образом, чтобы при любом сочетании факторов деформация заготовки была постоянной.

Моделировался процесс обжима тонкостенных трубчатых заготовок из алюминиевого сплава АМГ2М и стали 20.

Используя результаты предварительных экспериментов в качестве входных факторов, были выбраны: диаметр заготовки – D; толщина заготовки – S; собственная частота установки – f.

В качестве функции отклика использовались: энергия разряда магнитно-импульсной установки – W.

Задача сводится к построению вторичной математической модели зависимости энергии от перечисленных выше факторов.

Предварительный анализ показал, что зависимости энергии от собственной частоты установки, диаметра и толщины заготовки имеют нелинейный характер, поэтому для их описания использовали полиномиальную модель четвертого порядка (3.1):

|

| (3.1) |

где y1 – значение выходного параметра (функции отклика); b0, bi, bii, bij – коэффициенты регрессии; xi, xj – кодированные значения входных параметров.

Для первых двух факторов натуральные и кодированные значения определяются по следующим зависимостям:

|

| (3.2) |

где X1 – натуральное значение фактора; X10 – натуральное значение основного уровня:

|

| (3.3) |

где X1max - максимальное натуральное значение фактора; X1min- минимальное натуральное значение фактора; ![]() 1– интервал варьирования натуральных значений.

1– интервал варьирования натуральных значений.

|

| (3.4) |

В табл. 3.2 приведены уровни двух факторов, соответствующих реальным значениям диаметров и толщин заготовок.

Для третьего фактора кодированные значения фактора определяются по следующим зависимостям:

|

| (3.5) |

Таблица 3.2

Уровни факторов и интервалы их варьирования

| Наименование фактора | Натуральное значение фактора: D, мм | Кодированное значение фактора: x1 | Натуральное значение фактора: S, мм | Кодированное значение фактора: x2 |

| Область эксперимента | ||||

| Основной уровень | 57 | 0 | 1,2 | 0 |

| Интервал варьирования | 30 | 1 | 0,6 | 1 |

| Нижний уровень | 27 | -1 | 0,6 | -1 |

| Верхний уровень | 87 | +1 | 1,8 | +1 |

В табл. 3.3 приведены уровни фактора, соответствующие реальным значениям собственных частот установок.

Таблица 3.3

Уровни факторов по значениям собственной частоты установки

| Наименование фактора: собственная частота установки | Натуральное значение фактора: f, Гц | Кодированное значение фактора, x3 |

| Область эксперимента | ||

| Нижний уровень | 5000 | -1 |

| Промежуточный уровень 1 | 32500 | -0,5 |

| Промежуточный уровень 2 | 60000 | 0 |

| Промежуточный уровень 3 | 87500 | +0,5 |

| Верхний уровень | 115000 | +1 |

В качестве плана эксперимента для получения зависимости параметра от трех основных факторов был использован трёхфакторный план [4], матрица которого приведена в табл. 3.4.

Таблица 3.4

Матрица планирования эксперимента

| № опыта | D(X1) | s(X2) | f(X3) |

| 1 | -1 | -1 | -1 |

| 2 | -1 | 0 | -1 |

| 3 | -1 | 1 | -1 |

| 4 | -1 | -1 | -0,5 |

| 5 | -1 | 0 | -0,5 |

| 6 | -1 | 1 | -0,5 |

| 7 | -1 | -1 | 0 |

| 8 | -1 | 0 | 0 |

| 9 | -1 | 1 | 0 |

| 10 | -1 | -1 | 0,5 |

| 11 | -1 | 0 | 0,5 |

| 12 | -1 | 1 | 0,5 |

| 13 | -1 | -1 | 1 |

| 14 | -1 | 0 | 1 |

| 15 | -1 | 1 | 1 |

| 16 | 0 | -1 | -1 |

| 17 | 0 | 0 | -1 |

| 18 | 0 | 1 | -1 |

| 19 | 0 | -1 | -0,5 |

| 20 | 0 | 0 | -0,5 |

| 21 | 0 | 1 | -0,5 |

| 22 | 0 | -1 | 0 |

| 23 | 0 | 0 | 0 |

| 24 | 0 | 1 | 0 |

| 25 | 0 | -1 | 0,5 |

| 26 | 0 | 0 | 0,5 |

| 27 | 0 | 1 | 0,5 |

| 28 | 0 | -1 | 1 |

| 29 | 0 | 0 | 1 |

| 30 | 0 | 1 | 1 |

| 31 | 1 | -1 | -1 |

| 32 | 1 | 0 | -1 |

| 33 | 1 | 1 | -1 |

| 34 | 1 | -1 | -0,5 |

| 35 | 1 | 0 | -0,5 |

| 36 | 1 | 1 | -0,5 |

| 37 | 1 | -1 | 0 |

| 38 | 1 | 0 | 0 |

| 39 | 1 | 1 | 0 |

| 40 | 1 | -1 | 0,5 |

| 41 | 1 | 0 | 0,5 |

| 42 | 1 | 1 | 0,5 |

| 43 | 1 | -1 | 1 |

| 44 | 1 | 0 | 1 |

| 45 | 1 | 1 | 1 |

Необходимые расчеты по определению коэффициентов регрессии были выполнены по программе R_3_16.exe, разработанной на кафедре МПФ ТулГУ.

Дисперсия воспроизводимости (опыта) принималась 5%-ным отклонением по взятым наугад строчкам плана. После обработки результатов были получены уравнения регрессии.

Значимость коэффициентов в полученной математической модели проверялась по t-критерию Стьюдента при уровне значимости 5% [4].

С учетом рассчитанных коэффициентов уравнения регрессии, устанавливающие зависимости энергии разряда магнитно-импульсной установки от диаметра и толщины заготовки и собственной частоты установки при степени деформации заготовки 17%, примут вид:

- энергия разряда необходимая для обжима стальной заготовки:

а) одновитковым индуктором

б) четырехвитковым цилиндрическим индуктором

в) индуктором-концентратром:

- энергия разряда, необходимая для обжима алюминиевой заготовки:

а) одновитковым индуктором

б) четырехвитковым цилиндрическим индуктором

![]()

в) индуктором-концентратром:

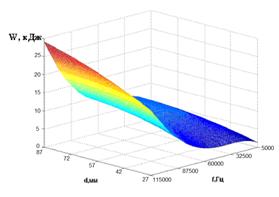

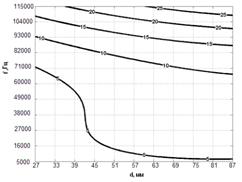

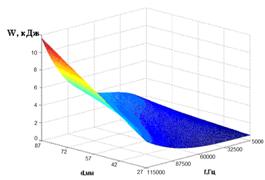

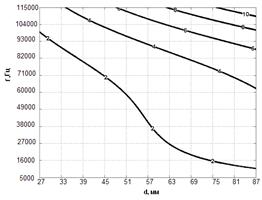

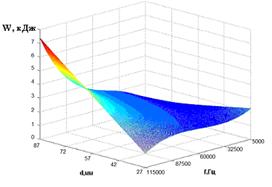

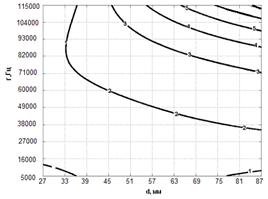

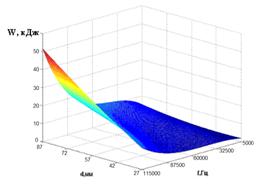

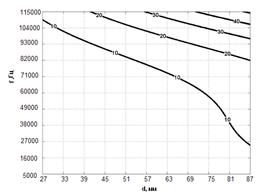

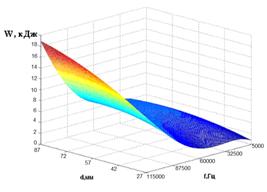

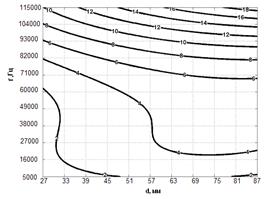

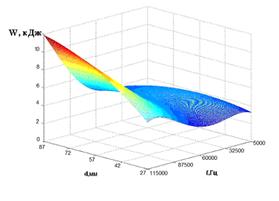

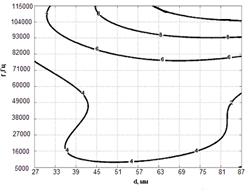

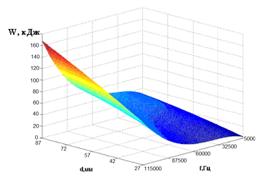

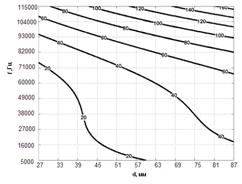

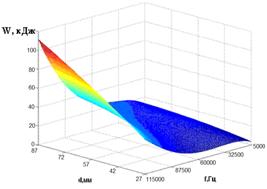

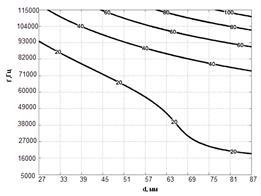

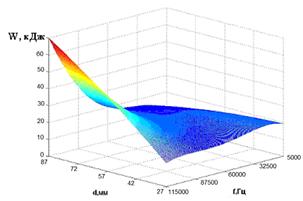

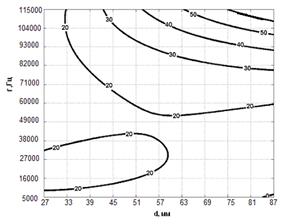

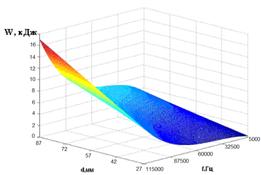

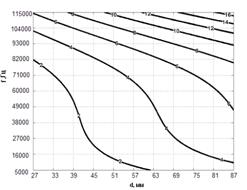

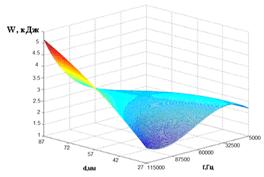

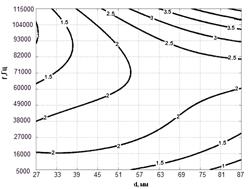

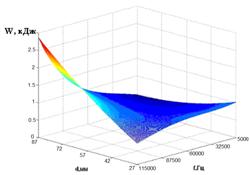

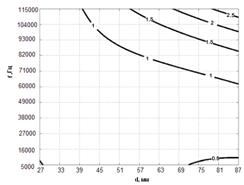

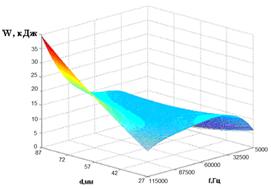

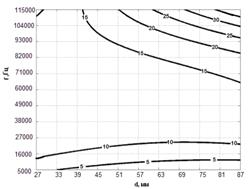

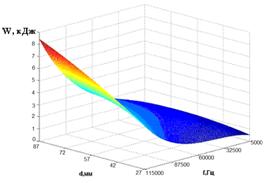

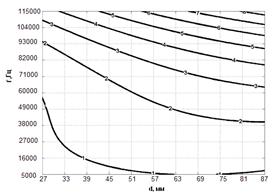

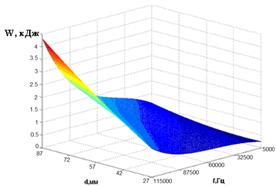

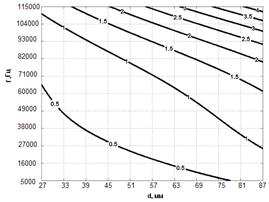

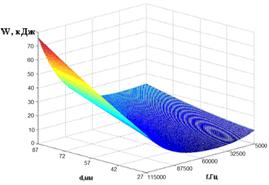

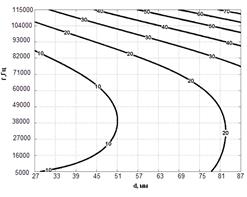

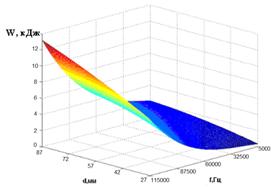

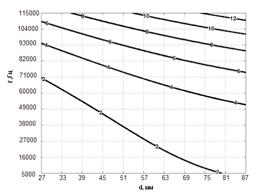

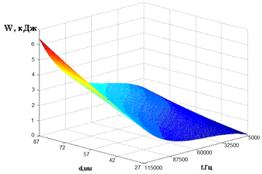

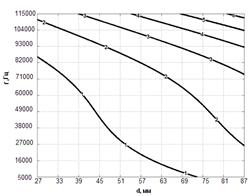

На графиках показаны поверхности отклика и их сечения, отражающие зависимость энергии разряда от диаметра и толщины заготовки, собственной частоты установки, для стальной (рис. 3.15 - 3.17) и алюминиевой (рис. 3.18 - 3.20) заготовок.

Анализ графиков (рис.3.15 - 3.17) показал, что во всём диапазоне изменения факторов наиболее эффективно процесс обжима реализуется при использовании индуктора-концентратора. Причем энергоемкость процесса при обжиме стальной заготовки четырехвитковым цилиндрическим индуктором возрастает в 1,3 – 1,5раза, а при использовании одновиткового индуктора в 2 - 3раза, по сравнению с индуктором-концентратором.

Для всех типов индукторов энергоёмкость процесса увеличивается с ростом частоты разряда, диаметра и толщины заготовки. С ростом толщины заготовки энергоёмкость процесса во всем диапазоне изменения факторов увеличивается практически по линейному закону для всех типов индукторов.

Влияние собственной частоты установки на процесс обжима наиболее сильно проявляется при больших значениях диаметров заготовки. При этом с изменением частоты от 5 до 115 кГц энергоемкость процесса для одновиткового увеличивается в 11 раз, для цилиндрического в 9,5 раз, а для индуктора-концентратора в 9 раз.

|

|

|

а

|

|

|

б

|

|

|

в

Рис.3.15. Зависимость энергии разряда W от собственной частоты установки и от диаметра стальной заготовки толщиной 0,6 мм при обжиме индуктором: а - одновитковым; б – четырехвитковым цилиндрическим; в – индуктором-концентратором

|

|

а

|

|

|

б

|

|

|

в

Рис.3.16. Зависимость энергии разряда W от собственной частоты установки и от диаметра стальной заготовки толщиной 1,2мм при обжиме индуктором: а - одновитковым; б – четырехвитковым цилиндрическим; в – индуктором-концентратором

|

|

а

|

|

|

б

|

|

|

в

Рис.3.17. Зависимость энергии разряда W от собственной частоты установки и от диаметра стальной заготовки толщиной 1,8мм при обжиме индуктором: а - одновитковым; б – четырехвитковым цилиндрическим; в – индуктором-концентратором

|

|

а

|

|

|

б

|

|

|

в

Рис.3.18. Зависимость энергии W от собственной частоты установки и от диаметра алюминиевой заготовки толщиной 0,6мм при обжиме индуктором: а -одновитковым; б – четырехвитковым цилиндрическим; в – индуктором-концентратором

|

|

а

|

|

|

б

|

|

|

в

Рис.3.19. Зависимость энергии W от собственной частоты установки и от диаметра алюминиевой заготовки толщиной 1,2мм при обжиме индуктором: а - одновитковым; б – четырехвитковым цилиндрическим; в – индуктором-концентратором

|

|

а

|

|

|

б

|

|

|

в

Рис.3.20. Зависимость энергии W от собственной частоты установки и от диаметра алюминиевой заготовки толщиной 1,8мм при обжиме индуктором: а -одновитковым; б – четырехвитковым цилиндрическим; в – индуктором-концентратором

Влияние диаметра заготовки наиболее сильно проявляется для всех типов индукторов в диапазоне высоких частот собственной частоты установки.

При обжиме алюминиевой заготовки самым эффективным индуктором является также индуктор-концентратор. При использовании четырехвиткового цилиндрического индуктора энергоемкость процесса возрастает в 1,8 – 2 раза, для одновиткового она увеличивается в 10 раз, по сравнению с индуктором-концентратором во всем диапазоне изменения факторов.

Аналогично, как и для стальной заготовки, для всех типов индукторов энергоёмкость процесса увеличивается с ростом частоты разряда, диаметра и толщины заготовки. С ростом толщины заготовки энергоёмкость процесса во всем диапазоне изменения факторов увеличивается практически по линейному закону для всех типов индукторов.

Влияние собственной частоты установки на процесс обжима наиболее сильно проявляется при больших значениях диаметров заготовки. При этом с изменением частоты от 5 до 115 кГц энергоемкость процесса для одновиткового увеличивается в 10 раз, для цилиндрического в 9 раз, а для индуктора-концентратора в 8,5 раза.

Оценивая полученные результаты можно констатировать, что при обжиме стальной заготовки энергозатраты возрастают в 2 - 2,5 раза по сравнению с обжимом алюминиевой заготовки.

Похожие работы

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев