Навигация

Расчет стойкости штампов

3.6 Расчет стойкости штампов

Долговечность штампов измеряется количеством деталей отштампованных до полного износа рабочих частей, определяемого невозможностью их восстановления и получением размерного брака штампуемых деталей.

Значительно раньше этого брака возникает брак по снижению качества штампуемых деталей (заусенцы при вырубке и пробивке, задиры, риски и царапины при вытяжке и гибке). Этот вид брака сравнительно легко устранить путем перешлифовки вырубных и пробивных штампов или зачистки наростов металла на поверхности вытяжных и гибочных штампов.

Таким образом, следует различать долговечность, или полную стойкость штампов, и промежуточную стойкость или стойкость между двумя перешлифовками.

Полная стойкость штампов находится в прямой зависимости от качественной стойкости, так как количество допустимых перешлифовок и зачисток ограничено полным использованием рабочих деталей штампов.

Стойкость штампов зависит от следующих факторов:

- сорта и механических свойств штампуемого материала;

- конфигурации детали;

- относительной толщины материала;

- конструкции штампа и типа производимой операции;

- величины зазора;

- материала и термообработки рабочих деталей штампа;

- состояния пресса;

- способа и типа смазки

Стойкость штампов является условным понятием, так как различные рабочие части изнашиваются по-разному.

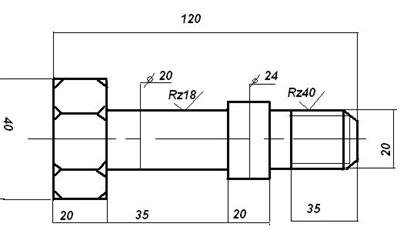

Расчет стойкости штампа производится по разделительной операции пробивки.

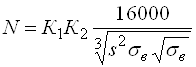

Расчетная формула для определения стойкости пробивных штампов до перешлифовки имеет вид (3.7) /2/:

(3.7)

(3.7)

где: ![]() - предел прочности штампуемого материала, МПа;

- предел прочности штампуемого материала, МПа;

К1 = 0.3 - коэффициент материала рабочих частей;

К2 = 0.55 - коэффициент толщины материала.

Указанная формула выведена для следующих производственно-технологических условий: штампуемый материал - Ст.3, Ст.4, Сталь 08кп, 08пс; толщина материала 0.6 - 2 мм; материал пуансона и матрицы - Сталь У10А; критерий износа - образование заусенца высотой 0.2 мм.

тыс. штук

тыс. штук

3.7 Закрытая высота штампов

Закрытая высота штампов должна укладываться в межштамповое пространство пресса, которое измеряется при ходе ползуна вниз и регулировке вверх, т.е. в характеристике указывают максимальную высоту штампа, который может быть установлен на данном прессе. Минимальная высота штампа будет соответствовать размеру межштампового пространства за вычетом длины регулировки ползуна. Параметр высоты межштампового пространства обычно указывается от стола пресса. Поскольку на стол пресса обычно устанавливается подштамповая плита, то при определении наибольшей и наименьшей высоты устанавливаемого штампа необходимо учитывать высоту подштамповой плиты, которая должна быть вычтена из длины межштампового пространства. Высота подштамповой плиты также является одним из параметров характеристики пресса и указывается в его паспорте.

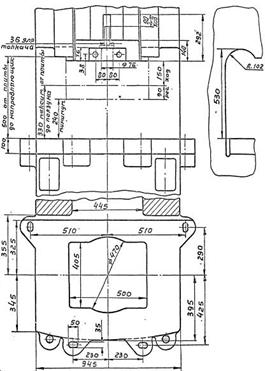

Размеры ползуна и плиты пресса указывается справа налево по фронту и спереди назад, и служат для определения габаритных размеров в плане штампов, которые могут быть установлены на прессе данного типоразмера.

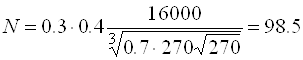

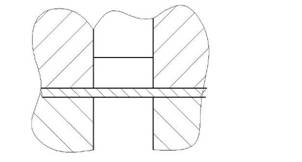

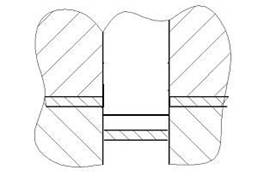

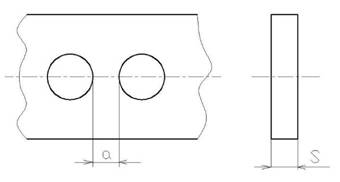

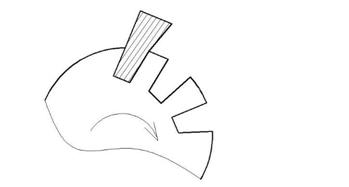

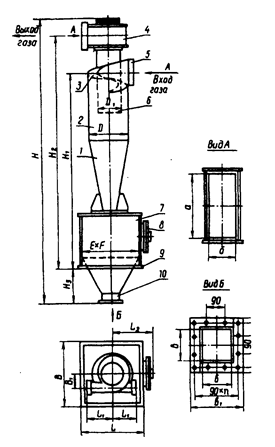

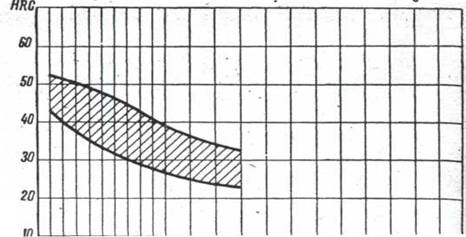

Чертеж штампового пространства пресса ЗИЛ 80 показан на рис. 3.6, рис.3.7. Как видно их чертежа, закрытая высота штампов должна лежать в пределах 240 – 330 мм.

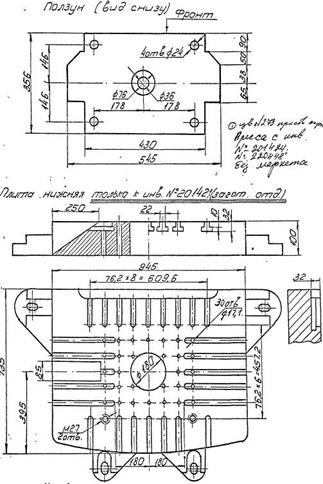

В связи с тем, что оборудование выбрано несколько большего усилия, чем требуется по расчету, то минимальная закрытая высота пресса несколько превышает минимально возможную высоту штампов, а габаритные размеры стола и ползуна пресса больше необходимых. Все это требует применения более толстых и более габаритных плит штампов, что в принципе не очень оправдано. Поэтому, в дипломном проекте предлагается выполнить промежуточную адаптерную плиту, крепящуюся к ползуну пресса. Применение данной плиты позволит избежать излишне раздутых габаритов штамповых плит.

Рис. 3.6. Штамповое пространство пресса ЗИЛ 80.

Рис.3.7. Нижняя плита и ползун пресса ЗИЛ 80.

3.8 Основные направления модернизации выбранного оборудования

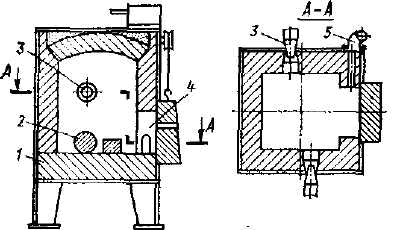

Конструкция пресса ЗИЛ 80, при всех своих преимуществах, обладает рядом существенных недостатков. Основным недостатком является расположение муфты-тормоза не на главном валу, что способствует значительным потерям энергии на проскальзывание дисков при работе пресса в режиме единичных ходов. К другим недостаткам можно отнести отсутствие таких современных частных вспомогательных устройств, как механическая регулировка закрытой высоты, устройств для предохранения пресса от перегрузок и вывода из распора, средств быстрого крепления штампов. В дипломном проекте предлагается разработка конструкции регулировки закрытой высоты с механическим приводом, которая может быть встроена в ползун пресса ЗИЛ 80 путем незначительной механической доработки ползуна и станины пресса. Конструкция механизма регулировки представлена на рис.3.8.

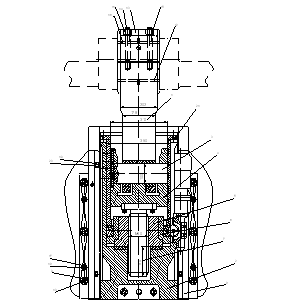

Рис.3.8. Конструкция механизма регулировки закрытой высоты с механическим приводом для пресса ЗИЛ 80

Расчет привода механизма регулировки закрытой высоты.

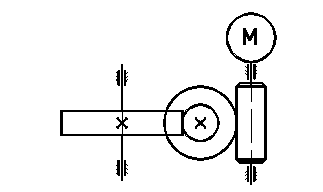

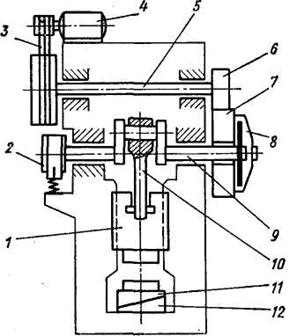

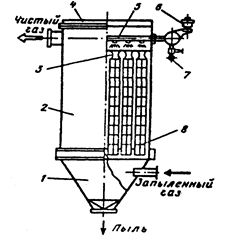

Схема привода механизма регулировки закрытой высоты показана на рис. 3.9.

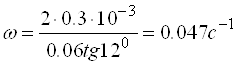

Угловая скорость вращения винта может быть определена по формуле (3.8) /5/:

,(3.8)

,(3.8)

где ![]() - скорость ползуна в процессе наладки;

- скорость ползуна в процессе наладки;

![]() - средний радиус винта;

- средний радиус винта;

![]() - угол наклона резьбы.

- угол наклона резьбы.

Рис. 21 Схема привода механизма регулировки закрытой высоты пресса ЗИЛ 80.

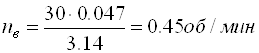

Частота вращения винта может быть определена по формуле (3.8):

,(3.8)

,(3.8)

Мощность привода может быть рассчитана из условия равенства мощности вращательного движения винта и мощности поступательного движения ползуна (3.9):

![]() ,(3.9)

,(3.9)

где ![]() - крутящий момент на винте;

- крутящий момент на винте;

![]() - масса ползуна.

- масса ползуна.

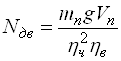

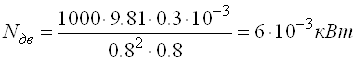

Мощность на валу электродвигателя может быть определена по формуле (3.10):

,(3.10)

,(3.10)

где ![]() - КПД червячной передачи;

- КПД червячной передачи;

![]() - КПД винтовой пары.

- КПД винтовой пары.

.

.

Частота вращения электродвигателя может быть определена по формуле (3.11):

![]() , (3.11)

, (3.11)

где ![]() - передаточное отношение первой червячной пары;

- передаточное отношение первой червячной пары;

![]() - передаточное отношение второй червячной пары.

- передаточное отношение второй червячной пары.

![]()

Выбираем двигатель 4АА63А6У3 мощностью 0.18кВт и частотой вращения 980об/мин.

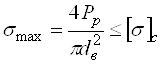

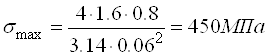

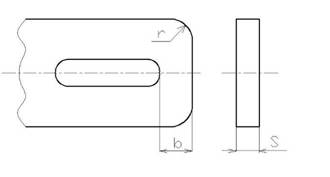

Расчет винтовой пары на прочность.

Условие прочности винта на сжатие можно определить по формуле (3.12):

,(3.12)

,(3.12)

где ![]() - расчетное усилие на винте.

- расчетное усилие на винте.

- допустимое напряжение сжатия.

- допустимое напряжение сжатия.

![]() - предел текучести материала винта;

- предел текучести материала винта;

![]() - коэффициент запаса.

- коэффициент запаса.

,

,

.

.

Похожие работы

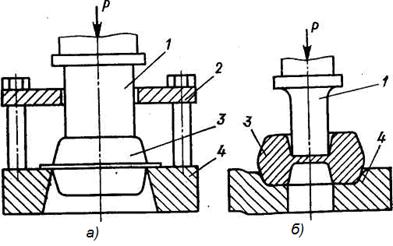

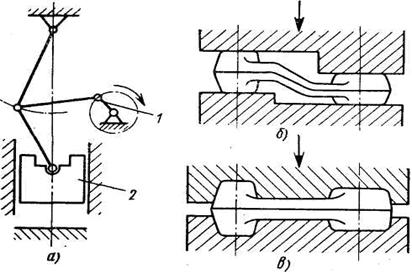

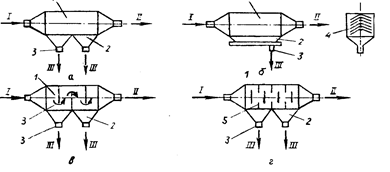

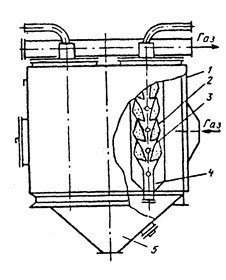

... простых деталей на малую длину. Пуансон эластичный, обычно из губчатой резины. III – третий способ для получения деталей виде усеченного конуса, пирамиды и т.д. Оборудование и специальная технологическая оснастка для листовой штамповки Для листовой штамповки применяются гидравлические и механические прессы (кривошипные, эксцентриковые, фрикционные). Штампы для листовой штамповки могут ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

... концентрация пыли в выбросах цеха снизится и будет находится в пределах показателя ПДВ или будет превышать его незначительно. 6.3 Описание технологической схемы очистки выбросов цеха литья пластмасс В цехе литья пластмасс основными источниками загрязнения атмосферного воздуха являются термопластавтоматы в количестве 12 штук и сушильные шкафы, в которых ведется подготовка материала к ...

... 11,46 ч.~ 12 часов. Время низкого отпуска принимаем 120 мин. 1.4.5 Разработка и описание технологической карты химико-термической обработки деталей Технологическая карта - часть маршрутной технологии. Технологическая карта - это основной документ термического участка, в которой указан маршрут перемещения детали по участку. Зубчатое колесо подается на термический участок с помощью ...

0 комментариев