Навигация

Описание конструкции штампов

3.2 Описание конструкции штампов

Чертежи штампов представлены на листах №3 - №7 графической части дипломного проекта.

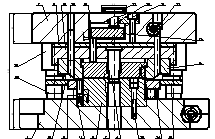

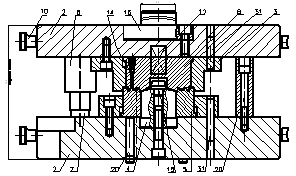

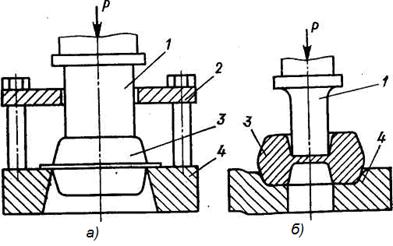

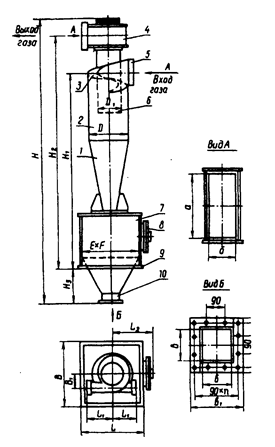

Комбинированный штамп совмещенного действия для первой операции представлен на рис.3.1.

Рис.3.1. Чертеж штампа для первой операции.

Исходной заготовкой является полоса 130×1000мм толщиной 0.7мм. На данной операции из полосы вырубается круг диаметром 125мм, в котором пробивается отверстие диаметром 22мм. Полос подается в штамп справа-налево до упора 5, после чего одновременно пуансоном 4 пробивается отверстие диаметром 22мм, а пуансоном 3 вырубается круг диаметром 125мм. При ходе ползуна пресса вверх заготовка выталкивается из матрицы на поверхность штампа выталкивателем 7, работающим от толкателя пресса через промежуточный толкатель 18 и траверсу 13.

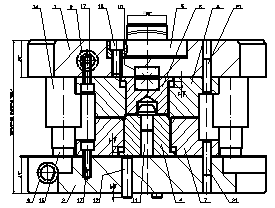

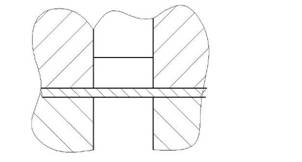

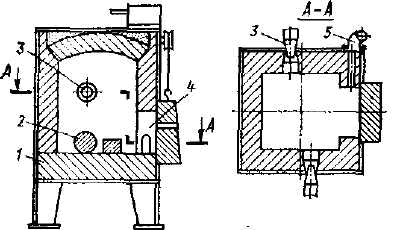

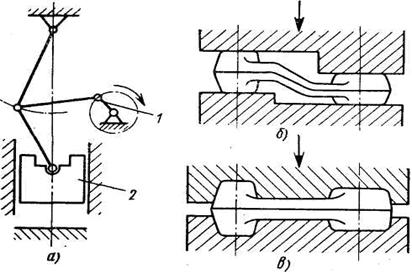

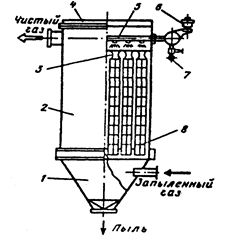

Формовочный штамп простого действия для второй операции представлен на рис.3.2. Заготовка укладывается на прижим 4, фиксация и центрирование осуществляется с помощью фиксатора 11. При ходе ползуна пресса вниз, заготовка вначале зажимается между нижним прижимом 4 и верхним 6, после чего происходит дальнейшее сближении половин штампа и окончательная формовка заготовки. При ходе верхней половины штампа вверх деталь выталкивается из формовочной матрицы 8 с помощью выталкивателя 6, работающего от пружины 10. Окончательно деталь остается висеть на прижиме 4, что облегчает ее удаление.

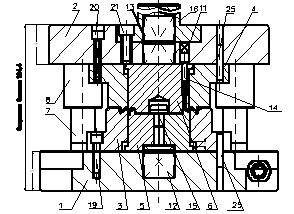

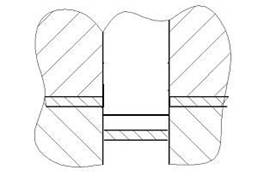

Формовочный штамп простого действия для третьей операции представлен на рис.3.3. Заготовка укладывается на прижим 5, фиксация и центрирование осуществляется с помощью фиксатора 15. При ходе ползуна пресса вниз, заготовка вначале зажимается между нижним прижимом 5 и верхним 6, после чего происходит дальнейшее сближении половин штампа и окончательная формовка заготовки. При ходе верхней половины штампа вверх, деталь снимается с прижима 6 отлипателем 14, работающего от пружины 11. Окончательно деталь остается висеть на прижиме 5, что облегчает ее удаление.

Рис.3.2. Чертеж штампа для второй операции.

Рис.3.3. Чертеж штампа для третьей операции.

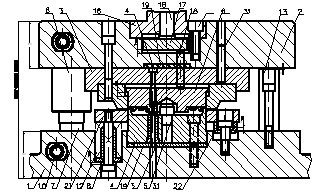

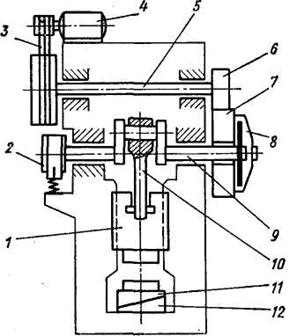

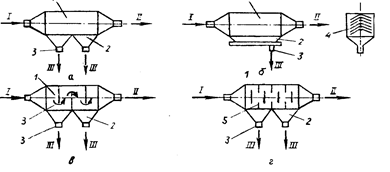

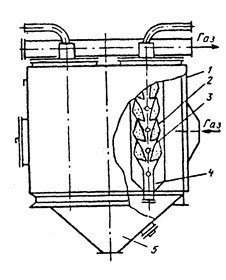

Комбинированный штамп совмещенного действия для четвертой операции представлен на рис.3.4. На этой операции происходит обрезка детали по контуру на диаметр 110.4 мм, а также пробивка 8-ми отверстий диаметром 3 мм. Заготовка укладывается на пуансон-матрицу 4, фиксация и центрирование осуществляется с помощью фиксатора 5. При ходе ползуна пресса вниз, заготовка вначале зажимается между нижней матрицей 4и верхним прижимом 6, после чего происходит дальнейшее сближении половин штампа, пробивка отверстий с одновременной вырубкой по контуру. При ходе верхней половины штампа вверх, деталь выталкивается из матрицы выталкивателем 6 на поверхность штампа, отход в виде кольцевого ободка снимается с пуансона 4 съемником 21, а отход от пробивки отверстий удаляется на провал.

Рис.3.4. Чертеж штампа для четвертой операции.

Комбинированный штамп совмещенного действия для пятой операции представлен на рис.3.5. На этой операции происходит формовка центральной части детали, а также отбортовка краев детали для последующей завальцовки при сборке. Заготовка укладывается на прижим 4, фиксация и центрирование осуществляется с помощью фиксатора 15. При ходе ползуна пресса вниз, вначале формуется центральная часть заготовки между прижимами 4 и 6, затем при дальнейшем ходе пуансона происходит отбортовка края детали вокруг пуансона 5. При ходе верхней половины штампа вверх, деталь выталкивается из матрицы выталкивателем 6, а с выталкивателя 6 снимается съемником 14 и падает на поверхность штампа, откуда удаляется пинцетом.

Рис.3.5. Чертеж штампа для пятой операции.

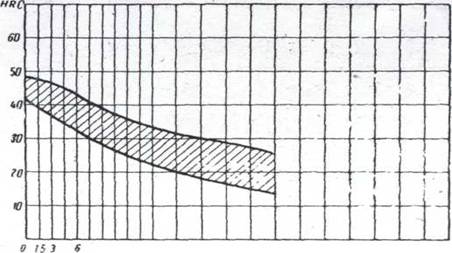

3.3 Выбор материала и термообработки основных деталей штампов

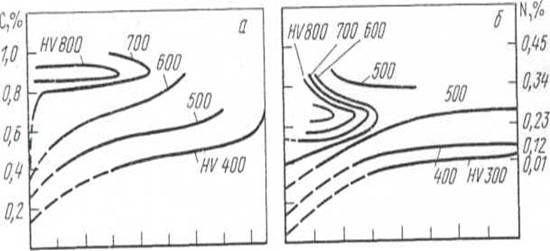

Рабочие детали штампов подвергаются ударной нагрузке с сильной концентрацией напряжений на рабочих кромках или на рабочей поверхности. Поэтому к материалу пуансонов и матриц предъявляются требования высокой или повышенной твердости и износостойкости при наличии достаточной вязкости. Материал должен хорошо сопротивляться износу от трения, должен сохранять острые режущие кромки без разрушения и затупления в течение как можно большего времени. Материал должен быть дешевым и не дефицитным. В зависимости от локальной фактической нагрузки режущих кромок пуансонов и матриц (в зависимости от отношения s/d, т.е. толщины заготовки к диаметру пробиваемого отверстия), согласно рекомендациям /3/ можно использовать следующие марки сталей:

1. Углеродистые инструментальные стали небольшой прокаливаемости (диаметром до 25 мм) У8А, У10А, У8, У10;

2. Легированные стали повышенной прокаливаемости (диаметром до 45 мм) Х09 (ШХ9), 9Х, 9ХС, ХВГ, 9ХВГ;

3. Высокохромистые стали (диаметром до 80 мм) Х12Ф1, Х12Ф, Х12М, Х12ТФ, Х12М;

4. Легированные стали повышенной вязкости 4ХС, 6ХС, 5ХВ2С, 5ХВГ.

При выборе материала для вырубки деталей простой конфигурации из материала толщиной 2 мм рекомендуется применять для пуансонов и матриц стали Х12МФ либо У10А.

Применительно к разработанным конструкциям штампов выбираем следующие марки стали:

Вырубные и пробивные пуансоны: Х12M либо У10А, HRCэ 55...59;

Вырубные и пробивные матрицы: Х12M либо У10А, HRCэ 57...63;

Формовочные пуансоны и матрицы, включая совмещенные с прижимами: У10А, HRCэ 57...61;

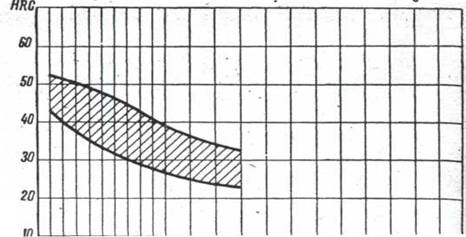

Плиты: Сталь 35Л либо СЧ20 либо Ст.3;

Державки: Сталь 45, HRCэ 42...46, либо без закалки;

Прижимы и съемники: сталь 20 для крупных деталей, сталь 45 для мелких деталей, калить HRCэ 42...46;

Направляющие колонки и втулки: сталь 20, цементация на глубину 0.2мм, HRCэ 59...63.

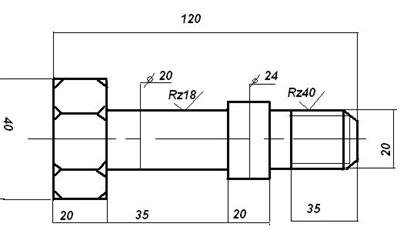

Штампы для холодной листовой штамповки представляют собой сложную конструкцию, состоящую из большого количества деталей разнообразного технологического и конструктивного назначения. Исходя из условий работы и различного характера сопряжения, эти детали требуют различной точности изготовления.

Например, поверхности деталей, не соприкасающихся с другими деталями, а так же поверхность отверстий после сверления должны иметь шероховатость поверхности не ниже величины 6.3;

Опорные поверхности плит обычной твердости, поверхности державок пуансонов и матриц – шероховатость поверхности 1.6;

Рабочие поверхности гибочных и вытяжных пуансонов – не ниже 0.8;

Рабочие поверхности вырубных, пробивных пуансонов, рабочие поверхности вытяжных и формовочных пуансонов и матриц, направляющие поверхности колонок и отверстия направляющих втулок изготавливаются с шероховатостью поверхности не ниже 0.4.

Похожие работы

... простых деталей на малую длину. Пуансон эластичный, обычно из губчатой резины. III – третий способ для получения деталей виде усеченного конуса, пирамиды и т.д. Оборудование и специальная технологическая оснастка для листовой штамповки Для листовой штамповки применяются гидравлические и механические прессы (кривошипные, эксцентриковые, фрикционные). Штампы для листовой штамповки могут ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

... концентрация пыли в выбросах цеха снизится и будет находится в пределах показателя ПДВ или будет превышать его незначительно. 6.3 Описание технологической схемы очистки выбросов цеха литья пластмасс В цехе литья пластмасс основными источниками загрязнения атмосферного воздуха являются термопластавтоматы в количестве 12 штук и сушильные шкафы, в которых ведется подготовка материала к ...

... 11,46 ч.~ 12 часов. Время низкого отпуска принимаем 120 мин. 1.4.5 Разработка и описание технологической карты химико-термической обработки деталей Технологическая карта - часть маршрутной технологии. Технологическая карта - это основной документ термического участка, в которой указан маршрут перемещения детали по участку. Зубчатое колесо подается на термический участок с помощью ...

0 комментариев