Навигация

Выбор материала изделия и сортамента листового материала

2.1 Выбор материала изделия и сортамента листового материала

Вопрос выбора материала является первым, который приходится решать при изготовлении деталей штамповкой. Его решение во многом определяет вид и конструкцию изделия, оказывает решающее влияние на технологические факторы. В зависимости от назначения и условий работы изделия, а также технологии штамповки металл подбирается с теми или иными механическими и технологическими характеристиками.

Для штамповки применяется большое количество металлов, а также неметаллических материалов. Наибольшее применение в машиностроении имеет тонколистовая, качественная углеродистая сталь. Это наиболее дешевый материал, обладающий хорошими механическими и технологическими свойствами.

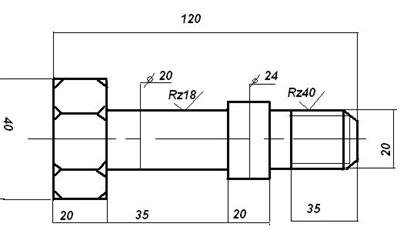

К детали-представителю не предъявляется каких либо существенных требований по твердости, прочности и жесткости. С другой стороны, конструкция детали достаточно сложна и требует больших степеней деформаций в процессе изготовления. Поэтому, для изготовления данной детали выбирается углеродистая конструкционная сталь общего назначения 08кп ГОСТ 9045-93.

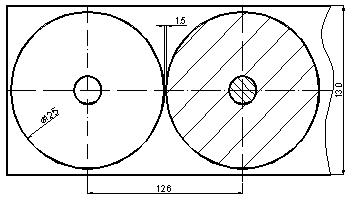

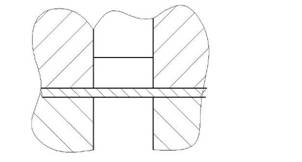

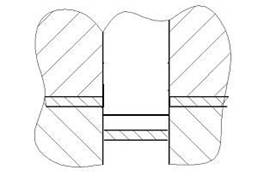

Чертеж детали приведен на рис.1.1, переходы штамповки приведены на листе №2 графической части проекта.

Применяемый в листоштамповочном производстве материал по виду заготовки разделяется на листы, полосы, ленты и штучные заготовки.

В массовом и крупносерийном производстве наиболее (а предлагаемое производство можно отнести к крупносерийным) целесообразно применять нештучный материал, так как для каждого размера заготовки можно заказать ленту соответствующей ширины, сокращая отходы до минимума. Кроме того, лента дает возможность широко пользоваться различными типами автоматических подач, которые значительно увеличивают производительность, уменьшают затраты на рабочую силу и способствуют безопасности в работе.

Однако, как уже говорилось выше, на начальном этапе развития приобретение подач и сопутствующих средств автоматизацию не под силу многим предпринимателям, поэтому в качестве заготовки выберем полосу длиной 2000 мм. Соответственно полосу будем получать резкой стандартных листов размерами 1000×2000 ГОСТ19904-90. Для удобства подачи в пресс полосы предлагается резать поперек листа. В этом случае для резки можно использовать любые кривошипные ножницы с наклонным ножом, длинной ножа более 1050 мм.

2.2 Определение схемы раскроя и величины перемычек

Экономия металла и уменьшение отходов в холодной листовой штамповке имеют весьма важное значение, особенно в крупносерийном и массовом производстве.

Раскрой должен обеспечивать экономию металла, высокое качество детали, высокую производительность, простоту штампа, а также простоту и безопасность работы.

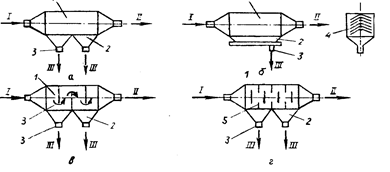

Существуют прямой, наклонный, встречный, комбинированный, многорядный и другие типы раскроя с отходами.

Экономичность раскроя в значительной степени зависит от правильной величины перемычек. Основное назначение перемычек - компенсировать погрешности подачи материала и фиксации его в штампе с тем, чтобы обеспечить полную вырезку детали по всему контуру и предотвратить получение бракованных деталей. Кроме того перемычки должны обладать достаточной прочностью и жесткостью, необходимой для подачи материала.

В предлагаемом процессе в результате первой операции получается круг диаметром 125 мм. Круглые изделия диаметром свыше 150 мм обычно вырубают в один ряд /1/, при меньших размерах выгоднее штамповать в несколько рядов в штамповом порядке – многорядный штамповый раскрой, поскольку при этом несколько возрастает коэффициент использования материала.

В нашем случае более удобно штамповать в один ряд, поскольку это позволит иметь минимальные габариты штампа, минимальные технологические усилия и, соответственно, минимальный типоразмер оборудования.

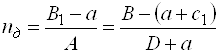

Расчет номинальной ширины ленты /1/ производим по формуле (2.1) исходя из условия сохранения необходимой минимальной боковой перемычки.

![]() (2.1)

(2.1)

где: ![]() - расчетная ширина заготовки;

- расчетная ширина заготовки;

![]() - диаметр вырезаемой заготовки;

- диаметр вырезаемой заготовки;

![]() - величина перемычки от края полосы;

- величина перемычки от края полосы;

Таким образом, расчетная ширина полосы:

![]()

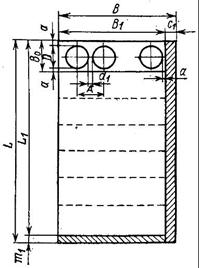

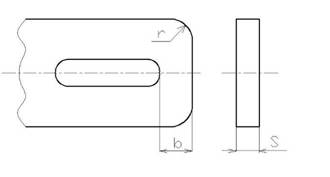

Величину перемычки между деталями назначаем равной 1.5мм /3/. Окончательная схема раскроя представлена на рис.2.1.

Рис.2.1. Схема раскроя полосы.

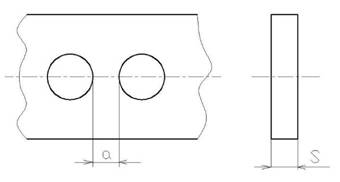

2.3 Расчет коэффициента использования материала

Разрезку листа на полосы, как правило, производят с таким расчетом, чтобы от него оставалось как можно меньше отходов. При этом следует учитывать, что расположить полосу на листе можно как в поперечном, так и в продольном направлениях. Если позволяют размеры ножниц, то лучше всего располагать полосы вдоль длинной стороны листа, т.к. продольный раскрой листа всегда производительней поперечного. Однако более короткие полосы удобнее в работе и требует меньшего размера ножниц, поэтому резку полос будем осуществлять поперек листа. Схема раскроя листа представлена на рис.2.2.

Рис.2.2. Схема поперечного раскроя листа.

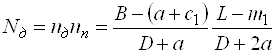

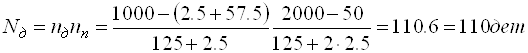

Количество деталей, получаемых при поперечном раскрое из одной полосы, может быть определено по формуле (2.2) /1/:

.(2.2)

.(2.2)

Количество полос, получаемых из листа, по формуле (2.3):

.(2.3)

.(2.3)

В этих формулах: ![]() и

и ![]() - отходы при раскрое по ширине и длине листа;

- отходы при раскрое по ширине и длине листа; ![]() - шаг подачи;

- шаг подачи; ![]() - ширина полосы;

- ширина полосы; ![]() и

и ![]() - полная ширина и длина листа;

- полная ширина и длина листа; ![]() и

и ![]() - ширина и длина листа без отхода.

- ширина и длина листа без отхода.

Общее количество деталей, получаемых из листа, определяется по формуле (2.4).

. (2.4)

. (2.4)

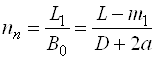

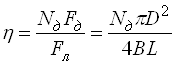

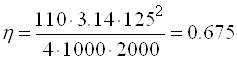

Коэффициент использования материала для данного технологического процесса определится по формуле (2.5):

, (2.5)

, (2.5)

Похожие работы

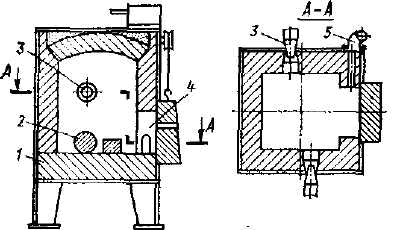

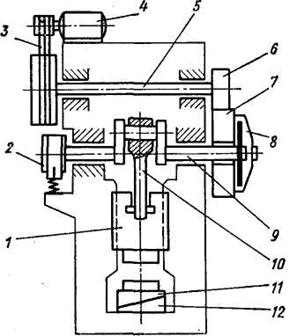

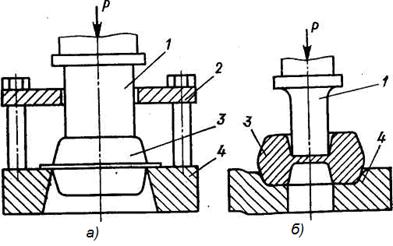

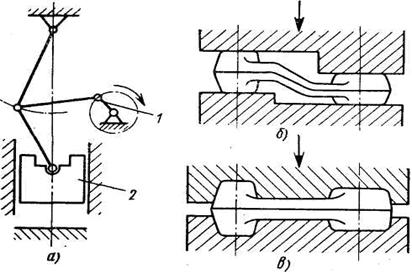

... простых деталей на малую длину. Пуансон эластичный, обычно из губчатой резины. III – третий способ для получения деталей виде усеченного конуса, пирамиды и т.д. Оборудование и специальная технологическая оснастка для листовой штамповки Для листовой штамповки применяются гидравлические и механические прессы (кривошипные, эксцентриковые, фрикционные). Штампы для листовой штамповки могут ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

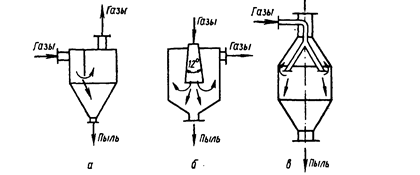

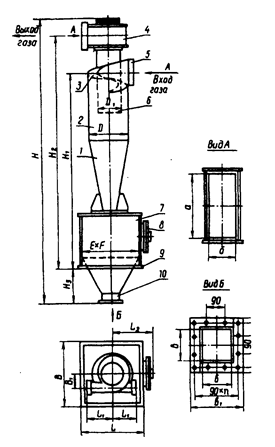

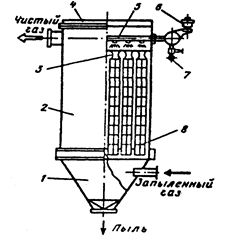

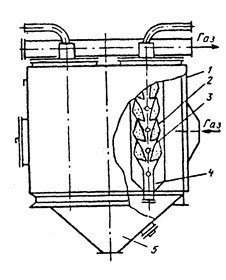

... концентрация пыли в выбросах цеха снизится и будет находится в пределах показателя ПДВ или будет превышать его незначительно. 6.3 Описание технологической схемы очистки выбросов цеха литья пластмасс В цехе литья пластмасс основными источниками загрязнения атмосферного воздуха являются термопластавтоматы в количестве 12 штук и сушильные шкафы, в которых ведется подготовка материала к ...

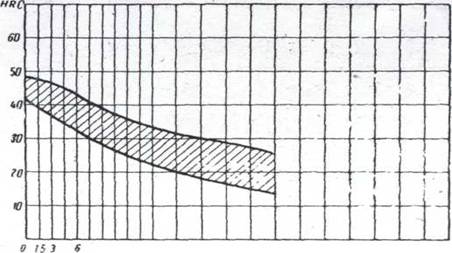

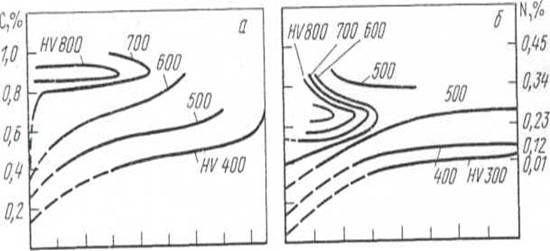

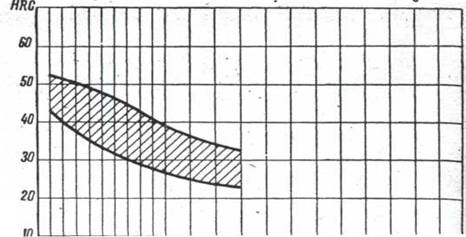

... 11,46 ч.~ 12 часов. Время низкого отпуска принимаем 120 мин. 1.4.5 Разработка и описание технологической карты химико-термической обработки деталей Технологическая карта - часть маршрутной технологии. Технологическая карта - это основной документ термического участка, в которой указан маршрут перемещения детали по участку. Зубчатое колесо подается на термический участок с помощью ...

0 комментариев