Навигация

Технологичность конструкции детали

1.2 Технологичность конструкции детали

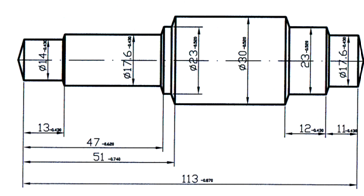

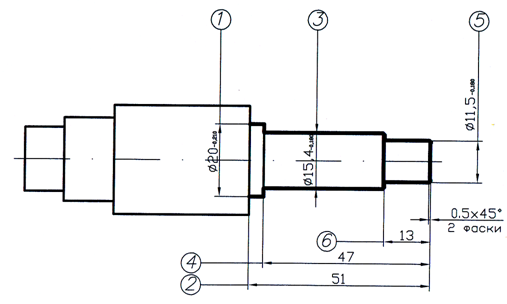

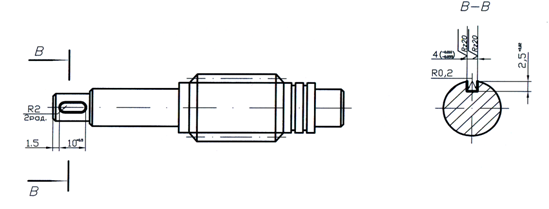

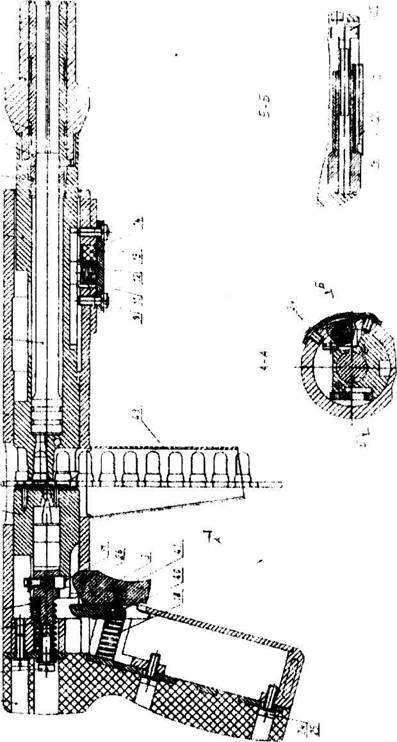

Анализ чертежа червяка показал, что все разрезы и выносные элементы, совершенно четко и однозначно объясняют ее конфигурацию и возможные способы получения заготовки; чертеж содержит все необходимые сведения о материале детали, термической обработке, массе детали; деталь не имеет каких-либо труднодоступных поверхностей, все поверхности доступны для обработки и ремонта; на многих операциях возможно применение широкоуниверсального оборудования, а также универсального инструмента, так как даже с его помощью можно добиться заданных конструктором параметров; возможен свободный доступ инструмента к обрабатываемым поверхностям; отсутствие глухих отверстий; деталь не является достаточно жесткой, поэтому при обработке необходимо использовать люнет; на чертеже проставлены все необходимые требования для изготовления червяка. Все выше перечисленное позволяет сделать вывод, что деталь является достаточно технологичной.

1.3 Задачи проекта

Основной задачей проекта является получение экономического эффекта от модернизации технологического процесса изготовления детали.

В данном проекте для достижения экономического эффекта предлагается применить следующие меры:

1. Спроектировать заготовку с максимальным коэффициентом использования материала и с минимальной себестоимостью.

2. Разработать технологический процесс изготовления червяка с использованием новейших достижений науки и техники, отвечающий требованиям технологичности (экономичности, точности, качества и т.д.).

2. ВЫБОР СТРАТЕГИИ И ВЫБОР ПРОИЗВОДСТВА

В соответствии с заданной программой выпуска 1000 деталей в год и массой детали 9,1 кг выбираем серийный тип производства [1].

Для серийного типа производства характерны следующие показатели технологического процесса:

· Форма организации технологического процесса – переменно-постоянная;

· Повторяемость выпуска – периодическое повторение партии;

· Вид технологического процесса – единичный;

· Заготовка – отливка, штамповка, прокат;

· Оборудование – универсальное, частично-специализированное;

· Загрузка оборудования – периодическая смена деталей на станках;

· Расстановка оборудования на участке – по ходу технологического процесса;

· Оснастка – универсальная и специальная;

Исходя из вышеперечисленного, стратегией проекта будем считать получение экономического эффекта путем уменьшения штучного времени, предположительно на заготовительной операции, введением нового способа получения заготовки; применением модернизированного оборудования.

3. ВЫБОР И ПРОЕКТИРОВАНИЕ ЗАГОТОВКИ

3.1 Выбор вида и методов получения заготовки [2]

3.1.1.Заготовку в базовом варианте техпроцесса получали из пруткового проката Æ85 мм.

Размеры заготовки d x L : Æ85 х 600

Масса заготовки из пруткового проката:

![]() ,кг (3.1)

,кг (3.1)

где r - плотность материала;

V – объем прутка;

![]()

![]() ,мм3 (3.2)

,мм3 (3.2)

где R – радиус прутка;

L – длина заготовки;

mз = 7,86 × 10-6 × 3,14 × 42,52 × 600= 26,76 кг

коэффициент полезного использования материала:

![]() (3.3)

(3.3)

где, ![]() - масса детали;

- масса детали;

![]() - масса заготовки;

- масса заготовки;

![]()

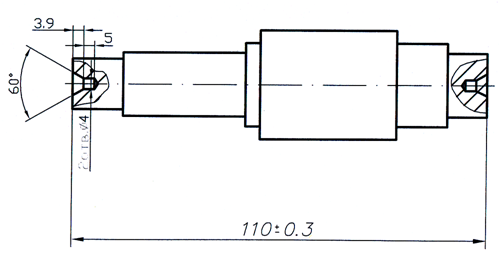

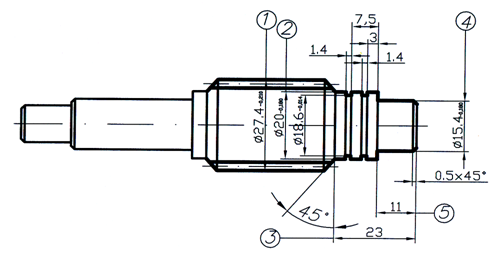

3.1.2 Заготовку в проектном варианте техпроцесса предложено изготовить методом пластического деформирования – штамповка на прессе с выталкивателем.

Для обоснования проведем ряд расчетов.

а) параметры облойной канавки:

- толщина полека для облоя:

![]() ,мм (3.4)

,мм (3.4)

где ![]() - коэффициент равный 0,015;

- коэффициент равный 0,015;

![]() - площадь поковки в плане.

- площадь поковки в плане.

![]() =48,8×222,4+67,4×81,2+88,2×117,4+64,4×54,6+83,4×31,2+67,4×26,2+48,8×63,6=37668,56 мм

=48,8×222,4+67,4×81,2+88,2×117,4+64,4×54,6+83,4×31,2+67,4×26,2+48,8×63,6=37668,56 мм

![]()

- другие значения облойной канавки ![]()

![]()

![]()

![]()

![]()

б) припуски на обработку ![]() , действительные размеры на заготовку с назначенными допусками по ГОСТ 75.05-89.

, действительные размеры на заготовку с назначенными допусками по ГОСТ 75.05-89.

Таблица 3.1

Припуски и отклонения на обработку

| Номинальный размер детали | Припуск | Размер заготовки | Верхнее отклонение | Нижнее отклонение |

| 1 | 2 | 3 | 4 | 5 |

| Æ41 | 3,9 | Æ48,8 | 1,7 | -0,8 |

| 222 | 3,9 | 222,4 | 2,0 | -1,2 |

| Æ60 | 3,7 | Æ67,4 | 1,8 | -1,0 |

| Æ80 | 4,1 | Æ88,2 | 1,8 | -1,0 |

| 110 | 3,7 | 117,4 | 1,8 | -1,0 |

| Æ57 | 3,7 | Æ64,4 | 1,8 | -1,0 |

| 62 | 3,7 | 54,6 | 1,8 | -1,0 |

| Æ76 | 3,7 | Æ83,4 | 1,8 | -1,0 |

| 24 | 3,5 | 31,2 | 1,7 | -0,8 |

| Æ60 | 3,7 | Æ67,4 | 1,8 | -1,0 |

| 26 | 3,7 | 26,2 | 1,7 | -0,8 |

| Æ41 | 3,9 | Æ48,8 | 1,7 | -0,8 |

| 63 | 3,7 | 63,6 | 1,8 | -1,0 |

| 588 | 4,3 | 596,6 | 2,5 | -2,0 |

в) Определение размеров исходной заготовки.

Объем исходной заготовки:

![]() ,мм3 (3.5)

,мм3 (3.5)

где ![]() - объем поковки, рассчитываемый по номинальным, горизонтальным и вертикальным размерам чертежа поковки плюс половина положительного допуска;

- объем поковки, рассчитываемый по номинальным, горизонтальным и вертикальным размерам чертежа поковки плюс половина положительного допуска;

![]() - объем удара равный 0,5%

- объем удара равный 0,5% ![]() ;

;

![]() - объем облоя при штамповке;

- объем облоя при штамповке;

![]() = 3,14 ×(48,82×222,4+67,42×81,2+88,22×117,4+64,42×54,6+83,42×31,2+67,42×26,2+

= 3,14 ×(48,82×222,4+67,42×81,2+88,22×117,4+64,42×54,6+83,42×31,2+67,42×26,2+

+48,82×63,6)/4=1654028,5 мм3

![]() = 0,005 × 1654028,5 = 8270,14 мм3

= 0,005 × 1654028,5 = 8270,14 мм3

![]() ,мм3 (3.6)

,мм3 (3.6)

где ![]() - коэффициент, учитывающий изменение фактической площади сечения получаемого облоя по сравнению с площадью сечения мостика

- коэффициент, учитывающий изменение фактической площади сечения получаемого облоя по сравнению с площадью сечения мостика ![]() ;

;

![]() - площадь поперечного сечения мостика;

- площадь поперечного сечения мостика;

![]() - периметр поковки;

- периметр поковки;

![]() - длина мостика облойной канавки.

- длина мостика облойной канавки.

![]() = 1,5 × 1,91 × 6 (1407,6+1,5×3,14×6) =24682,7 мм3

= 1,5 × 1,91 × 6 (1407,6+1,5×3,14×6) =24682,7 мм3

Vзаг = 1654028,5 +8270,14 +24682,7 = 1686981,3 мм3

г) Масса исходной заготовки и коэффициент использования материала.

mз = 7,86 × 10-6 × 1686981,3 = 13,26 кг

![]()

Похожие работы

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... учитывая массу и годовой выпуск, по таблице [1] выберем тип производства мелкосерийный. 2. Разработка технологического процесса сборки узла. 2.1 Служебное назначение узла и принцип его работы. Служебное назначение: Кран вспомогательного тормоза локомотива 172 (далее кран) предназначен для ручного управления тормозами локомотива при рабочем ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев