Навигация

Проверочный расчет

10.4 Проверочный расчет

10.4.1 Требуется проверить возможность использования червячной фрезы, имеющей размеры профиля: ![]() ;

; ![]() мм; (модуль 2мм);

мм; (модуль 2мм); ![]() мм;

мм; ![]() мм. Для нарезания колеса параметров:

мм. Для нарезания колеса параметров: ![]() мм;

мм; ![]() ;

; ![]() мм;

мм; ![]() мм;

мм; ![]() ;

; ![]() .

.

10.4.2 Определяем толщину зуба, требуемую для обеспечения заданной толщины зуба колеса ![]() на делительном цилиндре:

на делительном цилиндре:

![]() (10.16)

(10.16)

![]() мм

мм

10.4.3 Определяем высоту головки зуба при найденной толщине ![]() :

:

![]() (10.17)

(10.17)

![]() мм

мм

10.4.4 Находим фактически получающийся диаметр:

![]() (10.18)

(10.18)

условие проверки: ![]()

![]() мм

мм

Условие верно, т.к. ![]() .

.

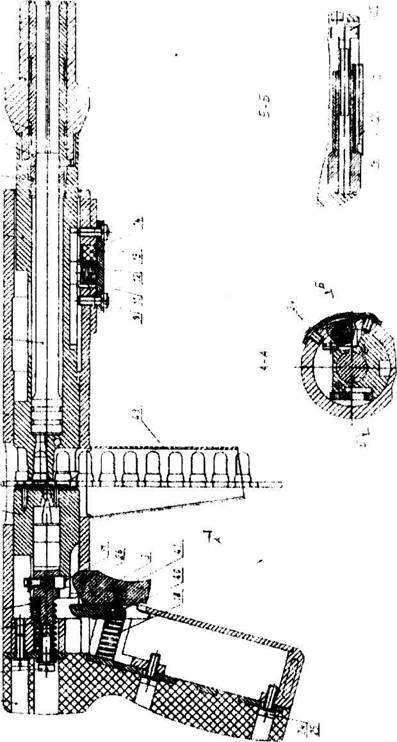

11. ПРОЕКТИРОВАНИЕ ПРОИЗВОДСТВЕННОГО УЧАСТКА

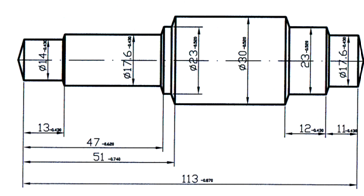

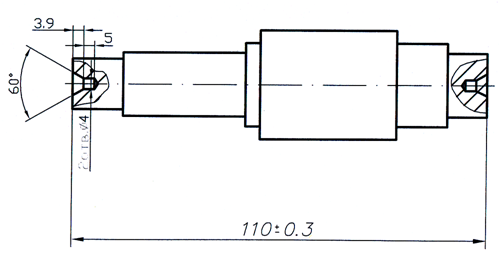

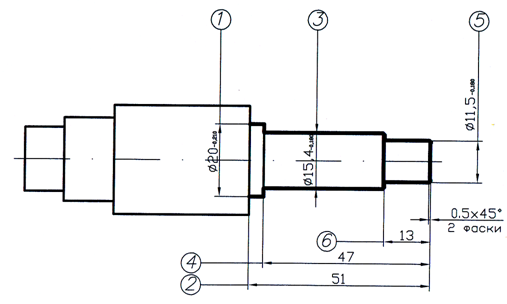

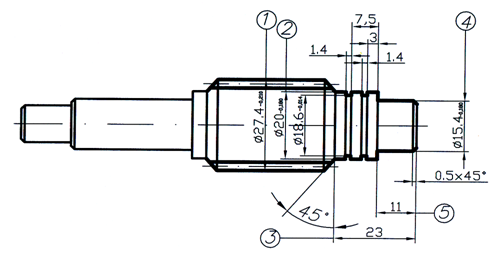

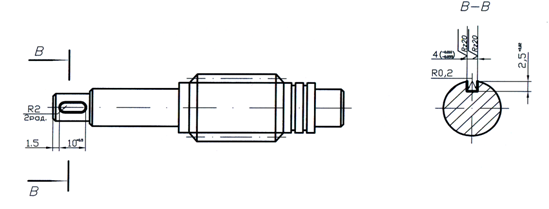

Червяк изготовлен из конструкционной легированной стали 40Х. Годовая программа выпуска – 1000шт, что при массе 9,1кг соответствует среднесерийному производству. Работа ведется в 2-х сменном режиме.

11.1 Расчёт количества основного технологического оборудования на участке и коэффициента его загрузки

Цель раздела – определение количества основного технологического оборудования при среднесерийном производстве на стадии технологического проекта и подготовки исходных данных для составления планировки участка механической обработки детали.

Исходные данные для проведения этого расчёта являются годовая программа и технологический процесс с нормами времени. Нормы времени приведены в таблице 11.1.

Таблица 11.1

Нормы времени по операциям

| № оп. | Код и наименование операции | Тшт , мин | Модель оборудования | ||

| 1 | 2 | 3 | 4 | ||

| 10 | Фрезерно-центровальная | 2,66 | МР-71М | ||

| 15 | Токарная | 2,04 | 16К20Ф3 | ||

| 20 | Токарная черновая | 4,85 | 16К20Ф3 | ||

| 25 | Токарная черновая | 2,63 | 16К20Ф3 | ||

| 30 | Токарная чистовая | 4,31 | 16К20Ф3 | ||

| 35 | Токарная чистовая | 3,7 | 16К20Ф3 | ||

| 40 | Червячнофрезерная | 31,42 | 5370 (КУ-28) | ||

| 45 | Зубофрезерная | 12,6 | 5К301П | ||

| 50 | Шлифовальная предварительная | 6,53 | 3У131М | ||

| 55 | Шлифовальная предварительная | 5,96 | 3У131М | ||

| 60 | Токарная | 2,5 | 16К20Ф3 | ||

| 65 | Закалка | - | Печь | ||

| 70 | Центрошлифовальная | 1,51 | МВ119 | ||

| 3 | 4 |

| |||

| 75 | Шлифовальная окончательная | 4,57 | 3У131М | ||

| 80 | Шлифовальная окончательная | 4,55 | 3У131М | ||

| 85 | Червячношлифовальная | 29,1 | 5К881 | ||

| 90 | Зубошлифовальная | 11,45 | 5В830 | ||

При определении количества оборудования необходимо определить действительный фонд времени оборудования Fд.

Действительный фонд времени работы оборудования, принимаемый при расчетах для соответствующего режима работы определим по формуле:

![]() (11.1)

(11.1)

где Вр – коэффициент потерь времени на ремонт оборудования, Вр=7%;

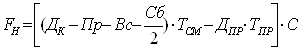

Fн – номинальный фонд времени работы оборудования, определяемый по формуле:

(11.2)

(11.2)

где Дк – число календарных дней в году, Дк=365;

Пр – число праздничных дней в году, Пр=11;

Вс – число воскресных дней в году, Вс=52;

Сб – число субботних дней в году, Сб=52;

Тсм – длительность рабочей смены, Тсм=8ч;

Дпр – количество предпраздничных дней, Дпр=9;

Тпр – время, на которое сокращается предпраздничный день, Тпр=1ч;

С – количество смен в сутки, С=2.

Таким образом, Fн=((365-11-52-26)·8 - 9∙1)∙2=4398 ч

Fд=4398∙ (1-0,07)=4090 ч.

Годовая программа запуска равна:

![]() (11.3)

(11.3)

где Nг – годовая программа выпуска, Nг=1000шт;

Зч – процент деталей, уходящих в запчасти, Зч=15%;

Бр – процент потерь деталей в брак, Бр=2%.

Nг.зап=1000∙ (1+0,15) ∙ (1+0,02)=1173шт.

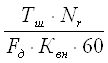

Расчётное число станков каждой группы будет находиться по формуле:

![]()

(11.4)

(11.4)

где Квн – коэффициент выполнения норм, Квн =1,1.

Кисп - коэффициент использования оборудования, 0,95.

Расчёт необходимого количества станков сведём в таблицу 11.2

где Sпр – принимаемое нами количество станков.

Таблица 11.2

Расчетное число станков

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 1 | 2 | 3 | 4 |

| 10 | Фрезерно-центровальная | 0,012 | 1 |

| 15 | Токарная | 0,009 | 1 |

| 20 | Токарная черновая | 0,021 | 1 |

| 25 | Токарная черновая | 0,011 | 1 |

| 30 | Токарная чистовая | 0,019 | 1 |

| 35 | Токарная чистовая | 0,016 | 1 |

| 40 | Червячнофрезерная | 0,137 | 1 |

| 45 | Зубофрезерная | 0,055 | 1 |

| 50 | Шлифовальная предварительная | 0,028 | 1 |

| 55 | Шлифовальная предварительная | 0,026 | 1 |

| 60 | Токарная | 0,011 | 1 |

| 65 | Закалка | - | - |

| 70 | Центрошлифовальная | 0,007 | 1 |

| 75 | Шлифовальная окончательная | 0,020 | 1 |

| 80 | Шлифовальная окончательная | 0,020 | 1 |

| 85 | Червячношлифовальная | 0,126 | 1 |

| 90 | Зубошлифовальная | 0,050 | 1 |

Полученные расчетные значения количества станков, округляем в большую сторону до целого числа и определяем необходимую величину догрузки подобными видами продукции.

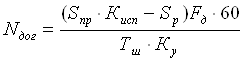

Догрузка оборудования находится по формуле:

(11.5)

(11.5)

где Ку =1,05- коэффициент увеличения штучного времени;

Кисп= 0,95 - коэффициент использования оборудования.

Результаты расчётов сведём в таблицу 11.3.

Таблица 11.3

Догрузка оборудования по операциям

| № оп. | Наименование операции | Догрузка оборудования, Nдог, шт/год |

| 10 | Фрезерно-центровальная | 82415 |

| 15 | Токарная | 107806 |

| 20 | Токарная черновая | 44767 |

| 25 | Токарная черновая | 83444 |

| 30 | Токарная чистовая | 50484 |

| 35 | Токарная чистовая | 58997 |

| 40 | Червячнофрезерная | 6047 |

| 45 | Зубофрезерная | 16601 |

| 50 | Шлифовальная предварительная | 32999 |

| 55 | Шлифовальная предварительная | 36234 |

| 60 | Токарная | 87783 |

| 65 | Закалка | - |

| 70 | Центрошлифовальная | 145955 |

| 75 | Шлифовальная окончательная | 47561 |

| 80 | Шлифовальная окончательная | 47770 |

| 85 | Червячношлифовальная | 6618 |

| 90 | Зубошлифовальная | 18371 |

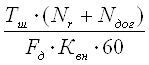

Проводим заново расчёт необходимого количества оборудования по формуле:

![]()

(11.6)

(11.6)

Результаты расчётов сводим в таблицу 11.4.

Таблица 11.4

Расчетное число станков с учетом догрузки

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 10 | Фрезерно-центровальная | 0,824 | 1 |

| 15 | Токарная | 0,824 | 1 |

| 20 | Токарная черновая | 0,825 | 1 |

| 25 | Токарная черновая | 0,824 | 1 |

| 30 | Токарная чистовая | 0,825 | 1 |

| 35 | Токарная чистовая | 0,825 | 1 |

| 40 | Червячнофрезерная | 0,840 | 1 |

| 45 | Зубофрезерная | 0,830 | 1 |

| 50 | Шлифовальная предварительная | 0,827 | 1 |

| 55 | Шлифовальная предварительная | 0,826 | 1 |

| 60 | Токарная | 0,824 | 1 |

| 65 | Закалка | - | - |

| 70 | Центрошлифовальная | 0,823 | 1 |

| 75 | Шлифовальная окончательная | 0,825 | 1 |

| 80 | Шлифовальная окончательная | 0,825 | 1 |

| 85 | Червячношлифовальная | 0,840 | 1 |

| 90 | Зубошлифовальная | 0,829 | 1 |

Коэффициент загрузки оборудования определяется как отношение расчётного числа к проектируемому:

К = Sp / Sпр (11.7)

Коэффициент загрузки оборудования сведем в таблицу 11.5.

Таблица 11.5

Коэффициент загрузки оборудования

| № оп. | Наименование операции | Коэффициент загрузки оборудования |

| 10 | Фрезерно-центровальная | 0,824 |

| 15 | Токарная | 0,824 |

| 20 | Токарная черновая | 0,825 |

| 25 | Токарная черновая | 0,824 |

| 30 | Токарная чистовая | 0,825 |

| 35 | Токарная чистовая | 0,825 |

| 40 | Червячнофрезерная | 0,840 |

| 45 | Зубофрезерная | 0,830 |

| 50 | Шлифовальная предварительная | 0,827 |

| 55 | Шлифовальная предварительная | 0,826 |

| 60 | Токарная | 0,824 |

| 65 | Закалка | - |

| 70 | Центрошлифовальная | 0,823 |

| 75 | Шлифовальная окончательная | 0,825 |

| 80 | Шлифовальная окончательная | 0,825 |

| 85 | Червячношлифовальная | 0,840 |

| 90 | Зубошлифовальная | 0,829 |

| Среднее значение коэффициента загрузки | 0,827 | |

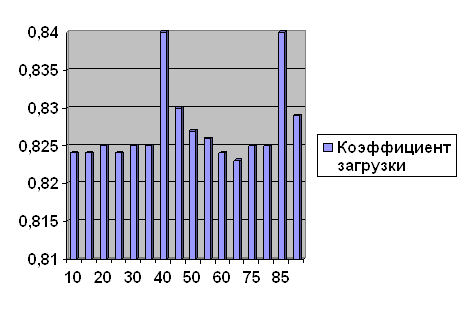

По полученным коэффициентам загрузки оборудования построим график загрузки оборудования (рисунок 11.1)

График загрузки оборудования

![]()

Рис. 11.1

Похожие работы

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... учитывая массу и годовой выпуск, по таблице [1] выберем тип производства мелкосерийный. 2. Разработка технологического процесса сборки узла. 2.1 Служебное назначение узла и принцип его работы. Служебное назначение: Кран вспомогательного тормоза локомотива 172 (далее кран) предназначен для ручного управления тормозами локомотива при рабочем ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев