Навигация

Расчет сил резания

9.1.2 Расчет сил резания

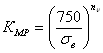

При наружном продольном и поперечном точении составляющие ![]() силы резания рассчитываются по формуле:

силы резания рассчитываются по формуле:

![]()

![]() (9.1)

(9.1)

для ![]()

где, ![]() = 243; [6,c 273,табл. 22]

= 243; [6,c 273,табл. 22]

n =- 0,3; [6,c 273,табл. 22]

х = 0,9; [6,c 273,табл. 22]

y = 0,6; [6,c 273,табл. 22]

для ![]()

где, ![]() = 300; [6,c 273,табл. 22]

= 300; [6,c 273,табл. 22]

n =-0,15; [6,c 273,табл. 22]

х = 1,0; [6,c 273,табл. 22]

y = 0,75; [6,c 273,табл. 22]

Т = 60 мин – период стойкости инструмента;

t= 3,0 мм – глубина резания;

s = 0,6 мм/об – подача; [6,c 266,табл. 11]

![]()

![]() (9.2)

(9.2)

– коэффициент, учитывающий качество обрабатываемого материала [6,c 264,табл. 9]

– коэффициент, учитывающий качество обрабатываемого материала [6,c 264,табл. 9]

![]() =750 МПа – предел прочности обрабатываемого материала;

=750 МПа – предел прочности обрабатываемого материала;

![]() = 0,75; [6,c 264,табл. 9]

= 0,75; [6,c 264,табл. 9]

Тогда ![]() ;

;

![]() – коэффициент, учитывающий влияние угла в плане резца ц

– коэффициент, учитывающий влияние угла в плане резца ц

![]() =0,89 (для

=0,89 (для ![]() ) [6,c 275,табл. 23]

) [6,c 275,табл. 23]

![]() =0,50 (для

=0,50 (для ![]() ) [6,c 275,табл. 23]

) [6,c 275,табл. 23]

![]() – коэффициент, учитывающий влияние переднего угла резца г

– коэффициент, учитывающий влияние переднего угла резца г

![]() =1,1 (для

=1,1 (для ![]() ) [6,c 275,табл. 23]

) [6,c 275,табл. 23]

![]() =1,4 (для

=1,4 (для ![]() ) [6,c 275,табл. 23]

) [6,c 275,табл. 23]

![]() – коэффициент, учитывающий влияние угла наклона режущей кромки л

– коэффициент, учитывающий влияние угла наклона режущей кромки л

![]() =1,0 (для

=1,0 (для ![]() ) [6,c 275,табл. 23]

) [6,c 275,табл. 23]

![]() =1,0 (для

=1,0 (для ![]() ) [6,c 275,табл. 23]

) [6,c 275,табл. 23]

Таким образом, ![]() =1,0 × 0,89 × 1,1 × 1,0 = 0,98 (для

=1,0 × 0,89 × 1,1 × 1,0 = 0,98 (для ![]() )

)

![]() =1,0 × 0,50 × 1,4 × 1,0 = 0,7 (для

=1,0 × 0,50 × 1,4 × 1,0 = 0,7 (для ![]() )

)

![]()

![]()

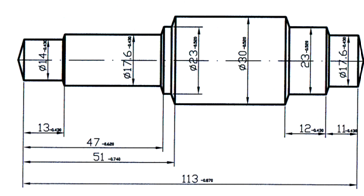

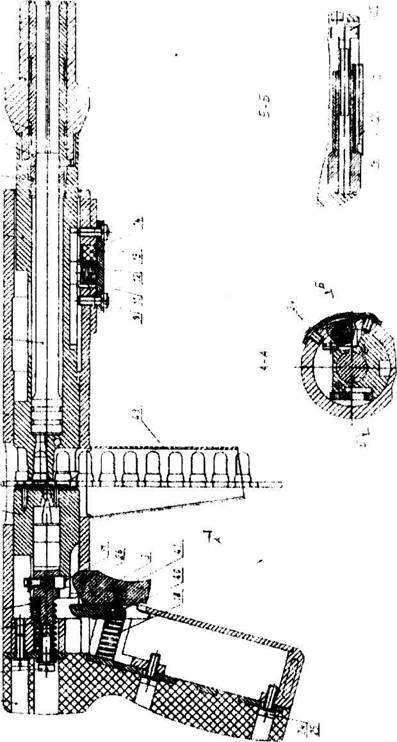

9.1.3 Расчет усилий зажима [13, с71]

В процессе обработки заготовки на нее воздействует система сил. С одной стороны действуют составляющие силы резания, которые стремятся вырвать заготовку из кулачков, с другой – силы зажима, препятствующая этому. Из условия равновесия моментов этих сил и с учетом коэффициента запаса определяются необходимые зажимное и исходное усилия.

Крутящий момент от касательной составляющей силы резания стремится повернуть заготовку в кулачках и равен для данного случая:

![]()

![]() (9.3)

(9.3)

Повороту заготовки препятствует момент силы зажима, определяемый следующим образом:

![]()

![]() (9.4)

(9.4)

где W – суммарное усилие зажима, приходящиеся на три кулачка,H;

f – коэффициент трения на рабочей поверхности сменного кулачка.

Из равенства моментов MPи MЗ определим необходимое усилие зажима, препятствующее повороту заготовки в кулачках:

![]()

![]() (9.5)

(9.5)

Значение коэффициента запаса К, в зависимости от конкретных условий выполнения технологической операции, определяется по формуле:

![]()

![]() (9.6)

(9.6)

где К0 – гарантированный коэффициент запаса, К0=1,5;

К1 – коэффициент, учитывающий неравномерность припуска, К1=1,2;

К2 - коэффициент, учитывающий увеличение сил резания при затуплении инструмента К2 =1,0;

К3 – коэффициент, учитывающий прерывистость резания, К3=1,2;

К4 – коэффициент, учитывающий постоянство сил закрепления, для механизированных ЗМ К4= 1;

К5 – коэффициент, учитывающий эргономику немеханизированного ЗМ, К5=1;

К6 – коэффициент, учитывающий наличие моментов стремящихся повернуть заготовку вокруг своей оси, К6=1,0.

Подставляя в формулу 10.3, получим

KPz=1,5 . 1,2 . 1,0 . 1,2 . 1,0 . 1,0 . 1,0 =2,16

KPy=1,5 . 1,2 . 1,4 . 1,2 . 1,0 . 1,0 . 1,0 =3,02

Коэффициент трения f между заготовкой и сменным кулачком зависит от состояния его рабочей поверхности:

f=0,18 [14, с 384]

Подставив в формулу 9.5 исходные данные получим:

![]()

Сила Py стремится вывернуть заготовку из кулачков относительно оси OO1, создавая момент от силы зажима:

![]()

![]() (9.7)

(9.7)

Данному моменту препятствует момент от силы зажима:

![]()

![]() (9.8)

(9.8)

Необходимая сила зажима равна:

![]()

Для дальнейших расчетов принимаем W=64734Н, т.к. в данном случае при установке червяка осуществляется поджатие задним центром и с помощью люнета, и поэтому в расчетах величины усилия зажима влиянием силы Py пренебрегаем, т.к. опыт показывает, что величина W2 в этом случае значительно меньше силы W1.

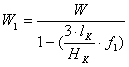

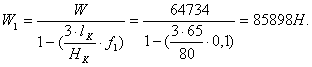

Величина усилия зажима W1 прикладываемая к постоянным кулачкам несколько увеличивается по сравнению с усилием W и рассчитывается по формуле:

![]() (9.9)

(9.9)

где lK – вылет кулачка, расстояние от середины рабочей поверхности сменного кулачка до середины направляющей поверхности постоянного кулачка; lK=65мм;

HK – длина направляющей постоянного кулачка; HK=80мм;

f – коэффициент трения в направляющих постоянного кулачка и корпуса

f=0,1

В процессе конструирования патрона данные размеры могут несколько изменяться, но это, как показывает практика, не вносит существенных изменений в расчеты усилий.

Подставив исходные данные в формулу 9.9 получим:

Похожие работы

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... учитывая массу и годовой выпуск, по таблице [1] выберем тип производства мелкосерийный. 2. Разработка технологического процесса сборки узла. 2.1 Служебное назначение узла и принцип его работы. Служебное назначение: Кран вспомогательного тормоза локомотива 172 (далее кран) предназначен для ручного управления тормозами локомотива при рабочем ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев