Навигация

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

6. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

Рассчитаем режимы на некоторые операции, а на остальные назначим приблизительно исходя из рассчитанных значений с учетом размеров обрабатываемых поверхностей.

6.1Операция 10 – Фрезерно-центровальная

На данной операции для обработки выбираем фрезерно-центровальный станок МР-71М

1) Фрезерование торцов 1 и 21 (1 проход)

Глубина резания t= 2,3мм;

Подача SZ= 0,1 мм/зуб; [6,c 283,табл. 33]

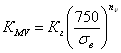

Скорость резания рассчитывается по эмпирической формуле:

![]() ,м/мин (6.1)

,м/мин (6.1)

где ![]() = 332 – коэффициент; [6, с 286, табл. 39]

= 332 – коэффициент; [6, с 286, табл. 39]

m = 0,2 – показатель степени; [6, с 286, табл. 39]

х = 0,1 – показатель степени; [6, с 286, табл. 39]

y = 0,4 – показатель степени; [6, с 286, табл. 39]

u = 0,2 - показатель степени; [6, с 286, табл. 39]

p = 0 - показатель степени; [6, с 286, табл. 39]

q = 0,2 - показатель степени. [6, с 286, табл. 39]

Т = 180 мин – период стойкости инструмента;

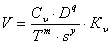

![]()

– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания.

– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания.

![]() =750 МПа – предел прочности обрабатываемого материала;

=750 МПа – предел прочности обрабатываемого материала;

![]() =0,95; [6,c 262,табл. 2]

=0,95; [6,c 262,табл. 2]

![]() = 1,0; [6,c 262,табл. 2]

= 1,0; [6,c 262,табл. 2]

Тогда ![]() ;

;

![]() – коэффициент, учитывающий состояние поверхности заготовки.

– коэффициент, учитывающий состояние поверхности заготовки.

![]() = 1,0 [6,c 263,табл. 5]

= 1,0 [6,c 263,табл. 5]

![]() – коэффициент, учитывающий материал инструмента.

– коэффициент, учитывающий материал инструмента.

![]() = 1,0 [6,c 263,табл. 6]

= 1,0 [6,c 263,табл. 6]

![]() 0,95

0,95

Подставляя значения в формулу (6.1), получим:

![]() =297,85м/мин

=297,85м/мин

Частота вращения заготовки рассчитывается по формуле:

![]() ,об (6.2)

,об (6.2)

где ![]() – скорость резания;

– скорость резания;

d – диаметр;

Таким образом, ![]() 948,08 об/мин

948,08 об/мин

Корректируем частоту вращения по паспорту станка ![]() =1000 об/мин.

=1000 об/мин.

Рассчитываем действительную скорость резания по формуле:

![]() ,м/мин (6.3)

,м/мин (6.3)

![]() 314,16 м/мин.

314,16 м/мин.

2) Фрезерование торцов 1 и 21 (2 проход)

Глубина резания t= 2,0мм;

Подача SZ= 0,1 мм/зуб; [6,c 283,табл. 33]

Выбирая необходимые коэффициенты аналогично пункту 1 и подставляя значения в формулу (6.1), получим:

![]() =302,05м/мин

=302,05м/мин

Подставляя полученное значение в формулу (6.2), получим:

![]() 961,45 об/мин

961,45 об/мин

Корректируем частоту вращения по паспорту станка ![]() =1000 об/мин.

=1000 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 314,16 м/мин.

314,16 м/мин.

3) Сверление центровых отверстий 23 и 37

Глубина резания t=2,5мм;

Подача S=0,12 мм/об; [6, с 277, табл. 25]

Скорость резания рассчитывается по эмпирической формуле:

,м/мин (6.4)

,м/мин (6.4)

где ![]() = 9,8 – коэффициент; [6, с 278, табл. 28]

= 9,8 – коэффициент; [6, с 278, табл. 28]

m = 0,2 – показатель степени; [6, с 278, табл. 28]

y = 0,5 – показатель степени; [6, с 278, табл. 28]

q = 0,4 - показатель степени; [6, с 278, табл. 28]

Т = 15 мин – период стойкости инструмента; [6, с 279, табл. 30]

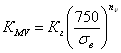

![]()

– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания.

– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания.

![]() =750 МПа – предел прочности обрабатываемого материала;

=750 МПа – предел прочности обрабатываемого материала;

![]() =0,85; [6,c 262, табл. 2]

=0,85; [6,c 262, табл. 2]

![]() = 0,9; [6,c 262, табл. 2]

= 0,9; [6,c 262, табл. 2]

Тогда ![]() ;

;

![]() – коэффициент, учитывающий материал инструмента.

– коэффициент, учитывающий материал инструмента.

![]() = 1,0 [6,c 263, табл. 6]

= 1,0 [6,c 263, табл. 6]

![]() – коэффициент, учитывающий глубину обрабатываемого отверстия.

– коэффициент, учитывающий глубину обрабатываемого отверстия.

![]() = 1,0 [6,c 280, табл. 31]

= 1,0 [6,c 280, табл. 31]

![]() 0,85

0,85

Подставляя значения в формулу (6.4), получим:

![]() = 26,66 м/мин.

= 26,66 м/мин.

Подставляя полученное значение в формулу (6.2), получим:

![]() 423,93 об/мин

423,93 об/мин

Корректируем частоту вращения по паспорту станка ![]() =400 об/мин.

=400 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 26,28 м/мин.

26,28 м/мин.

4) Рассчитываем основное время

![]() ,мин (6.5)

,мин (6.5)

![]() 1,24 мин

1,24 мин

5) Рассчитаем штучное и штучно-калькуляционное время

Штучное время определяется по формуле:

![]() ,мин (6.6)

,мин (6.6)

где Твс – вспомогательное время, мин

Тоб – время на обслуживание рабочего места и отдых, мин

![]() ,мин (6.7)

,мин (6.7)

где Ту.с – время на установку и снятие детали, мин

Тзо – время на закрепление и открепление детали, мин

Туп – время на приемы управления, мин

Тиз – время на измерение детали, мин

Ту.с=0,16 мин, Тзо=0,024 мин, Туп=0,18 мин, Тиз=0,3 мин [1, с 197-208].

![]() 1,22 мин

1,22 мин

где 1,85 – коэффициент перевода к серийному производству.

![]() ,мин (6.8)

,мин (6.8)

где Поб=8% – затраты времени на обслуживание рабочего места и оборудования в процентах к оперативному [1, с 214, табл. 6.1].

![]() 0,20мин

0,20мин

Таким образом, ![]() = 1,24+1,22+0,20=2,66 мин

= 1,24+1,22+0,20=2,66 мин

Штучно-калькуляционное время рассчитаем по формуле:

![]() ,мин (6.9)

,мин (6.9)

где Тп-з =21 мин – подготовительно заключительное время [1, с 215].

n – размер партии.

![]() 2,87 мин/шт

2,87 мин/шт

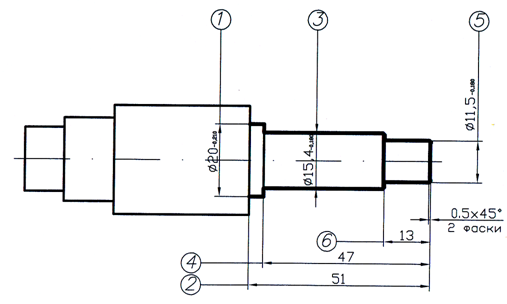

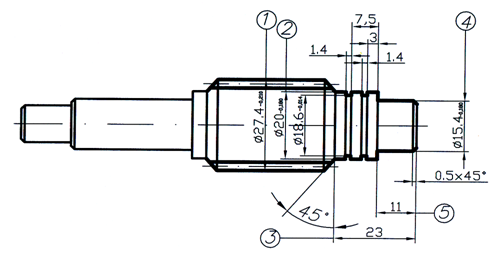

6.2Операция 25 - Токарная черновая

На данной операции для обработки выбираем токарно-винторезный станок с ЧПУ 16К20Ф3.

1)Точение наружной поверхности 3 (проход 1)

Скорость резания рассчитывается по эмпирической формуле

![]() ,м/мин (6.10)

,м/мин (6.10)

где ![]() = 350; [6,c 269,табл. 17]

= 350; [6,c 269,табл. 17]

m = 0,2; [6,c 269,табл. 17]

х = 0,15; [6,c 269,табл. 17]

y = 0,35; [6,c 269,табл. 17]

Т = 60 мин – период стойкости инструмента;

t= 4,1 мм – глубина резания;

s = 0,6 мм/об – подача; [6,c 266,табл. 11]

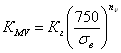

![]()

– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания.

– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания.

![]() =750 МПа – предел прочности обрабатываемого материала;

=750 МПа – предел прочности обрабатываемого материала;

![]() =0,95; [6,c 262,табл. 2]

=0,95; [6,c 262,табл. 2]

![]() = 1,0; [6,c 262,табл. 2]

= 1,0; [6,c 262,табл. 2]

Тогда ![]() ;

;

![]() – коэффициент, учитывающий состояние поверхности заготовки.

– коэффициент, учитывающий состояние поверхности заготовки.

![]() = 1,0 [6,c 263,табл. 5]

= 1,0 [6,c 263,табл. 5]

![]() – коэффициент, учитывающий материал инструмента.

– коэффициент, учитывающий материал инструмента.

![]() = 0,65 [6,c 263,табл. 6]

= 0,65 [6,c 263,табл. 6]

![]() – поправочные коэффициенты, учитывающие параметры резца.

– поправочные коэффициенты, учитывающие параметры резца.

![]() = 0,7 [6,c 271,табл. 18]

= 0,7 [6,c 271,табл. 18]

![]() = 1,0 [6,c 271,табл. 18]

= 1,0 [6,c 271,табл. 18]

Таким образом, ![]() = 0,95 × 1,0 × 0,65 × 0,7 × 1,0 = 0,43.

= 0,95 × 1,0 × 0,65 × 0,7 × 1,0 = 0,43.

Подставляя значения в формулу (6.10), получим:

![]() = 64,21 м/мин.

= 64,21 м/мин.

Подставляя полученное значение в формулу (6.2), получим:

![]() 418,82 об/мин.

418,82 об/мин.

Корректируем частоту вращения по паспорту станка ![]() =400 об/мин.

=400 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 61,32 м/мин.

61,32 м/мин.

2)Точение наружной поверхности 5

t= 4,6 мм – глубина резания;

s = 0,6 мм/об – подача; [6,c 266,табл. 11]

Выбирая необходимые коэффициенты аналогично пункту 1 и подставляя значения в формулу (6.10), получим:

![]() = 63,15 м/мин.

= 63,15 м/мин.

Подставляя полученное значение в формулу (6.2), получим:

![]() 411,91 об/мин.

411,91 об/мин.

Корректируем частоту вращения по паспорту станка ![]() =400 об/мин.

=400 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 61,32 м/мин.

61,32 м/мин.

3)Точение наружной поверхности 6

t= 1,6 мм – глубина резания;

s = 0,6 мм/об – подача; [6,c 266,табл. 11]

Выбирая необходимые коэффициенты аналогично пункту 1 и подставляя значения в формулу (6.10), получим:

![]() = 73,99 м/мин.

= 73,99 м/мин.

Подставляя полученное значение в формулу (6.2), получим:

![]() 482,65 об/мин.

482,65 об/мин.

Корректируем частоту вращения по паспорту станка ![]() =500 об/мин.

=500 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 76,65 м/мин.

76,65 м/мин.

4)Точение наружной поверхности 30

t= 1,4 мм – глубина резания;

s = 0,8 мм/об – подача; [6,c 266,табл. 11]

Выбирая необходимые коэффициенты аналогично пункту 1 и подставляя значения в формулу (6.10), получим:

![]() = 67,79 м/мин.

= 67,79 м/мин.

Подставляя полученное значение в формулу (6.2), получим:

![]() 320,18 об/мин.

320,18 об/мин.

Корректируем частоту вращения по паспорту станка ![]() =400 об/мин.

=400 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 84,7 м/мин.

84,7 м/мин.

5)Точение наружной поверхности 2 (проход 2)

t= 3,0 мм – глубина резания;

s = 0,6 мм/об – подача; [6,c 266,табл. 11]

Выбирая необходимые коэффициенты аналогично пункту 1 и подставляя значения в формулу (6.10), получим:

![]() = 67,34 м/мин.

= 67,34 м/мин.

Подставляя полученное значение в формулу (6.2), получим:

![]() 527,94 об/мин.

527,94 об/мин.

Корректируем частоту вращения по паспорту станка ![]() =630 об/мин.

=630 об/мин.

Рассчитываем действительную скорость резания по формуле (6.3):

![]() 80,36 м/мин.

80,36 м/мин.

6) Рассчитываем основное время

Рассчитываем основное время по формуле (6.5):

![]() 1,35 мин

1,35 мин

7) Рассчитаем штучное и штучно-калькуляционное время

Штучное время определяется по формуле :

![]() ,мин (6.6)

,мин (6.6)

где Твс – вспомогательное время, мин

Тоб – время на обслуживание рабочего места и отдых, мин

![]() ,мин (6.7)

,мин (6.7)

где Ту.с – время на установку и снятие детали, мин

Тзо – время на закрепление и открепление детали, мин

Туп – время на приемы управления, мин

Тиз – время на измерение детали, мин

Ту.с=0,18 мин, Тзо=0,024 мин, Туп=0,15 мин, Тиз=0,25 мин [1, с 197-208].

![]() 1,12 мин

1,12 мин

где 1,85 – коэффициент перевода к серийному производству.

![]() ,мин (6.8)

,мин (6.8)

где Поб=6,5% – затраты времени на обслуживание рабочего места и оборудования в процентах к оперативному [1, с 214, табл. 6.1].

![]() 0,16мин

0,16мин

Таким образом, ![]() = 1,35+1,12+0,16=2,63 мин

= 1,35+1,12+0,16=2,63 мин

Штучно-калькуляционное время рассчитаем по формуле:

![]() ,мин (6.9)

,мин (6.9)

где Тп-з =15,7 мин – подготовительно заключительное время [1, с 215].

n – размер партии.

![]() 2,79 мин/шт

2,79 мин/шт

Режимы резания и нормы времени на остальные операции определим по методике [7] и результаты расчетов занесем в таблицу 6.1

Таблица 6.1

Режимы резания и нормы времени

| Операция | Переход (пози- ция) | Глубина t, мм | Скорость V,м/мин | Подача S | Частота n, об/мин | Основное время То, мин | Штучное время ТШТ, мин | Штуч.-калькул. время ТШТ-К, мин |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10 Фрезерно-центровальная | 1 2 | 2,3 2,5 | 314,4 26,3 | 0,1мм/зуб 0,12мм/об | 1000 400 | 0,98 0,26 | 2,66 | 2,87 |

| 15 Токарная | 1 2 | 4,0 2,1 | 32,4 70,25 | 0,2мм/об 0,6мм/об | 250 400 | 0,35 0,58 | 2,04 | 2,24 |

| 20 Токарная черновая | 1 2 | 4,0 3,6 | 30,6 62,7 | 0,2мм/об 0,6мм/об | 250 400 | 0,76 2,1 | 4,85 | 5,05 |

| 25 Токарная черновая | 1 | 3,0 | 61,32 | 0,6мм/об | 400 | 1,35 | 2,63 | 2,79 |

| 30 Токарная чистовая | 1 2 | 1,5 3,0 | 29,4 70,1 | 0,1мм/об 0,6мм/об | 125 400 | 0,86 2,1 | 4,31 | 4,53 |

| 35 Токарная чистовая | 1 2 | 1,5 3,0 | 29,4 73,6 | 0,1мм/об 0,6мм/об | 125 400 | 1,1 1,35 | 3,7 | 3,92 |

| 40 Червячно- фрезерная | 1 | 1,0 | 19,8 | 0,5 мм/об | 78 | 27,5 | 31,42 | 31,62 |

| 45 Зубофрезерная | 1 | 4,5 | 30 | 1,0 мм/об | 125 | 10,5 | 12,6 | 12,8 |

| 50 Шлифовальная предваритель- ная | 1 | 0,4 | 35 | 0,01 мм/об | 250 | 4,92 | 6,53 | 6,73 |

| 55 Шлифовальная предваритель- ная | 1 | 0,4 | 35 | 0,01 мм/об | 250 | 4,68 | 5,96 | 6,16 |

| 60 Токарная | 1 | 0,2 | 8,21 | 1,5 мм/об | 81,6 | 1,76 | 2,5 | 2,7 |

| 70 Центрошли- фовальная | 1 | 0,05 | 30 | 0,005 мм/об | 125 | 0,89 | 1,51 | 1,71 |

| 75 Шлифовальная окончательная | 1 | 0,2 | 30 | 0,005 мм/об | 250 | 3,1 | 4,57 | 4,77 |

| 80 Шлифовальная окончательная | 1 | 0,2 | 30 | 0,005 мм/об | 250 | 2,95 | 4,55 | 4,75 |

| 85 Червячно- шлифовальная | 1 | 0,4 | 35 | 0,04 мм/об | 250 | 26,8 | 29,1 | 29,3 |

| 90 Зубошлифоваль- ная | 1 | 0,4 | 35 | 0,04 мм/об | 250 | 9,52 | 11,45 | 11,65 |

Похожие работы

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... учитывая массу и годовой выпуск, по таблице [1] выберем тип производства мелкосерийный. 2. Разработка технологического процесса сборки узла. 2.1 Служебное назначение узла и принцип его работы. Служебное назначение: Кран вспомогательного тормоза локомотива 172 (далее кран) предназначен для ручного управления тормозами локомотива при рабочем ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев