Навигация

Назначение операционных технических требований

4.3 Назначение операционных технических требований

Допуски на размеры заготовки, полученной штамповкой, определяем по ГОСТ 7505-89.

Операционный допуск на диаметральные размеры при обработке замкнутой поверхности принимаем равным статистической погрешности обработки [3]:

![]() (4.1)

(4.1)

где ![]() - статическая погрешность обработки.

- статическая погрешность обработки.

Для этого в зависимости от типа технологического оборудования, на котором выполняется обработка, характера обработки, определяем квалитет точности диаметрального размера и далее величину операционного допуска. Операционные допуски линейных размеров, связывающих незамкнутые поверхности определим руководствуясь следующими правилами:

При назначении операционного допуска на расстояние между измерительной базой и обработанной поверхностью для случая обработки на настроенном станке в состав допуска будем включать пространственные отклонения измерительной базы, а также погрешность базирования, от несовпадения установочной и измерительной баз:

![]() (4.2)

(4.2)

где ![]() - пространственные отклонения;

- пространственные отклонения;

![]() - погрешность базирования.

- погрешность базирования.

Операционный допуск на размер между поверхностями, обработанными с одного установа, нужно принимать равным статистической погрешности обработки:

![]() (4.3)

(4.3)

Величины ![]() для линейных размеров определим по данным [4] с учетом типа оборудования, метода координации инструмента, величины размера.

для линейных размеров определим по данным [4] с учетом типа оборудования, метода координации инструмента, величины размера.

Величины пространственных отклонений измерительной базы ![]() определим по данным [4].

определим по данным [4].

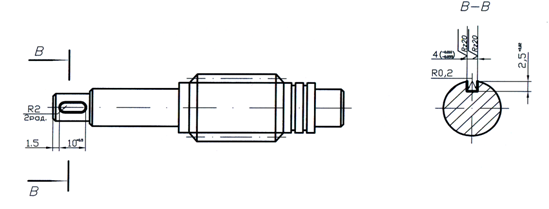

Технологические допуски формы и взаимного расположения обрабатываемых поверхностей возьмем из [5] и укажем в технических требованиях на операцию на чертеже 07.М15. .01.000.

5. ВЫБОР СРЕДСТВ ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

При выборе типа и модели металлорежущих станков будем руководствоваться следующими правилами:

1) Производительность, точность, габариты, мощность станка должны быть минимальными достаточными для того, чтобы обеспечить выполнение требований предъявленных к операции.

2) Станок должен обеспечить максимальную концентрацию переходов на операции в целях уменьшения числа операций, количества оборудования, повышения производительности и точности за счет уменьшения числа перестановок заготовки.

3) В случае недостаточной загрузки станка его технические характеристики должны позволять обрабатывать другие детали, выпускаемые данным цехом, участком.

4) В серийном производстве следует применять преимущественно универсальные станки, револьверные станки, станки с ЧПУ, многоцелевые станки (обрабатывающие центры).

При выборе приспособлений будем руководствоваться следующими правилами:

1) Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов.

2) Приспособление должно обеспечивать надежные закрепление заготовки обработке.

3) Приспособление должно быть быстродействующим.

4) Зажим заготовки должен осуществляться, как правило, автоматически.

5) Следует отдавать предпочтение стандартным, нормализованным, универсально-сборным приспособлениям, и только при их отсутствии проектировать специальные приспособления.

При выборе РИ будем руководствоваться следующими правилами:

1) Выбор инструментального материала определяется требованиями, с одной стороны, максимальной стойкости, а с другой минимальной стоимости.

2) Следует отдавать предпочтение стандартным и нормализованным инструментам.

При выборе средств контроля будем руководствоваться следующими правилами:

1) Точность измерительных инструментов и приспособлений должна быть существенно выше точности измеряемого размера.

2) В серийном производстве следует применять инструменты общего назначения: штангенциркули, микрометры, длинномеры и т.д, реже – специального назначения.

3) Следует отдавать предпочтение стандартным и нормализованным средствам контроля.

Задача данного раздела – выбрать для каждой операции ТП такие оборудование, приспособление, режущий инструмент (РИ) и средства контроля, которые бы обеспечили заданный выпуск деталей заданного качества с минимальными затратами, данные сведем и представим в таблице 5.1.

Таблица 5.1

Выбор средств технологического оснащения

| Название операции | Наименование и модель оборудования | Наименование приспособления | Наименование инструмента | Наименование измерительного средства |

| 1 | 2 | 3 | 4 | 5 |

| 05 Заготовитель-ная | Штамповка на ГКШП | - | - | Штангенциркуль ШЦIII-250-0,1 ГОСТ 160-80 Штангенциркуль ШЦIII-1000-0,1 ГОСТ 160-80 |

| 10 Фрезерно-центровальная | Фрезерно-центровальный МР-71М | Призмы УСП ГОСТ 12195-66, Зажимной меха- низм УСП Упор УСП | Фреза торцовая Æ100 2214-0153 с пластинами T15К6 ГОСТ 9473-80, Сверло центровочное, тип А 5 Р6М5 ГОСТ 14952-80 | Штангенциркуль ШЦIII-1000-0,1 ГОСТ 160-80 |

| 15 Токарная | Токарно –винторезный 16К20Ф3 | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 | Резец проходной Т15К6 ГОСТ 18879-73, Резец канавочный Т5К10 ГОСТ 18868-73 | Штангенциркуль ШЦIII-125-0,1 ГОСТ 160-80 |

| 20 Токарная черновая | Токарно –винторезный 16К20Ф3 | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | Резец проходной Т5К10 ГОСТ 18879-73, Резец канавочный Т5К10 ГОСТ 18874-73 | Штангенциркуль ШЦIII-250-0,1 ГОСТ 160-80 Штангенциркуль ШЦIII-125-0,1 ГОСТ 160-80 |

| 25 Токарная черновая | Токарно –винторезный 16К20Ф3 | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | Резец проходной Т5К10 ГОСТ 18879-73, | Штангенциркуль ШЦIII-250-0,1 ГОСТ 160-80 Штангенциркуль ШЦIII-125-0,1 ГОСТ 160-80 |

| 30 Токарная чистовая | Токарно –винторезный 16К20Ф3 | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | Резец проходной Т15К6 ГОСТ 18879-73, Резец канавочный Р6М5 ГОСТ 18874-73 | Штангенциркуль ШЦIII-125-0,1 ГОСТ 160-80 |

| 35 Токарная чистовая | Токарно –винторезный 16К20Ф3 | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | Резец проходной Т15К6 ГОСТ 18879-73, Резец канавочный Р6М5 ГОСТ 18874-73 | Штангенциркуль ШЦIII-125-0,1 ГОСТ 160-80 |

| 40 Червячно- фрезерная | Червячно- фрезерный 5370 (КУ-28) | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | Фреза дисковая модульная m=5 Р6М5 ГОСТ 10996-64 | Зубомер |

| 45 З Зубофрезерная | Зубофрезерный 5К301П | Патрон токарный поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | Червячная фреза Æ70 Р6М5 ГОСТ 9324-80 | Зубомер |

| 50 Шлифовальная предваритель- ная | Круглошлифо- вальный 3У131М | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | ПП 350x50x76 25А 20H СМ2 7К ГОСТ 2424-83 | Микрометр первого класса точности ГОСТ 6507-78 |

| 55 Шлифовальная предваритель- ная | Круглошлифо- вальный 3У131М | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | ПП 350x50x76 25А 20H СМ2 7К ГОСТ 2424-83 | Микрометр первого класса точности ГОСТ 6507-78 |

| 60 Токарная | Токарно –винторезный 16К20Ф3 | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | Резец резьбовой Р6М5 ГОСТ 18867-73 | Резьбовой калибр |

| 65 Закалка | Печь | - | - | - |

| 70 Центрошлилифовальная | Центрошли- фовальный МВ119 | Призмы УСП ГОСТ 12195-66, Зажимной меха- низм УСП Упор УСП | Центродоводочный шлиф. круг | Калибр |

| 75 Шлифовальная окончательная | Круглошлифо- вальный 3У131М | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | ПП 350x50x76 24А 16H М5 8К ГОСТ 2424-83 |

Микрометр первого класса точности ГОСТ 6507-78 |

| 80 Шлифовальная окончательная | Круглошлифо- вальный 3У131М | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | ПП 350x50x76 24А 16H М5 8К ГОСТ 2424-83 | Микрометр первого класса точности ГОСТ 6507-78 |

| 85 Червячно- шлифовальная | Червячношлифо- вальный 5К881 | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | 2П 250x76x20 б 200 24А 12H СТ1 9К ГОСТ 2424-83 | Зубомер |

| 90 Зубо- шлифовальная | Зубошлифо- вальный 5В830 | Патрон поводковый ГОСТ 2571-71; Центр вращающийся ГОСТ 8742-75 Люнет неподвижный | Червячный шлиф. круг m=2 25А 16H СМ2 7К ГОСТ 2424-83 | Зубомер |

Похожие работы

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... учитывая массу и годовой выпуск, по таблице [1] выберем тип производства мелкосерийный. 2. Разработка технологического процесса сборки узла. 2.1 Служебное назначение узла и принцип его работы. Служебное назначение: Кран вспомогательного тормоза локомотива 172 (далее кран) предназначен для ручного управления тормозами локомотива при рабочем ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев