Навигация

НАУЧНЫЕ ИССЛЕДОВАНИЯ

8. НАУЧНЫЕ ИССЛЕДОВАНИЯ

Активное внедрение технологий прогрессивных технологий в значительной мере связано с современным ростом производительности механической обработки. Шлифование является финишной операцией большинства технологических процессов и применяется для повышения точности размеров и формы поверхностей. Поэтому повышение эффективности процесса абразивной обработки путем управления структурными параметрами абразивного инструмента следует считать актуальным.

При производстве абразивного инструмента в настоящее время применяют технологию, которая, однако, имеет ряд недостатков:

- с увеличением номера структуры абразивного инструмента его твердость значительно снижается и уменьшается равномерность распределения зерен и пор по объему черепка инструмента;

- с ростом неравномерности распределения зерен значительно увеличивается дисбаланс абразивных кругов, что делает невозможным их эксплуатацию на высоких скоростях и снижает качество обрабатываемой поверхности.

Эти недостатки являются следствием неравномерности распределения абразивного зерна в черепке инструмента.

|

|

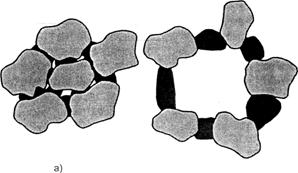

Примеры дефектных структур абразивного инструмента

Рис.8.1

На практике возможны ситуации, когда в процессе прессования зерна собираются в конгломераты (рис.8.1.а), характеризующиеся высокой твердостью и минимальным объемом порового пространства внутри конгломерата.

С другой стороны, появление конгломератов в инструменте влечет за собой появление обратного дефекта - образование пустот (рис.8.1.б). При этом в области появления пустот будет наблюдаться значительное снижение твердости черепка.

Одним из путей устранения этих явлений является управление структурным строением материала абразивного инструмента, что достигается использованием наполнителей различных видов. На сегодняшний день известны следующие виды наполнителей: разрушающиеся при термической обработке инструмента, разрушающиеся в процессе работы инструмента и наполнители с высокой собственной пористостью (полые частицы). Однако технологии изготовления инструмента с использованием указанных наполнителей не лишены недостатков, одни из них чрезвычайно дороги, другие низкотехнологичны.

В качестве наполнителя наиболее целесообразно применение абразивного зерна того же материала, что и зерна основной фракции, но меньшего размера. Идея применения такого наполнителя заключается в том, что зерна более мелкой фракции, находясь внутри черепка инструмента, будут выполнять роль упорядочивающих и армирующих частиц, а при выходе их на поверхность абразивного инструмента — выкрашиваться с образованием поверхностной поры.

Размер частиц наполнителя выбирали с условием, что они должны размещаться в межзерновом пространстве, образуемом зернами основной фракции. Для расчета размера зерен наполнителя в системе МаthCAD разработана физическая пространственная модель, описывающая межзерновое пространство.

При разработке модели принимали следующие допущения:

- форма зерен имеет вид эллипсоидов;

- пора рассматривается как пространство между любыми четырьмя соседними зернами, центры масс которых образуют неправильный тетраэдр;

- геометрические места зерен в пространстве определяются приближенно с заданной точностью приближения;

- каждое зерно описывается набором точек, лежащих на поверхности эллипсоида;

- геометрические параметры абразивного зерна (длина /, ширина Ь, высота /?) принимаются нормально распределенными;

- минимальные расстояния между соседними зернами принимаются равными между собой.

Построение модели осуществляли в несколько этапов.

На первом этапе задавали начальные параметры модели: номер структуры базового инструмента, т. е. инструмента, относительно которого проводятся расчеты; количество точек, описывающих поверхность моделируемых зерен; характеристики распределений геометрических параметров зерна [10].

Второй этап включал расчет длины мостиков связки и определение геометрических параметров абразивных зерен. Поскольку геометрические параметры являются случайными величинами с нормальным законом распределения и известными характеристиками распределения, то их рассчитывали по формуле:

![]() (8.1)

(8.1)

где х - случайная величина с нормальным законом распределения;

п- количество равномерно распределенных случайных величин (в данном случае п = 12);

![]() - случайная величина, равномерно распределенная в интервале [0; 1];

- случайная величина, равномерно распределенная в интервале [0; 1];

![]() — среднее квадратическое отклонение случайной величины х;

— среднее квадратическое отклонение случайной величины х;

ах — математическое ожидание случайной величины х.

На третьем этапе получали непосредственно модели зерен, произвольно ориентированные в пространстве. Для этого формировали матрицы, содержащие координаты точек, лежащих вблизи поверхностей эллипсоидов с полуосями X,Y и Z. Каждая матрица состоит из трех столбцов и имеет следующую структуру:

| Mi,0 | Mi,1 | Mi,2 |

| x0 | y0 | z0 |

| x1 | y1 | z1 |

| x2 | y2 | z2 |

| ... | ... | ... |

| xn | yn | zn |

В первом столбце содержатся координаты точек по оси X, во втором по оси Y и в третьем по оси Z. В первой строке содержатся координаты центра эллипсоида (х0, у0, z0). Координаты точек определяли по следующему принципу: генерировали три случайных числа, принадлежащие интервалам хх![]() [-х; х], уу

[-х; х], уу![]() [-у; у], zz

[-у; у], zz![]() [-z; z]; затем проверяли соответствие системе двух неравенств:

[-z; z]; затем проверяли соответствие системе двух неравенств:

(8.2)

(8.2)

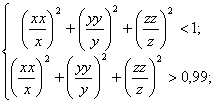

Если числа соответствуют условию, т.е. являются координатами точки, лежащей вблизи поверхности эллипсоида, то их записывали в матрицу координат, т.е. генерировали следующую тройку случайных чисел. Графическое представление модели единичного зерна представлено на рис. 8.2.

Четвертый этап моделирования состоит в определении геометрического положения моделей зерен в пространстве путем последовательного их приближения. За основу брали зерно № 1, центр которого располагается в начале координат. Остальные зерна сдвигаются вдоль осей (зерно № 2 вдоль оси Х, №3 - Y и №4 - Z) на расстояния, заведомо превышающие длину мостиков связки. Следующим шагом зерно № 2 приближается к зерну № 1. Приближение ведется вдоль оси Х с шагом 1 мкм до тех пор, пока кратчайшее расстояние между зернами не достигнет lсв.

Модель единичного зерна (n=400)

Рис. 8.2

Приближение зерна № 3 к зернам № 1 и 2 ведется в плоскости XY по следующему принципу. Вычисляли расстояния от зерна № 3 до зерен № 1 и 2 и выбирали наибольшее. Затем производили сдвиг зерна № 3 на 1 мкм в направлении наиболее удаленного зерна. Сдвиг производится вдоль прямой, на которой лежат центры эллипсоидов выбранной пары зерен.

Однако возможны случаи, когда в процессе приближения зерно № 3, не достигнув наиболее удаленного, уже может оказаться в зоне ближнего зерна. Для исключения таких ситуаций предусмотрена проверка: если расстояние от зерна № 3 до дальнего зерна все еще превышает lсв, а расстояние до ближайшего меньше lсв, то в таком случае зерно № 3 удаляется от ближайшего на 1 мкм вдоль прямой, на которой лежат центры данных эллипсоидов. Таким образом, циклический сдвиг продолжается до тех пор, пока округленные до целых значения расстояний между зернами не будут равны округленному значению lсв. Принцип приближения зерна № 4 аналогичен таковому для зерна № 3, но ведется не в плоскости, а по всему объему.

Проведя достаточное количество наблюдений, можно сделать вывод о параметрах распределения межзернового пространства инструмента с необходимыми характеристиками.

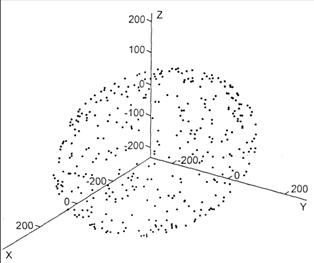

В качестве наполнителя следует использовать зерна зернистостью, максимум распределения эквивалентного диаметра которого наиболее близок к максимуму распределения диаметра вписанной сферы, но не превышает ее (рис. 8.3).

Кривые распределения диаметров вписанных между зерен окружностей (D)(1) и эквивалентных диаметров зерен фракций

12-Н(d12)(2), 16-Н(d16)(3) и 20-Н(d20)(4)

Рис. 8.3

По графикам распределения можно сделать вывод об эффективности использовании в качестве наполнителя электрокорунд белый зернистостью 16-Н, поскольку при использовании зернистости 20-Н с очень высокой вероятностью будут возникать события, когда зерна наполнителя будут разу-порядочивать зерна основной фракции.

Абразивный инструмент на керамической связке изготовляют прессованием с заранее определенной степенью пористости за счет имеющихся неплотностей в объемах абразивного зерна и связующего [11]. Существенно увеличивается степень пористости при введении в состав формовочной массы порообразователей, из которых наиболее практичными являются стеклянные или керамические пустотелые шарики [12], расплавляющиеся во время обжига заготовок инструмента.

В связи с тем, что порообразователь вводится дополнительно к расчетной рецептуре, при заданных номере структуры и степени твердости фактически за счет увеличения степени пористости изменяется содержание абразивного зерна по отношению к остальным компонентам, а следовательно, и номер структуры.

Рецептуру абразивной массы рассчитывают по отношению к 100 весовым частям (в.ч.) абразивного материала. Содержание абразивного материала, отнесенное к 100%, можно определить по следующей формуле:

![]() (8.3)

(8.3)

где A, B, C и D – объемное содержание абразива, связки, клеящего увлажнителя и порообразователя соответственно.

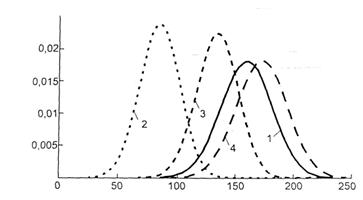

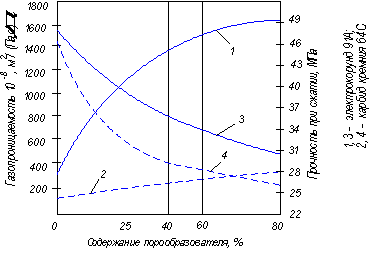

На рис. 8.4 приведены результаты расчета ![]() для абразивного инструмента с исходным номером структуры №10 для степени твердости ВМ-СТ при различном содержании порообразователя (до 30 в.ч.).

для абразивного инструмента с исходным номером структуры №10 для степени твердости ВМ-СТ при различном содержании порообразователя (до 30 в.ч.).

Зависимость содержания абразивного зерна и номера

структуры от содержания порообразователя при

степени твердости ВМ(1), СМ(2) и СТ(3).

Рис. 8.4

Важным параметром является размер частиц порообразователя, т. е. его зернистости, по отношению к зернистости абразива. Производным в зависимости от содержания порообразователя будет отношение количества зерен абразива n1 к количеству частиц порообразователя n2. Это отношение можно определить по формуле:

![]() (8.4)

(8.4)

где К – соотношение диаметров порообразователя ![]() и абразивного зерна

и абразивного зерна ![]() ;

;

X – содержание порообразователя;

![]() - удельные массы абразива и порообразователя соответственно.

- удельные массы абразива и порообразователя соответственно.

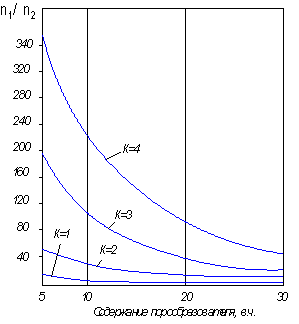

На рис. 8.5 приведены зависимости ![]() от содержания порообразователя при различных значениях соотношения К для инструмента из электрокорунда. Видно, что соотношение

от содержания порообразователя при различных значениях соотношения К для инструмента из электрокорунда. Видно, что соотношение ![]() , определяющее количество зерен абразива на одну частицу порообразователя, с увеличением содержания порообразователя существенно уменьшается, достигая при 30 в. ч. и К = 1 уровня примерно одного зерна на одну частицу. Это соотношение характерно для равномерной структуры обычного абразивного инструмента. Практичным для образования крупных пор является соотношение размеров порообразователя и зерна К= З…4 при содержании порообразователя 10-20 в.ч. Тогда на частицу порообразователя приходится 40-180 зерен абразива. Получается высокопористый и высокоструктурный (структуры № 13-16) инструмент, работающий по принципу прерывистого шлифования, обеспечивающий бесприжоговую обработку с повышенными подачей и глубиной резания.

, определяющее количество зерен абразива на одну частицу порообразователя, с увеличением содержания порообразователя существенно уменьшается, достигая при 30 в. ч. и К = 1 уровня примерно одного зерна на одну частицу. Это соотношение характерно для равномерной структуры обычного абразивного инструмента. Практичным для образования крупных пор является соотношение размеров порообразователя и зерна К= З…4 при содержании порообразователя 10-20 в.ч. Тогда на частицу порообразователя приходится 40-180 зерен абразива. Получается высокопористый и высокоструктурный (структуры № 13-16) инструмент, работающий по принципу прерывистого шлифования, обеспечивающий бесприжоговую обработку с повышенными подачей и глубиной резания.

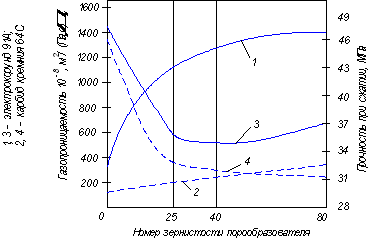

На рис. 8.6 приведены зависимости газопроницаемости материала инструмента из электрокорунда и из карбида кремния от зернистости и содержания порообразователя. Видно, что введение порообразователя с зернистостью № 25, т. е. такой же как и абразива, приводит к ее увеличению для электрокорунда почти в 3 раза, а с возрастанием зернистости до № 80 - в 5-6 раз. Аналогично влияние содержания порообразователя в количестве 7-15 % от массы абразива. Однако для карбида кремния уровень повышения газопроницаемости и при максимальных параметрах порообразователя не превышает 2 раз.

Зависимость отношения количества зерен абразива n1 к количеству частиц порообразователя от содержания порообразователя при К, равном 1(1), 2(2), 3(3), 4(4).

Рис. 8.5

Это объясняется повышенным содержанием и природой свойств спекающейся связки при карбиде кремния по сравнению с плавящейся при электрокорунде, не позволяющей резко повысить степень развитости поровой структуры материала инструмента. При этом, однако, наблюдается некоторое снижение прочности материала инструмента.

Зависимость газопроницаемости (1,2) и прочности при сжатии (3,4) высокопористого материала от зернистости

Рис. 8.6

Зависимость газопроницаемости (1,2) и прочности при сжатии (3,4) высокопористого материала от содержания порообразователя

Рис. 8.7

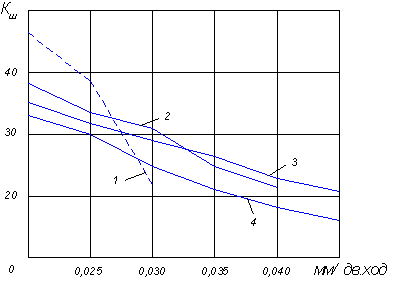

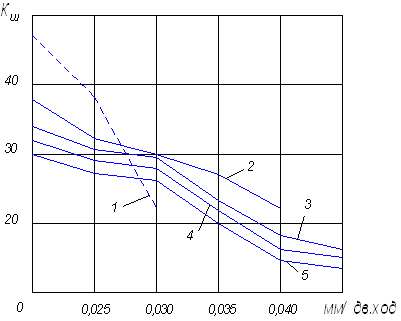

На рис. 8.8, 8.9 показаны закономерности влияния содержания порообразователя и его зернистости на коэффициент шлифования (Кш).

Зависимость коэффициента шлифования от глубины шлифования при введении порообразователя 7 (2), 10 (3) и 15 (4) % по сравнению с кругом структуры № 6 (1)

Рис. 8.8

Зависимость коэффициента шлифования от глубины шлифования при зернистости порообразователя № 25 (2), 40 (3), 63 (4) и 80 (5) по сравнению с кругом структуры № 6 (1)

Рис. 8.9

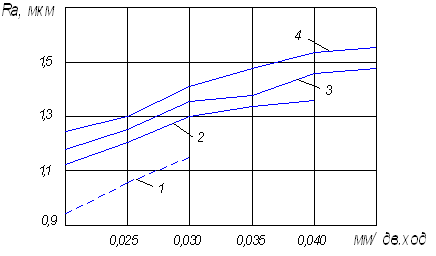

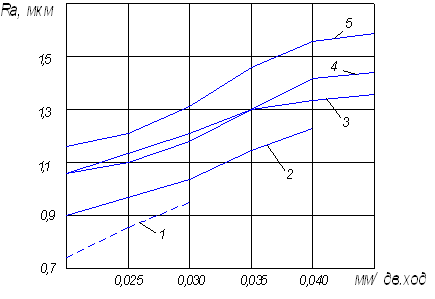

В связи с тем, что введение порообразователя с зернистостью выше, чем абразива, увеличивает расстояние между зернами абразива, шероховатость поверхности при шлифовании высокопористыми кругами несколько выше, чем базовым кругом (рис. 8.10, 8.11). С увеличением содержания и зернистости порообразователя шероховатость поверхности несколько возрастает. Наибольшее влияние на шероховатость оказывает зернистость порообразователя. С увеличением номера зернистости от 25 до 80 параметр шероховатости поверхности возрастает в 1,25—1,3 раза, а с изменением количества порообразователя от 7 до 15 % Rа изменяется не больше, чем на 10%. Кроме того, шероховатость возрастает и при увеличении глубины резания, что характерно при использовании высокопористых кругов.

Таким образом, результаты исследований подтверждают позитивный характер изменения структурно-механических свойств композиционного материала абразивных инструментов с введением порообразователя определенной характеристики, показывают степень повышения эксплуатационных свойств, качества обработки, перспективность технологических возможностей инструмента.

Зависимость параметра шероховатости обработанной поверхности от глубины шлифования при введении по-рообразователя7(2), 10(3) и 15(4)% по сравнению с кругом структуры № б (1)

Рис. 8.10

Зависимость параметра шероховатости обработанной поверхности от глубины шлифования при зернистости порообразователя № 25 (2), 40 (3), 63 (4) и 80 (5) по сравнению с кругом структуры № 6 (1)

Рис.8.11

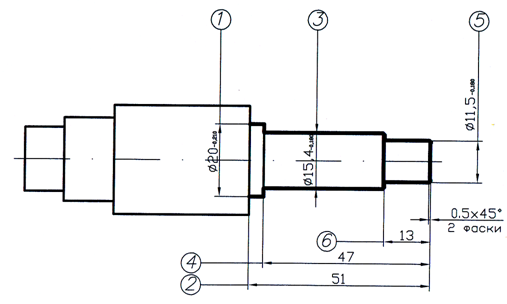

Для практического обоснования разработанной технологии были разработаны абразивные круги двух типов: по классической и предлагаемой технологиям. В качестве материала основной фракции использовали электрокорунд белый 25А зернистостью 40-Н, связка - керамическая К5С, структура инструмента № 7, твердость инструмента - СМ2. Круги по предлагаемому принципу изготовляли из тех же материалов, но с добавлением наполнителя - электрокорунда белого 25А зернистостью 16-Н в количестве 5,6 % от массы зерен основной фракции.

Результаты испытаний показали следующее:

- инструмент, изготовленный по предлагаемой технологии, показал увеличение режущей способности на 33,9 % при шлифовании стали 40Х по сравнению с инструментом, изготовленным по классической технологии;

- уменьшение линейного износа круга на 44 %;

- увеличение твердости от СМ2 до СТ1;

- снижение неравномерности твердости на 61 %.

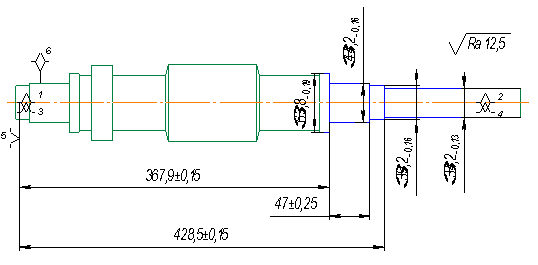

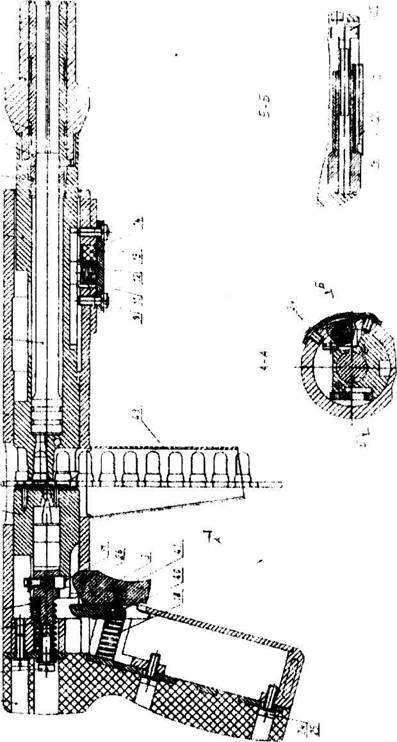

9. ВЫБОР И ПРОЕКТИРОВАНИЕ ПРИСПОСОБЛЕНИЙ

9.1 Проектирование станочного приспособления

9.1.1 Исходные данные для расчета

Вид и материал заготовки – штамповка Сталь 40Х, sв =750 МПа;

Вид обработки – черновая;

Материал резца – резец сборный со сменной четырехгранной неперетачиваемой пластиной из Т5К10;

Режимы резания – глубина t=3,0 мм; подача s=0,6 мм/об; скорость резания V=61,32 м/мин.

Тип приспособления – одноместное универсальное наладочное (УНП) со сменными кулачками.

Металлорежущий станок – 16К20Ф3 (наибольший диаметр патрона 400мм,

внутренний конус шпинделя – Морзе 2В, основные размеры концов шпинделя по ГОСТ 12595-72).

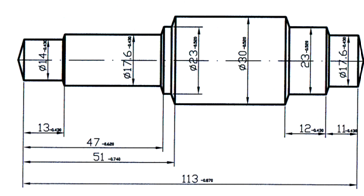

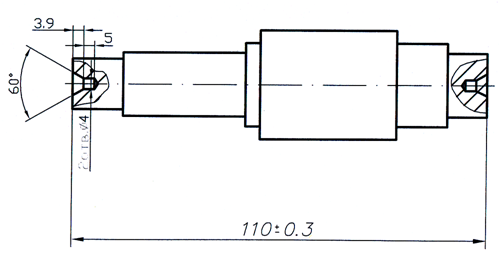

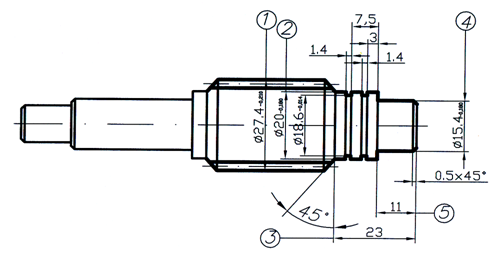

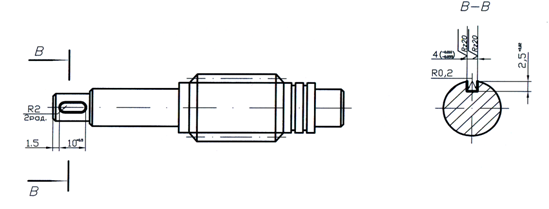

Теоретическая схема базирования представлена на рисунке 9.1

Операционный эскиз

Рис. 9.1

Похожие работы

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... учитывая массу и годовой выпуск, по таблице [1] выберем тип производства мелкосерийный. 2. Разработка технологического процесса сборки узла. 2.1 Служебное назначение узла и принцип его работы. Служебное назначение: Кран вспомогательного тормоза локомотива 172 (далее кран) предназначен для ручного управления тормозами локомотива при рабочем ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев