Навигация

Калькуляция себестоимости обработки детали по вариантам технологического процесса

12.7 Калькуляция себестоимости обработки детали по вариантам технологического процесса

Таблица 12.7

| № | Статьи затрат | Затраты, руб. | Изменения +/- | |

| Базовый | Проект | |||

| 1 | 2 | 3 | 4 | 5 |

| 1 | Материалы за вычетом отходов: | 493,68 | 469,78 | -23,9 |

| 2 | Основная заработная плата рабочих операторов: | 95,58 | 74,34 | -21,24 |

| 3 | Начисления на заработную плату: | 24,85 | 19,33 | -5,52 |

| 4 | Расходы на содержание и эксплуатацию оборудования: | 41,95 | 38,77 | -3,18 |

| Итого технологическая себестоимость: | 656,06 | 602,22 | -53,84 | |

| 5 | Общецеховые накладные расходы:

| 205,49 | 159,83 | -45,66 |

| Итого цеховая себестоимость:

| 861,55 | 762,05 | -99,5 | |

| 6 | Заводские накладные расходы:

| 238,95 | 185,85 | -53,1 |

| Итого заводская себестоимость

| 1100,5 | 947,9 | -152,6 | |

| 7 | Внепроизводственные расходы

| 55,03 | 47,4 | -7,64 |

| Всего полная себестоимость

| 1155,53 | 995,3 | -160,23 | |

12.8 Расчет приведенных затрат и выбор оптимального варианта

Таблица 12.8

| № | Наименование показателей, единица измерения | Расчетные формулы и расчет | Значение показателей | |

| Баз. | Пр. | |||

| 1 | 2 | 3 | 4 | 5 |

| 1 | Приведенные затраты на единицу детали, тыс. руб |

| 1,22 | 1,07 |

| 2 | Годовые приведенные затраты, тыс. руб. |

| 1218,56 | 1056,02 |

В нашем случае в проектном варианте приведенные затраты на единицу изделия меньшие.

12.9 Расчет показателей экономической эффективности проектируемого варианта техники (технологии)

12.9.1 Ожидаемая прибыль (условно-годовая экономия) от снижения себестоимости обработки детали.

![]() (12.1)

(12.1)

![]()

12.9.2 Налог на прибыль

![]() (12.2)

(12.2)

где ![]() =0,24 – коэффициент налогообложения прибыли

=0,24 – коэффициент налогообложения прибыли

![]()

12.9.3 Чистая ожидаемая прибыль

![]() (12.3)

(12.3)

![]()

12.9.4 После определения чистой прибыли определим расчетный срок окупаемости капитальных вложений (инвестиций), необходимых для осуществления проектируемого варианта:

![]() (12.4)

(12.4)

![]()

Таким образом, за горизонт расчета принимаем расчетный срок окупаемости в 1 год.

12.9.5 Общая текущая стоимость доходов (чистая дисконтированная прибыль).

![]() , руб (12.5)

, руб (12.5)

где Т – горизонт расчета, лет

Е – процентная ставка на капитал;

t – года получения прибыли.

![]() руб

руб

12.9.6 Интегральный экономический эффект (чистый дисконтированный доход) составит:

![]() , руб (12.6)

, руб (12.6)

![]() руб

руб

Вывод

Так как ЧДД > 0, значит проект эффективен, и поэтому определяем индекс доходности, т.е. прибыль на каждый вложенный рубль:

12.9.7 Индекс доходности

![]()

13. ЭКОЛОГИЧНОСТЬ И БЕЗОПАСНОСТЬ ПРОЕКТА

13.1 Описание рабочих мест, оборудования и выполняемых пераций

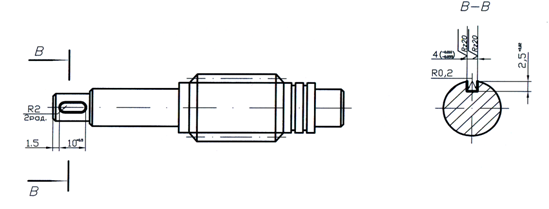

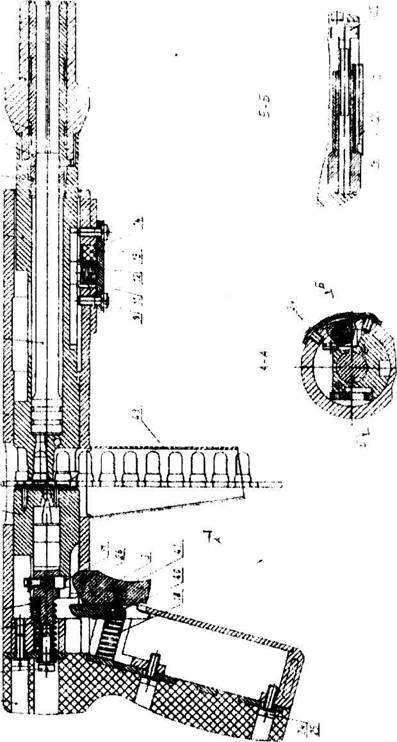

Рассматривается производство детали – червяка, достигает в проектируемом варианте 1000 деталей в год при двусменном режиме работы. Поэтому механическая обработка червяка ведется при невысокой автоматизации труда: основные трудоемкие операции выполняются на станках с ЧПУ – токарных и шлифовальных. Помимо металлорежущего оборудования в комплекс входят: контрольная установка, моечная машина, сушильная установка. В процессе предусмотрены быстросменное крепление инструмента, наладка его вне станков и хранение в инструментальных шкафах, устройства для сигнализации о поломке инструмента и автоматический контроль деталей.

Загрузка и транспортировка деталей между станками осуществляется с помощью загрузочно-разгрузочных устройств и транспортных потоков.

Проектируемое производство носит характер среднесерийного производства. Поэтому максимальной автоматизации в разрабатываемом варианте не требуется. Поскольку возрастающие запросы рынка на изменения, как самой продукции, так и ее стоимости поставили перед производителем новые задачи, такие как увеличение производительности, улучшение условий труда за счет внедрения более прогрессивных методов обработки (увеличение стойкости инструмента, увеличение режимов обработки, скорости, подачи), которые трудновыполнимы при жесткой автоматизации. На используемом в проекте оборудовании, станках с числовым программным управлением и на широкоуниверсальных станках будет вестись обработка и других деталей, значит, оборудование может располагаться не в строгом соответствии ходу технологического процесса. Расстояние между станками соответствует санитарно – гигиеническим нормам: ширина переходов равна одному метру, для движения погрузчиков предусмотрены проезды шириной два метра.

Описание технологического оборудования, инструментов, используемых в процессе труда, сведем в таблицу 13.1

Таблица 13.1

Спецификация оборудования, инструмента для производственного участка

| № позиции на эскизе участка, рабочего места | Наименование оборудования, инструмента | Работы, операции, выполняемые на этом оборудовании или этим инструментом |

| 1 | 2 | 3 |

| 010 | Фрезерно-центровальный станок МР-71М Фреза торцовая Æ100 (пластины Т15К6) ГОСТ 9473-80, Сверло центровочное, тип А 5 Р6 М5 ГОСТ 14952-80 | Фрезерно-центровальная операция Фрезеровать торцы 1,21; сверлить центровочные отверстия 23,37 |

| 015 | Токарно-винторезный станок с ЧПУ 16К20Ф3 Резец проходной Т15К6 ГОСТ 18879-73, Резец канавочный Т5К10 ГОСТ 18868-73 | Токарная операция Точить поверхности 7,8,32 под люнет |

| 020 | Токарно-винторезный станок с ЧПУ 16К20Ф3 Резец проходной Т15К6 ГОСТ 18879-73, Резец канавочный Т5К10 ГОСТ 18868-73 | Токарная черновая операция Точить поверхности 8,10,12-19,30,28,39,35 |

| 025 | Токарно-винторезный станок с ЧПУ 16К20Ф3 Резец проходной Т5К10 ГОСТ 18879-73 | Токарная черновая операция Точить поверхности 3,4,6,30,25,27,33 |

| 030 | Токарно-винторезный станок с ЧПУ 16К20Ф3 Резец проходной Т15К6 ГОСТ 18879-73, Резец канавочный Р6М5 ГОСТ 18874-73 | Токарная чистовая операция Точить поверхности 8,10,12,13,14,15,16,17, 30,18,19,20,22,39,35,40, 36,31,29,28 |

| 035 | Токарно-винторезный станок с ЧПУ 16К20Ф3 Резец проходной Т15К6 ГОСТ 18879-73, Резец канавочный Р6М5 ГОСТ 18874-73 | Токарная чистовая операция Точить поверхности 2-6, 30,38,24,26,34,25,27, 33,41,42,31,29 |

| 040 | Червячнофрезерный станок 5370(КУ-28) Фреза дисковая модульная m=5 Р6М5 ГОСТ 10996-64 | Червячнофрезерная операция Нарезать червяк, получая поверхности 9,11 |

| 045 | Зубофрезерный станок 5К301П 6520Ф3 Червячная фреза Æ70 Р6М5 ГОСТ 9324-80 | Зубофрезерная операция Нарезать шестерню, получая поверхности 43,44 |

| 050 | Круглошлифовальный станок 3У131М ПП 350x50x76 25А 16H СМ2 7К ГОСТ 2424-83 | Шлифовальная предварительная операция Шлифовать поверхности 20,19,39,18,35,30,15,10 |

| 055 | Круглошлифовальный станок 3У131М ПП 350x50x76 25А 16H СМ2 7К ГОСТ 2424-83 | Шлифовальная предварительная операция Шлифовать поверхности 3,4,5,27,6,33,30 |

| 060 | Токарно-винторезный станок с ЧПУ 16К20Ф3 Резец резьбовой Р6М5 ГОСТ 18867-73 | Токарная операция Нарезать резьбу 2 |

| 070 | Центрошлифовальный станок МВ119 Центродоводочный шлиф.круг | Центрошлифовальная операция Шлифовать центровые отверстия 23,37 |

| 075 | Круглошлифовальный станок 3У131М ПП 350x50x76 24А 16H М5 8К ГОСТ 2424-83 | Шлифовальная окончательная операция Шлифовать поверхности 20,19,18,10 |

| 080 | Круглошлифовальный станок 3У131М ПП 350x50x76 24А 16H М5 8К ГОСТ 2424-83 | Шлифовальная окончательная операция Шлифовать поверхности 3,4,5,6 |

| 085 | Червячношлифовальный станок 5К881 2П 250x76x20 б 200 24А 12H СТ1 9К ГОСТ 2424-83 | Червячношлифовальная операция Шлифовать поверхности 9,11 |

| 090 | Зубошлифовальный станок 5В830 Червячный шлиф. круг m=2 24А 20H СМ3 8K ГОСТ 2424-83 | Зубошлифовальная операция Шлифовать поверхности 43,44 |

| 100 | Контрольный стол | Контрольная операция |

Похожие работы

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... учитывая массу и годовой выпуск, по таблице [1] выберем тип производства мелкосерийный. 2. Разработка технологического процесса сборки узла. 2.1 Служебное назначение узла и принцип его работы. Служебное назначение: Кран вспомогательного тормоза локомотива 172 (далее кран) предназначен для ручного управления тормозами локомотива при рабочем ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев