Навигация

Экологическая экспертиза разрабатываемого объекта

13.8 Экологическая экспертиза разрабатываемого объекта

Предприятия машиностроения выбрасывают в атмосферу загрязненный воздух. В результате - постоянное присутствие вредных веществ в воздухе города, которое приводит к хроническим болезням людей (бронхит, астма и др.). Кроме того, загрязнённый воздух отрицательно воздействует на животных, птиц, насекомых и на растения.

Для снижения выброса вредных веществ в атмосферу необходимо детально проработать технологический процесс с целью снижения количества выбросов токсичных веществ.

На участке воздух загрязняется аэрозолями смазочно-охлаждающих жидкостей и металлической пылью (все операции резания), абразивной пылью (шлифовальные операции) и другими веществами, поэтому перед выбросом в атмосферу должен очищаться. Таким образом вредные вещества из рабочей зоны выводятся с помощью приточно – вытяжной вентиляции: приточная вентиляция подает воздух в рабочую зону, а вытяжная удаляет — обе работают одновременно. Количество попадаемого и вытягиваемого воздуха выбирается с учетом требований, предъявляемых к системе вентиляции. Место для забора свежего воздуха выбирается с учетом направления ветра, с наветренной стороны по отношению к выбросным отверстиям, вдали от мест загрязнения.

Загрязнение сточными водами

Промышленные предприятия сбрасывают в водоемы отработанную воду, которая загрязняет сточные воды вредными веществами (песок, окалина, металлическая стружка, пыль, минеральные масла).

При работе используется большое количество СОЖ, масляных эмульсий, образующиеся при этом маслоэмульсионные воды представляют собой водные растворы эмульсолов. Такую сточную воду требуется очищать от маслопримесей. Необходимость в очистке воды возникает на операциях промывки детали раствором олинола.

Возможность загрязнения окружающей среды твёрдыми промышленными отходами.

Отходы машиностроительных предприятий в основном образуются от производства проката, литья, механической обработки. В данной технологии в процессе производства твёрдые отходы образуются в виде амортизационного лома (модернизация оборудования, оснастки), металлической стружки, осадков и пыли (отходы систем очистки воздуха).

Извлечённая при обработке металлическая стружка перерабатывается методом переплава. Для чего её сначала подвергают дроблению на стружкодробилках различных типов (фрезерных, молотковых и валковых). В металлической стружке, предназначенной для переплава, суммарное содержание безвредных примесей, влаги и масла не должно превышать 3%. Наличие этих примесей сверх указанного предела приводит к ухудшению качества выплавляемого металла и к загрязнению окружающей среды. В то же время стружка содержит до 20% СОЖ. Поэтому стружку подвергают обезжириванию, используя центрифуги, моечно-сушильные установки и нагревательные печи. Затем её приводят в компактное состояние, применяя холодное и горячее брикетирование на специальных брикет-прессах. Эти брикеты непосредственно используются в плавильных агрегатах.

Таким образом, технологический процесс оказывается практически безотходным и не влияющим на здоровье людей.

Возможность акустического загрязнения окружающей среды.

Многообразие источников шума и вибрации в машиностроении обуславливает наличие всех их разновидностей. Источниками аэродинамических шумов и механических шумов и вибраций высоких уровней являются вентиляционные системы, насосы, компрессорные установки, суммарный уровень шумов которых (в основном высокочастотных) достигает 135¸145 дБ. Тогда как допустимый уровень шума для территории жилой застройки 33¸67 дБ.

Совокупность возникающих под действием шума нежелательных изменений в организме человека можно рассматривать как шумовую болезнь. Комплекс симптомов, характерный для воздействия вибрации, получил название вибрационной болезни.

Оборудование, по возможности, целесообразнее установить на резиновые амортизаторы, что снижает уровень вибрации в 2 раза и делает его неопасной для окружающей среды. Вибрация в вентиляционных установках снижается путём применения рёбер жёсткости.

13.9 Безопасность объекта при аварийных и чрезвычайных ситуациях

Для ликвидации последствий, вызванных стихийными бедствиями или катастрофами, привлекаются формирования общего назначения и служб гражданской обороны. Основная задача формирований при ликвидации — спасение людей и материальных ценностей. Организация работ производится с учетом обстановки, степени разрушения и повреждения зданий. Работы производятся в сжатые сроки, т.к. необходимо быстро спасти людей и оказать им медицинскую помощь, а также предотвратить последствия катастрофы.

К мероприятиям по предотвращению крупных аварий и катастроф относятся: закладка в проекты вновь создаваемых объектов планировочных, технических и технологических решений, которые должны максимально уменьшить вероятность возникновения аварий или значительно снизить материальный ущерб, если авария произойдет. Кроме того, должны быть предусмотрены мероприятия по эвакуации персонала при чрезвычайных ситуациях (ЧС). В случае появления непосредственной опасности возникновения ЧС в штабе гражданской обороны должен производится инструктаж людей по необходимым действиям при ЧС.

Одним из последствий аварии на предприятиях может стать выброс токсичных отходов в окружающую среду. При возникновении очага поражения токсичными отходами туда высылается радиационная и химическая, а также медицинская разведка для уточнения места заражения и направления распространения зараженного воздуха. Подготавливаются формирования для проведения спасательных работ. В очаге поражения оказывается помощь пострадавшим, проводится их сортировка и эвакуация в медицинские учреждения. Очаг поражения оцепляется - проводится обеззараживание местности, а также санитарная обработка. В первую очередь одеваются противогазы на поражённых, им оказывается первая медицинская помощь, вводятся антидоты. Часто последствием аварии может стать разлив нефти или масла на поверхности водоёмов. Удаляют нефтяную плёнку с поверхности воды с помощью абсорбентов.

В таблице 13.3 приведен перечень спасательных и аварийных работ, проводимых при производственных авариях.

Таблица 13.3

Виды работ проводимых при производственных авариях

| Виды работ | Виды производственных аварий | ||||||

| Аварии на инженерных сетях и коммуникациях | Землетрясение

| Выброс ХОВ

| Взрыв

| Наводнение

| Пожар

| Обрушение зданий | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Спасательные работы Поиск пострадавших Извлечение людей из-под завалов Оказание медицинской помощи Эвакуация людей Доставка продовольствия и медикаментов |

+ + + +

+ |

+ + + +

+ |

- + + +

+ |

+ + + -

+ |

+ - + +

+ |

+ + + +

+ |

+ + + -

+ |

| Пожары Ликвидация очагов пожара Ликвидация массовых пожаров Устройство противопожарных барьеров, насыпей |

+ +

+ |

+ +

- |

+ +

- |

+ +

- |

- -

- |

+ +

+ |

+ +

- |

| Наводнения Локализация прорывов Ликвидация затопления помещений, зданий, сооружений |

+

+ |

+

+ |

-

- |

+

+ |

+

+ |

-

- |

+

+ |

| Аварийные и спасательные работы Локализация аварий на коммунально-энергетических сетях и сооружениях Восстановление линий электропередач Восстановление водоснабжения Возведение насыпей, дамб, водоотводящих каналов Обрушение неустойчивых конструкций Расчистка дорог от завалов |

+

+ + - + +

+ |

+

+ + + + +

+ |

+

- + - - -

- |

+

+ + + + +

+ |

+

+ + + + +

+ |

-

+ + - + -

- |

+

+ + - + +

- |

| Работы на зараженной территории Ликвидация утечки вредных и ядовитых веществ Нейтрализация ядовитых веществ Обеззараживание территории и техники Санитарная обработка людей | + + +

+ | + + +

+ | + + +

+ | + + +

+ | + + +

+ | + + +

+ | + + +

+ |

| |

Заключение

1.Оценена актуальность проблемы, определены цель и задачи проекта.

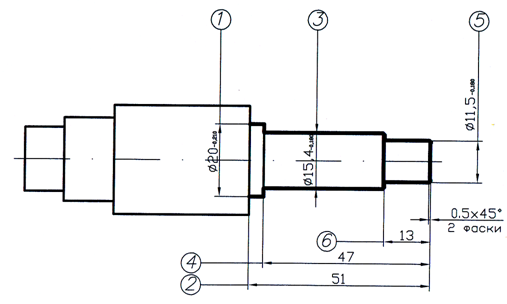

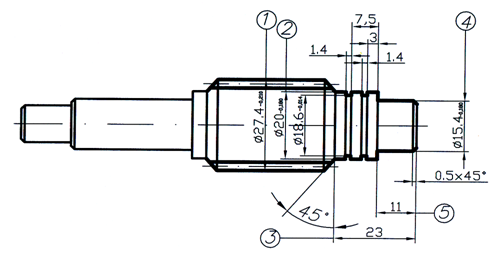

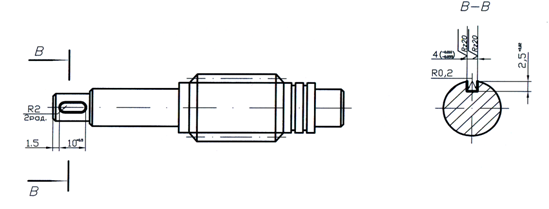

2.Выполнена оценка служебного назначения червяка, произведена оценка технологичности конструкции детали.

3.Определен тип производства и форма организации технологического процесса.

4.По экономическому критерию выбран метод получения заготовки – штамповка в ГКШП. Масса заготовки существенно уменьшилась.

5.Обоснованно выбраны методы обработки поверхностей детали и разработан прогрессивный технологический маршрут ее изготовления.

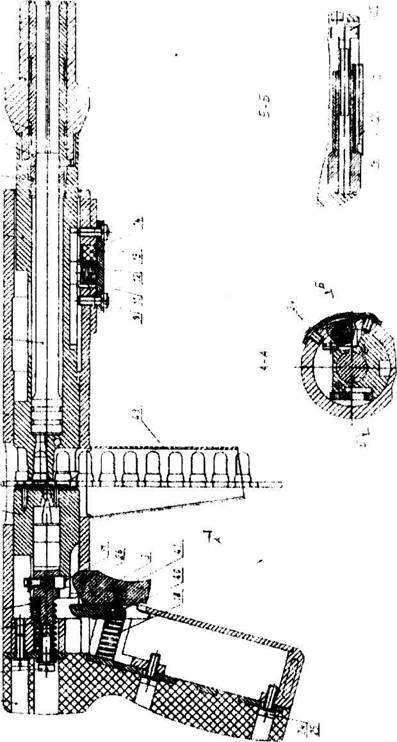

7. Усовершенствованна червячная фреза на базе патентных исследований, благодаря чему повысилось качество обрабатываемой поверхности.

8. Спроектирован план участка обработки червяка и рассчитаны коэффициенты загрузки оборудования.

9. Рассмотрены опасные вредные производственные факторы объекта, его воздействие на окружающую среду, чрезвычайные и аварийные ситуации и предложены меры по их устранению.

Изменения, внесенные в технологический процесс, позволили выполнить поставленную цель проекта и снизить себестоимость изготовления червяка, получив интегральный экономический эффект в размере 122 тыс.руб.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Горбацевич А.Ф. Шкред В.А. Курсовое проектирование по технологии машиностроения - Мн.: Высшая школа,1983. 256с.

2. Расчет припусков на механическую обработку и определение размеров заготовок, полученных различными методами. Оформление чертежа заготовки. Методические указания/Боровков В.М.-Тольятти: ТГУ,2002

3. План изготовления детали: Метод. указания/Михайлов А.В.-Тольятти,: ТолПИ, 1994

4. Размерный анализ технологических процессов/В.В. Матвеев, М.М. Тверской и др.-М.: Машиностроение, 1982

5. Размерный анализ технологических процессов изготовления деталей машин: Метод. указания/Михайлов А.В.-Тольятти,: ТолПИ, 2001.34с.

6. Справочник технолога-машиностроителя / под ред. А.Г. Косиловой. Т.2 – М.: Машиностроение, 1985, 496с.

7. Обработка металлов резанием: Справочник технолога/Панов А.А., Аникин В.В. и др.- М.: Машиностроение, 1988. 736с.

8. Алфавитно – предметный указатель к МКИ

9. Международная классификация изобретений: раздел В

10. Королев А. В., Новоселов Ю. К. Теоретико-вероятностные основы абразивной обработки. Ч. I. Состояние рабочей поверхности инструмента. Саратов: Изд-во Саратовского государственного университета, 1987. 160с.

11. Любомудров В. Н., Васильев Н. Н., Фальковский Б. И. Абразивные инструменты и их изготовление. — Л.: Машгиз, 1953. 376с.

12. Курдюков В. И., Коротовских В. К. Методы получения высокопористых структур шлифовальных инструментов из СТМ на органических связках // Сверхтвердые материалы. 1993. №4. С. 30—35.

13. Бобровский А.В., Драчев О.И., Николаев С.В., Расторгуев Д.А., Схиртладзе А.Г., Коротков И.А., Шамов Н.П. Расчет и конструирование станочных приспособлений. 2-ое издание. Учебное пособие. М.: Славянская школа, 2003. – 201с.

14. Станочные приспособления: Справочник в 2 – х т. Т1/под ред. Б.Н. Вардашкина и др., 1984, 592 с., ил.

15. Расчет зуборезных инструментов. Романов В.Ф. М., “Машиностроение” 1969. c 251.

16. Черемисин А.С. Методические указания к практическим работам по курсу “Проектирование механосборочных цехов” – Тольятти: ТолПИ, 1990.

17. Проектирование машиностроительных цехов и заводов. Справочник т.1, 4, 6 / Под общ. ред. Ямпольского С.Е. – М.: Машиностроение, 1975.

18. Мурахтанова Н.М. Методические указания к экономическому обоснованию курсовых и дипломных работ по совершенствованию технологических процессов механической обработки деталей – Тольятти, ТГУ, 2000.

19. Власов А.Ф. Техника безопасности при обработке металлов резанием. – М.: Машиностроение, 1980. – 80 с., ил.

Похожие работы

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... учитывая массу и годовой выпуск, по таблице [1] выберем тип производства мелкосерийный. 2. Разработка технологического процесса сборки узла. 2.1 Служебное назначение узла и принцип его работы. Служебное назначение: Кран вспомогательного тормоза локомотива 172 (далее кран) предназначен для ручного управления тормозами локомотива при рабочем ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев