Навигация

Строение карбидных фаз

3.3.3 Строение карбидных фаз

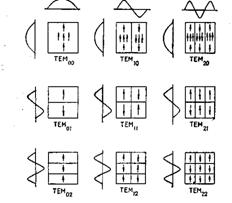

В сталях с относительно невысоким содержанием хрома, вольфрама и молибдена карбидная фаза представлена в основном цементитом. Специальные карбиды образуются при достижении определенного соотношения между карбидообразующими элементами и углеродом. О типе карбидов в «монолегированных» составах можно приближенно судить по соответствующим диаграммам равновесия. Более сложным является вопрос прогнозирования возможного типа карбидов в комплекснолегированных сплавах, для которых, как правило, характерно одновременно присутствие частиц с различной кристаллической решеткой (М6С, МС, М23С6 и др.).

Для определения типа карбидов, присутствующих в штамповой стали 4Х5МФ1С была применена электронная микроскопия.

С использованием электронограмм был расшифрован состав некоторых карбидов, выпавших в реплику.

Включения неправильной формы представляют собой карбид типа Ме3С ((Cr,Fe)3C). Хром замещает железо до 18%. Этот карбид не обладает теплостойкостью и растворяется при нагреве в интервале 950–1000оС.

Карбиды округлой формы имеют составы, соответствующие формулам Ме6С и VС.

В сталях, содержащих >0,5% Мо, образуется сложный карбид молибдена Ме6С. Его состав близок формуле Fe3Mo3C, а при недостатке углерода – Fe2Mo2C. В карбиде Ме6С часть атомов молибдена может замещаться атомами хрома и ванадия. Карбиды этих элементов близки по свойствам и растворяются при температурах 950–1250оС.

Ванадий уже при небольшим содержании (0,1%) образует карбид VC (МеС), присутствующий наряду с цементитом. Этот карбид не растворяется в аустените.[1]

3.4 Влияние температуры закалки на глубину обезуглероженного слоя

Значительное обезуглероживание снижает твердость и износостойкость закаленной и отпущенной стали, что недопустимо для инструментальных сталей, так как сильно уменьшает срок эксплуатации инструмента.

Процесс обезуглероживания получает свое развитие при нагреве без применения эффективных защитных сред.

Развитие обезуглероживания зависит (при нагреве в одинаковой среде) от температуры нагрева и его продолжительности, а также состава стали. При относительно короткой выдержке в воздушной среде обезуглероживание уже заметно развивается при 800–850оС и резко усиливается с повышением температуры.

Существует несколько способов оценки глубины обезуглероженного слоя. Для штамповых сталей горячего и холодного деформирования наибольшее распространение получило выявление глубины обезуглероживания травлением закаленных и отпущенных образцов. Контрольным методом обезуглероживания для всех марок является цветное травление четырехпроцентным раствором азотной кислоты в метиловом спирте отожженных образцов.

В данной работе были использованы два метода оценки обезуглероженного слоя: по изменению твердости и микротвердости по сечению образца.

Метод оценки обезуглероживания по изменению твердости по глубине обезуглероженного слоя

Слои металла с помощью шлифовки последовательно снимались с поверхности образцов, после чего измерялась твердость на приборе Роквелла. Полному удалению обезуглероженного слоя соответствовало прекращение изменения чисел твердости по глубине. Снятие слоев металла производилось с помощью шлифования; сечение образца измерялось микрометром. Толщина каждого сошлифованного слоя составляла порядка 0,02 мм. Результаты экспериментов и их статистическая обработка представлены в таблицах 14–18.

Таблица 14. Распределение твердости по глубине образца №1 из стали 4Х5МФ1С после закалки на температуру 950оС

| Расстояние от поверхности, мм | Твердость HRC | Среднее квадратичное отклонение результата Sx | Относительная ошибка ε, % | |||||

| № измерения | Среднее значение | |||||||

| 1 | 2 | 3 | 4 | 5 | ||||

| 0 | 42 | 41 | 42 | 42 | 43 | 42 | 0,70 | 2,1 |

| 0,02 | 40 | 43 | 41 | 44 | 42 | 42 | 1,58 | 4,7 |

| 0,04 | 46 | 42 | 44 | 45 | 43 | 44 | 1,58 | 4,6 |

| 0,06 | 46 | 43 | 43 | 45 | 44 | 44 | 1,32 | 3,7 |

| 0,08 | 43 | 44 | 44 | 45 | 44 | 44 | 0,71 | 2,0 |

| 0,10 | 44 | 46 | 45 | 43 | 45 | 45 | 1,22 | 3,4 |

| 0,12 | 45 | 46 | 45 | 45 | 44 | 45 | 0,71 | 1,9 |

Таблица 15. Распределение твердости по глубине образца №12 из стали 4Х5МФ1С после закалки на температуру 1 000оС

| Расстояние от поверхности, мм | Твердость HRC | Среднее квадратичное отклонение результата Sx | Относительная ошибка ε, % | |||||

| № измерения | Среднее значение | |||||||

| 1 | 2 | 3 | 4 | 5 | ||||

| 0 | 42 | 41 | 43 | 43 | 41 | 42 | 1,00 | 3,0 |

| 0,02 | 42 | 45 | 42 | 42 | 44 | 43 | 0,63 | 4,1 |

| 0,04 | 43 | 44 | 45 | 43 | 44 | 44 | 0,39 | 2,5 |

| 0,06 | 46 | 48 | 47 | 45 | 46 | 46 | 0,55 | 3,3 |

| 0,08 | 46 | 45 | 45 | 46 | 46 | 46 | 0,32 | 1,9 |

| 0,10 | 47 | 47 | 47 | 48 | 48 | 47 | 0,32 | 1,9 |

| 0,12 | 49 | 48 | 49 | 49 | 49 | 49 | 0,22 | 1,2 |

| 0,14 | 49 | 49 | 49 | 48 | 49 | 49 | 0,22 | 1,2 |

Таблица 16. Распределение твердости по глубине образца №24 из стали 4Х5МФ1С после закалки на температуру 1 050оС

| Расстояние от поверхности, мм | Твердость HRC | Среднее квадратичное отклонение результата Sx | Относительная ошибка ε, % | |||||

| № измерения | Среднее значение | |||||||

| 1 | 2 | 3 | 4 | 5 | ||||

| 0 | 43 | 43 | 42 | 43 | 43 | 43 | 0,50 | 1,4 |

| 0,02 | 43 | 45 | 45 | 43 | 44 | 44 | 0,45 | 2,8 |

| 0,04 | 46 | 44 | 46 | 45 | 45 | 45 | 0,39 | 2,4 |

| 0,06 | 45 | 45 | 46 | 46 | 46 | 46 | 0,32 | 1,9 |

| 0,08 | 47 | 48 | 47 | 47 | 47 | 47 | 0,22 | 1,3 |

| 0,10 | 49 | 47 | 48 | 47 | 48 | 48 | 0,39 | 2,3 |

| 0,12 | 48 | 49 | 50 | 49 | 49 | 49 | 0,32 | 1,8 |

| 0,14 | 51 | 51 | 52 | 51 | 51 | 51 | 0,22 | 1,2 |

| 0,16 | 51 | 52 | 51 | 50 | 51 | 51 | 0,32 | 1,7 |

Таблица 17. Распределение твердости по глубине образца №42 из стали 4Х5МФ1С после закалки на температуру 1 070оС

| m | Твердость HRC | Среднее квадратичное отклонение результата Sx | Относительная ошибка ε, % | |||||

| № измерения | Среднее значение | |||||||

| 1 | 2 | 3 | 4 | 5 | ||||

| 0 | 40 | 42 | 42 | 41 | 41 | 41 | 0,87 | 2,6 |

| 0,02 | 42 | 44 | 43 | 43 | 43 | 43 | 0,71 | 2,1 |

| 0,04 | 44 | 44 | 43 | 43 | 43 | 43 | 0,71 | 2,1 |

| 0,06 | 44 | 44 | 44 | 43 | 44 | 44 | 0,50 | 1,4 |

| 0,08 | 44 | 45 | 43 | 44 | 45 | 44 | 0,87 | 2,4 |

| 0,10 | 46 | 46 | 47 | 45 | 46 | 46 | 0,71 | 1,9 |

| 0,12 | 49 | 48 | 47 | 49 | 47 | 48 | 1,00 | 2,6 |

| 0,14 | 47 | 48 | 47 | 47 | 48 | 48 | 0,87 | 2,3 |

| 0,16 | 50 | 49 | 50 | 49 | 51 | 50 | 0,87 | 2,2 |

| 0,18 | 51 | 50 | 51 | 50 | 50 | 50 | 0,71 | 1,8 |

Таблица 18. Распределение твердости по глубине образца №59 из стали 4Х5МФ1С после закалки на температуру 1 100оС

| Расстояние от поверхности, мм | Твердость HRC | Среднее квадратичное отклонение результата Sx | Относительная ошибка ε, % | |||||

| № измерения | Среднее значение | |||||||

| 1 | 2 | 3 | 4 | 5 | ||||

| 0 | 44 | 46 | 45 | 44 | 45 | 45 | 0,87 | 2,4 |

| 0,02 | 47 | 46 | 45 | 46 | 46 | 46 | 0,71 | 1,9 |

| 0,04 | 48 | 48 | 46 | 48 | 47 | 47 | 1,00 | 2,7 |

| 0,06 | 47 | 48 | 48 | 49 | 48 | 48 | 0,71 | 1,9 |

| 0,08 | 50 | 51 | 50 | 49 | 50 | 50 | 0,71 | 1,8 |

| 0,10 | 50 | 49 | 50 | 50 | 49 | 50 | 0,71 | 1,8 |

| 0,12 | 51 | 50 | 50 | 50 | 51 | 50 | 0,71 | 1,8 |

| 0,14 | 52 | 51 | 51 | 52 | 52 | 52 | 0,71 | 1,7 |

| 0,16 | 54 | 52 | 54 | 53 | 53 | 53 | 0,87 | 2,0 |

| 0,18 | 53 | 54 | 54 | 56 | 55 | 54 | 1,22 | 2,9 |

| 0,20 | 54 | 54 | 55 | 54 | 54 | 54 | 0,71 | 1,5 |

Для определения зависимости степени обезуглероживания от температуры нагрева под закалку экспериментальные данные были обобщены в таблице 19.

Таблица 19. Распределение твердости HRC по глубине исследуемых образцов из стали 4Х5МФ1С в зависимости от температуры закалки

| Маркировка образца | Температура закалки, оС | Расстояние от поверхности образца, мм | |||||||||

| 0 | 0,02 | 0,04 | 0,06 | 0,08 | 0,10 | 0,12 | 0,14 | 0,16 | 0,18 | ||

| 1 | 950 | 42 | 42 | 44 | 44 | 44 | 45 | 45 | 45 | 45 | 45 |

| 12 | 1 000 | 42 | 43 | 44 | 46 | 46 | 47 | 49 | 49 | 49 | 49 |

| 24 | 1 050 | 43 | 44 | 45 | 46 | 47 | 48 | 49 | 51 | 51 | 51 |

| 42 | 1 070 | 41 | 43 | 43 | 44 | 44 | 46 | 48 | 48 | 50 | 50 |

| 59 | 1 100 | 45 | 46 | 47 | 48 | 50 | 50 | 50 | 52 | 53 | 54 |

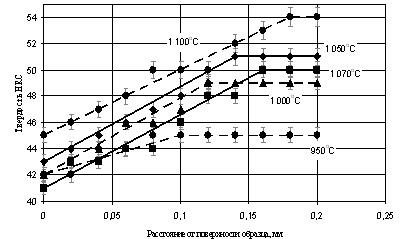

Для удобства определения глубины обезуглероженного слоя по полученным данным (табл. 14–18) представим результаты исследования в графической форме (рис. 22).

Рис. 22. Зависимость распределения твердости от температуры закалки по сечению образцов из стали 4Х5МФ1С

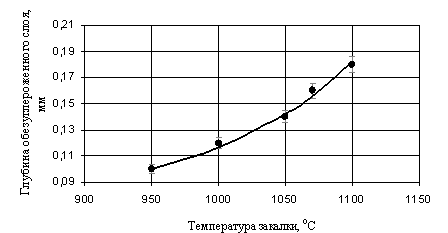

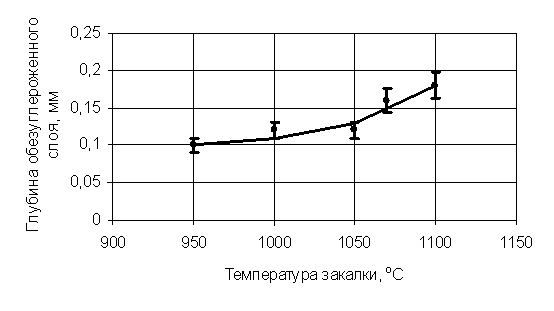

На основании вышеприведенных данных (табл. 19) можно проанализировать зависимость глубины обезуглероженного слоя от температуры закалки (рис. 23).

Результаты исследования показали, что глубина обезуглероженного слоя при температуре нагрева под закалку 950°C достигает 0,10 мм, при 1 000°C – 0,12 мм, при 1 050оС – 0,14 мм, при 1 070оС – 0,16 мм и при 1 100оС – 0,18 мм. Видно, что повышение температуры вызывает большее обезуглероживание.

Рис. 23. Зависимость глубины обезуглероженного слоя от температуры закалки

Метод оценки глубины обезуглероженного слоя по изменению микротвердости

Микротвердость измерялась с помощью микротвердомера ПМТ–3 при нагрузке 2 Н на разных расстояниях от обезуглероженной поверхности. На каждом фиксированном расстоянии делалось по несколько замеров для возможности статистической обработки данных. Значения микротвердости вычислялись по размерам диагонали отпечатка индентора по приведенной выше методике. Экспериментальные данные, числа твердости и их статистическая обработка сведены в таблицы 20–24.

Исследования показали, что глубина обезуглероженного слоя, определенная методом измерения микротвердости, близка или совпадает с результатами, полученными выше (табл. 19). Расхождение можно объяснить погрешностями эксперимента и небольшой точностью метода измерения твердости на приборе Роквелла.

Таблица 20. Значения микротвердости для образца №1, закаленного с 950оС

| Расстояние от поверхности, мм | Характеристики твердости | Номер замера | Среднее значение | Среднее квадратичное отклонение результата Sх | Относительная ошибка ε, % | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |||||||||

| 0,02 | Длина диагонали отпечатка, ед шкалы | 130 | 124 | 139 | 135 | 117 | 121 | 128 | 133 | 128 | 131 | − | − | − |

| Длина диагонали отпечатка, мкм | 39,0 | 37,2 | 41,7 | 40,5 | 35,1 | 36,3 | 38,4 | 39,9 | 38,4 | 39,3 | − | − | − | |

| Микротвердость, МПа | 2438 | 2680 | 2132 | 2261 | 3010 | 2814 | 2515 | 2329 | 2515 | 2401 | 2509 | 263 | 7,5 | |

| 0,04 | Длина диагонали отпечатка, ед шкалы | 110 | 119 | 98 | 112 | 118 | 109 | 121 | 110 | 107 | 101 | − | − | − |

| Длина диагонали отпечатка, мкм | 33,0 | 35,7 | 29,4 | 33,6 | 35,4 | 32,7 | 36,3 | 33,0 | 32,1 | 30,3 | − | − | − | |

| Микротвердость, МПа | 3405 | 2909 | 4290 | 3284 | 2959 | 3468 | 2814 | 3405 | 3599 | 4039 | 3417 | 475 | 9,9 | |

| 0,06 | Длина диагонали отпечатка, ед шкалы | 98 | 90 | 100 | 96 | 105 | 112 | 122 | 99 | − | − | − | ||

| Длина диагонали отпечатка, мкм | 29,4 | 27,0 | 30,0 | 28,8 | 31,5 | 33,6 | 36,6 | 29,7 | − | − | − | |||

| Микротвердость, МПа | 4290 | 5086 | 4120 | 4470 | 3737 | 3284 | 2768 | 4204 | 3994 | 620 | 9,7 | |||

| 0,08 | Длина диагонали отпечатка, ед шкалы | 99 | 95 | 97 | 95 | 89 | 96 | 100 | 104 | 97 | 103 | − | − | − |

| Длина диагонали отпечатка, мкм | 29,7 | 28,5 | 29,1 | 28,5 | 26,7 | 28,8 | 30,0 | 31,2 | 30,6 | 30,9 | − | − | − | |

| Микротвердость, МПа | 4204 | 4565 | 4379 | 4565 | 5201 | 4470 | 4120 | 3809 | 3960 | 3883 | 4347 | 390 | 6,4 | |

Таблица 21. Значения микротвердости для образца №12, закаленного с1 000оС

| Расстояние от поверхности, мм | Характеристики твердости | Номер замера | Среднее значение | Среднее квадратичное отклонение результата Sx | Относительная ошибка ε, % | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |||||||||

| 0,02 | Длина диагонали отпечатка, ед шкалы | 134 | 135 | 125 | 129 | 133 | 118 | 123 | − | − | − | |||

| Длина диагонали отпечатка, мкм | 40,2 | 40,5 | 37,5 | 38,7 | 39,9 | 35,4 | 36,9 | − | − | − | ||||

| Микротвердость, МПа | 2294 | 2260 | 2636 | 2475 | 2329 | 2958 | 2723 | 2525 | 259 | 7,3 | ||||

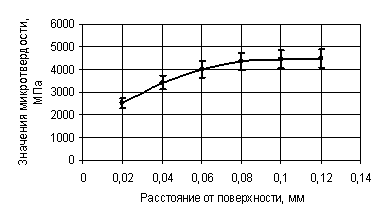

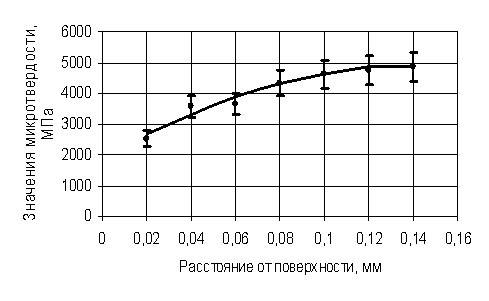

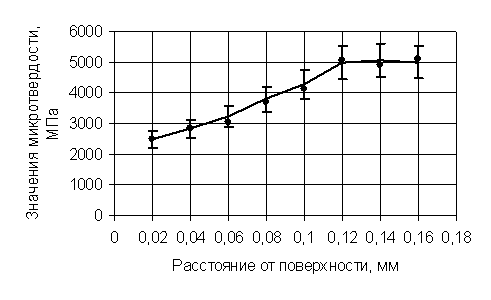

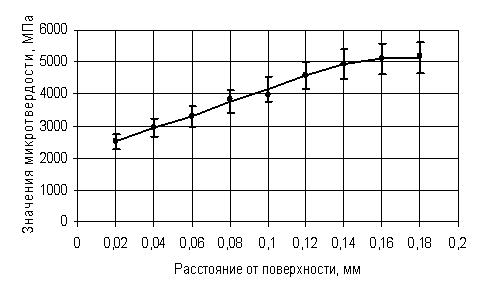

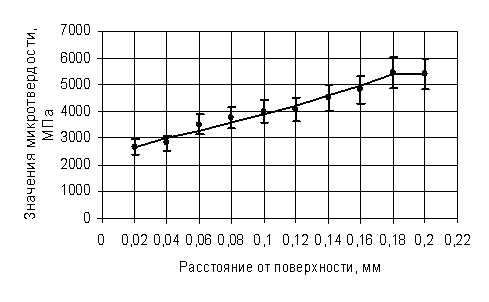

Результаты измерений микротвердости (табл. 20–24) для определения глубины обезуглероженного слоя представили в графическом виде.

Рис. 24. Распределение значений микротвердости по глубине обезуглероженного слоя для образца из стали 4Х5МФ1С, закаленного с температуры 950оС

Рис. 25. Распределение значений микротвердости по глубине обезуглероженного слоя для образца из стали 4Х5МФ1С, закаленного с температуры 1 000оС

Рис. 26. Распределение значений микротвердости по глубине обезуглероженного слоя для образца из стали 4Х5МФ1С, закаленного с температуры 1 050оС

Рис. 27. Распределение значений микротвердости по глубине обезуглероженного слоя для образца из стали 4Х5МФ1С, закаленного с температуры 1 070оС

Рис. 28. Распределение значений микротвердости по глубине обезуглероженного слоя для образца из стали 4Х5МФ1С, закаленного с температуры 1 100оС

На приведенных графиках (рис. 24–28) видно, что глубина обезуглероженного слоя при температуре нагрева под закалку 950°C достигает 0,10 мм, при 1 000°C – 0,12 мм, при 1 050оС – 0,12 мм, при 1 070оС – 0,16 мм и при 1 100оС – 0,18 мм. Зависимость глубины обезуглероживания от температуры закалки представлена на рис. 29.

Приведенная кривая зависимости обезуглероживания от температуры закалки, полученная по результатам измерения микротвердости, качественно совпадает с аналогичной кривой на рис. 23, то есть обезуглероживание возрастает с увеличением закалочной температуры.

Для удобства сравнения результаты определения обезуглероживания с помощью измерения твердости и микротвердости сведены в таблицу 25.

Рис. 29. Зависимость глубины обезуглероженного слоя от температуры закалки

Таблица 25. Зависимость глубины обезуглероживания от температуры закалки по результатам измерения твердости HRC и микротвердости

| Маркировка образца | 1 | 12 | 24 | 42 | 59 |

| Температура закалки, оС | 950 | 1 000 | 1 050 | 1 070 | 1 100 |

| Твердость HRC | 45 | 49 | 51 | 50 | 54 |

| Глубина обезуглероженного слоя, мм | 0,10 | 0,12 | 0,14 | 0,16 | 0,18 |

| Значение микротвердости, МПа | 4248 | 4746 | 4914 | 4929 | 5384 |

| Глубина обезуглероженного слоя, мм | 0,10 | 0,12 | 0,12 | 0,14 | 0,18 |

Похожие работы

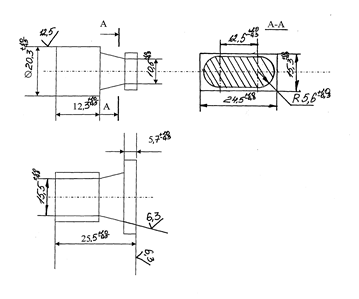

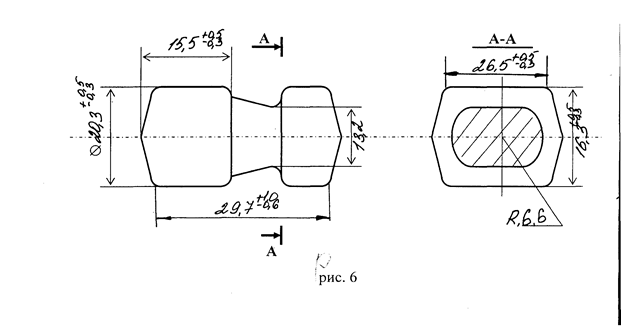

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

... относят к определенной группе отраслей промышленности – твердые безвольфрамовые сплавы – один из продуктов перерабатывающей промышленности. Потребительские свойства безвольфрамовых твердых сплавов Наиболее важными свойствами металлокерамических твердых сплавов являются: твердость, вязкость, стойкость на истирание, удельный вес, теплопроводность и красностойкость. Все эти свойства тесно ...

... влияющие на точность и воспроизводимость результатов. Области практического применения лазерной размерной обработки ограничены преимущественно получением отверстий не выше 3-го класса точности. Тем не менее, лазерная технология получения отверстий внедрена на ряде предприятий, где с ее помощью получают черновые отверстия (на проблемах внедрения этих процессов мы остановимся позднее). Относительно ...

... факторы, т.е. изменяющаяся температура и давление, для сплавов принята несколько иная форма зависимости с = к -ф + 1 при условии постоянства давления. С учетом правила фаз, как объясняющего процесс кристаллизации, кристаллизацию металлов, которая протекает при постоянной температуре можно объяснить следующим образом: С12 =1-1+1=1С2=1-2+1=0 С2`-3=1-1+1=1 Для двухкомпонентных систем, которые ...

0 комментариев