Навигация

Влияние режима термической обработки на карбидную фазу

3.3 Влияние режима термической обработки на карбидную фазу

Увеличение количества карбидов, даже при сохранении мелкозернистой структуры, сопровождается снижением прочности, вязкости и других свойств. Это вызвано отличием в свойствах металлической основы и включений, что обуславливает различие в напряжениях и в поведении основы и карбидов при нагружении в процессе эксплуатации. Отрицательное влияние карбидной фазы усиливается, когда она распределяется в структуре неоднородно и присутствует в виде крупных включений или сетки.

Положительная роль карбидов заключается в том, что они препятствуют росту зерна при нагреве до температур закалки и затрудняют пластическое течение металла при повышенных напряжениях, повышая устойчивость рабочей кромки в условиях эксплуатации. Растворение карбидов при нагреве под закалку создает необходимую концентрацию углерода и легирующих элементов в аустените (мартенсите).

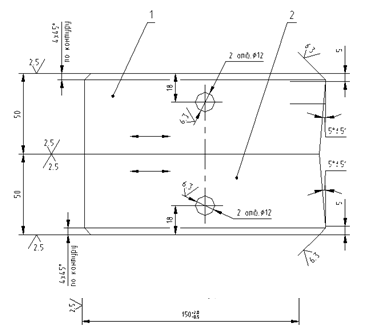

В данной работе были оценены размеры включений карбидной фазы и относительный объем, занимаемый карбидами. Анализ проводился с помощью углеродных реплик на электронном микроскопе ЭМ–200. Для отделения реплики использовалось электролитическое травление в десятипроцентном спиртовом растворе азотной кислоты. Время отделения реплики порядка шести минут.

Наблюдается общий характер распределения карбидов. Включения имеют разнообразную форму и размер (см. рис. 15).

Оценка величины карбидных включений проводилась визуально на электронном микроскопе ЭМ–200 (при увеличении 8 400) с использованием эталонной шкалы. Для определения объемного содержания карбидов использовался линейный метод Розиваля, который был реализован на фотографиях реплик. По этому методу площади фаз вычисляются по длинам отрезков линейки, попавших на данную фазу.

3.3.1 Влияние температуры закалки на карбидную фазу

Для оценки величины карбидных включений в реплике просматривали несколько полей зрения на электронном микроскопе ЭМ–200. Размер карбидов определяли по эталонной шкале. Для возможности статистической обработки данных проводилось не менее 150 измерений для каждого образца. Результаты экспериментов приведены в таблицах 8–12.

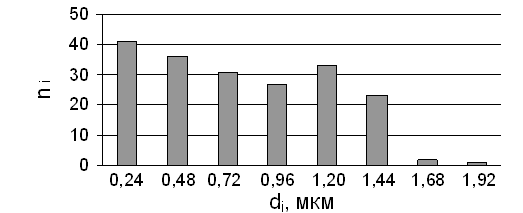

Таблица 8. Определение величины включений карбидной фазы в стали 4Х5МФ1С после закалки на температуру 950оС

| Размер включения di, мкм | Количество включений данного размера ni | Относительная доля включения данного размера, % |

| До 0,24 | 41 | 21 |

| 0,24–0,48 | 36 | 19 |

| 0,48–0,72 | 31 | 16 |

| 0,72–0,96 | 27 | 14 |

| 0,96–1,20 | 33 | 17 |

| 1,20–1,44 | 23 | 12 |

| 1,44–1,68 | 2 | 0,5 |

| 1,68–1,92 | 1 | 0,5 |

| Всего | 194 | 100 |

| Средний размер включения, мм | ||

| 0,38 | ||

| Среднее квадратичное отклонение результата Sx | ||

| 0,002 3 | ||

| Относительная ошибка ε, % | ||

| 4,1 | ||

Рис. 16. Гистограмма распределения размеров карбидных включений для образца, закаленного на температуру 950оС

Таблица 9. Определение величины включений карбидной фазы в стали 4Х5МФ1С после закалки на температуру 1 000оС

| Размер включения di, мм | Количество включений данного размера ni | Относительная доля включения данного размера, % |

| До 0,24 | 8 | 5 |

| 0,24–0,48 | 28 | 18 |

| 0,48–0,72 | 41 | 27 |

| 0,72–0,96 | 37 | 24 |

| 0,96–1,20 | 26 | 17 |

| 1,20–1,44 | 8 | 6 |

| 1,44–1,68 | 4 | 3 |

| 1,68–1,92 | 0 | 0 |

| Всего | 152 | 100 |

| Средний размер включения, мм | ||

| 0,43 | ||

| Среднее квадратичное отклонение результата Sx | ||

| 0,002 3 | ||

| Относительная ошибка ε, % | ||

| 1,8 | ||

Рис. 17. Гистограмма распределения размеров карбидных включений для образца, закаленного на температуру 1 000оС

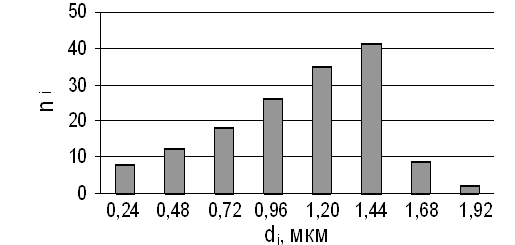

Таблица 10. Определение величины включений карбидной фазы в стали 4Х5МФ1С после закалки на температуру 1 050оС

| Размер включения di, мм | Количество включений данного размера ni | Относительная доля включения данного размера, % |

| До 0,24 | 8 | 5 |

| 0,24–0,48 | 12 | 8 |

| 0,48–0,72 | 18 | 12 |

| 0,72–0,96 | 26 | 17 |

| 0,96–1,20 | 35 | 23 |

| 1,20–1,44 | 41 | 27 |

| 1,44–1,68 | 9 | 6 |

| 1,68–1,92 | 2 | 2 |

| Всего | 151 | 100 |

| Средний размер включения, мм | ||

| 0,55 | ||

| Среднее квадратичное отклонение результата Sx | ||

| 0,003 2 | ||

| Относительная ошибка ε, % | ||

| 1,8 | ||

Рис. 18. Гистограмма распределения размеров карбидных включений для образца, закаленного на температуру 1 050оС

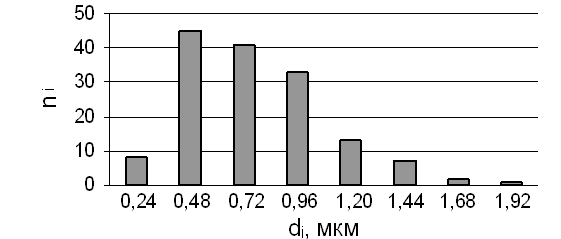

Таблица 11. Определение величины включений карбидной фазы в стали 4Х5МФ1С после закалки на температуру 1 070оС

| Размер включения di, мм | Количество включений данного размера ni | Относительная доля включения данного размера, % |

| До 0,24 | 8 | 5 |

| 0,24–0,48 | 45 | 30 |

| 0,48–0,72 | 41 | 27 |

| 0,72–0,96 | 33 | 22 |

| 0,96–1,20 | 13 | 9 |

| 1,20–1,44 | 7 | 5 |

| 1,44–1,68 | 2 | 1 |

| 1,68–1,92 | 1 | 1 |

| Всего | 150 | 100 |

| Средний размер включения, мм | ||

| 0,35 | ||

| Среднее квадратичное отклонение результата Sx | ||

| 0,002 1 | ||

| Относительная ошибка ε, % | ||

| 1,8 | ||

Рис. 19. Гистограмма распределения размеров карбидных включений для образца, закаленного на температуру 1 070оС

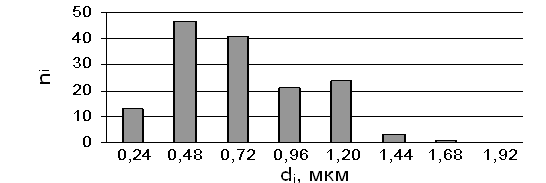

Таблица 12. Определение величины включений карбидной фазы в стали 4Х5МФ1С после закалки на температуру 1 100оС

| Размер включения di, мм | Количество включений данного размера ni | Относительная доля включения данного размера, % |

| До 0,24 | 13 | 9 |

| 0,24–0,48 | 47 | 31 |

| 0,48–0,72 | 41 | 27 |

| 0,72–0,96 | 21 | 14 |

| 0,96–1,20 | 24 | 16 |

| 1,20–1,44 | 3 | 2 |

| 1,44–1,68 | 1 | 1 |

| 1,68–1,92 | 0 | 0 |

| Всего | 150 | 100 |

| Средний размер включения, мм | ||

| 0,34 | ||

| Среднее квадратичное отклонение результата Sx | ||

| 0,002 | ||

| Относительная ошибка ε, % | ||

| 1,9 | ||

Рис. 20. Гистограмма распределения размеров карбидных включений для образца, закаленного на температуру 1 100оС

Для каждого образца по данным проведенных экспериментов были построены гистограммы, отражающие характер распределения размеров карбидных включений после различных температур закалки (рис. 16–20). При повышении температуры нагрева под закалку с 950 до 1 050оС средний размер включения увеличивается от 0,38 до 0,55 мм. Это явление связано с растворением мелких карбидов в аустените. При дальнейшем повышении температуры начинают растворяться крупные карбиды, таким образом средний размер включения уменьшается до 0,34 мм при закалке на 1 100оС.

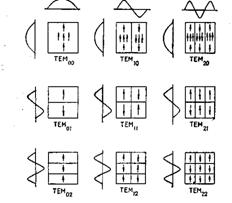

Температура закалки также влияет на форму карбидных включений (рис. 14). При нагреве до 950оС в стали присутствует карбид цементитного типа Ме3С, имеющий неправильную вытянутую форму. Данный карбид не обладает теплостойкостью и поэтому растворяется при нагреве до 1 000оС. Включения округлой формы являются специальными карбидами (например, VC). Они обладают большей теплостойкостью и растворяются не полностью и при более высоких температурах нагрева.

Похожие работы

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

... относят к определенной группе отраслей промышленности – твердые безвольфрамовые сплавы – один из продуктов перерабатывающей промышленности. Потребительские свойства безвольфрамовых твердых сплавов Наиболее важными свойствами металлокерамических твердых сплавов являются: твердость, вязкость, стойкость на истирание, удельный вес, теплопроводность и красностойкость. Все эти свойства тесно ...

... влияющие на точность и воспроизводимость результатов. Области практического применения лазерной размерной обработки ограничены преимущественно получением отверстий не выше 3-го класса точности. Тем не менее, лазерная технология получения отверстий внедрена на ряде предприятий, где с ее помощью получают черновые отверстия (на проблемах внедрения этих процессов мы остановимся позднее). Относительно ...

... факторы, т.е. изменяющаяся температура и давление, для сплавов принята несколько иная форма зависимости с = к -ф + 1 при условии постоянства давления. С учетом правила фаз, как объясняющего процесс кристаллизации, кристаллизацию металлов, которая протекает при постоянной температуре можно объяснить следующим образом: С12 =1-1+1=1С2=1-2+1=0 С2`-3=1-1+1=1 Для двухкомпонентных систем, которые ...

0 комментариев