Навигация

Термическая обработка штамповых сталей для горячего деформирования

1.1.4 Термическая обработка штамповых сталей для горячего деформирования

Цель окончательной термической обработки – получение в готовом инструменте оптимального сочетания основных свойств: твердости, прочности, износостойкости, вязкости и теплостойкости.

Наиболее распространенный технологический процесс окончательной термической обработки инструмента для горячего деформирования состоит из закалки и отпуска. Большое разнообразие условий работы такого инструмента предопределяет не только применение различных сталей, но и необходимость получать в каждом конкретном случае оптимальное для данных условий сочетание свойств за счет правильного выбора режимов термической обработки. При этом в зависимости от назначения инструмента возможен выбор разных температур нагрева под закалку, закалочных сред и способов охлаждения, температур отпуска. Режимы закалки и отпуска не универсальны, а их следует назначать дифференцированно в соответствии с условиями работы инструмента.

В частности, следует учитывать, что при повышении температуры нагрева под закалку возрастает теплостойкость и прокаливаемость штамповых сталей, но из-за укрупнения зерна снижается их вязкость. Поэтому, например, для прессового инструмента, работающего с большим разогревом, но без значительных динамических нагрузок, целесообразно повышать температуру нагрева под закалку для получения большей теплостойкости.

Вместе с тем при выборе режимов закалки и отпуска следует учитывать их влияние на деформацию инструмента в процессе термической обработки и возможность последующей механической обработки.

Повышение температуры отпуска, как правило, повышает вязкость стали, но снижает ее твердость, прочность и износостойкость. В связи с этим для сохранения износостойкости и твердости стали температуру отпуска выбирают пониженной, однако не ниже температуры разогрева инструмента при эксплуатации.

Широкое распространение в технике получила сталь 5ХНМ, имеющая высокую технологичность, оптимальные механические свойства, прокаливаемость. Также для инструмента небольших габаритов применяются стали марок 5ХНВ, 5ХГСВФ, 5ХНСВ, 5ХГМ и др. Для очень крупного инструмента пригодны стали типа 27Х2НМВФ и типа 30Х2НМФ, 30Х2М1ФН3. В основном данные марки сталей применяются для изготовления молотовых штампов [1].

Таблица 1. Химический состав сталей для горячего деформирования (ГОСТ 5950–73) [1]

| Сталь | C | Mn | Si | Cr | Ni | W | Mо | V |

| 5ХНМ | 0,5–0,6 | 0,5–0,8 | ≤ 0,35 | 0,5–0,8 | 1,4–1,8 | – | 0,15–0,3 | – |

| 5ХНВ | 0,5–0,6 | 0,5–0,8 | ≤ 0,35 | 0,5–0,8 | 1,4–1,8 | 0,4–0,6 | – | |

| 3Х2В8Ф | 0,30–0,40 | 0,15–0,40 | 0,15–0,40 | 2,20–2,70 | – | 7,50–8,50 | – | 0,20–0,50 |

| 4Х5В2ФС | 0,35–0,45 | 0,15–0,40 | 0,80–1,20 | 4,50–5,50 | – | 1,60–2,20 | – | 0,60–0,90 |

| 4Х5МФ1С | 0,37–0,44 | 0,15–0,40 | 0,80–1,20 | 4,50–5,50 | – | – | 1,20–1,50 | 0,80–1,10 |

Обобщенная технологическая схема обработки инструмента для горячего деформирования из полутеплостойкой стали повышенной вязкости:

1) горячая пластическая деформация (ковка);

2) отжиг;

3) механическая обработка;

4) закалка и отпуск;

5) механическая обработка.

Для деформирования алюминиевых сплавов применяются стали с5% Cr: 4Х5В2ФС и типа 4Х5МС (или 4Х5МФС). При изготовлении матриц крупных размеров применяют стали с 3% Cr (типа 4Х3МС), так как они лучше сохраняют пластичность в больших сечениях.

Для деформирования медных сплавов, выполняемого при более высоком нагреве, нужны стали повышенной теплостойкости. Для пуансонов применяют стали 3Х2В8Ф и 4Х5В4ФСМ. Рекомендуется использовать также сталь 6Х3В9Ф, отличающуюся высоким сопротивлением продольному изгибу и износу.

Для деформирования стали при ударных нагрузках и необходимости резкого охлаждения, обеспечивающего интенсивный цикл работы, т.е. в условиях, когда нужна высокая разгаростойкость, а нагрев рабочего слоя не достигает высоких значений, более пригодны стали 4Х5В2ФС и типа 4Х5ВМС и 4Х3МС. Эти стали применимы, в частности, для скоростной штамповки.

Для более тяжелых температурных условий, а также деформирования труднообрабатываемых сплавов необходимы стали повышенной теплостойкости (3Х3В8Ф, 4Х3В5М3Ф). [1]

Твердость инструмента и последовательность операций механической и термической обработки определяются его размерами, формой и условиями эксплуатации.

Штамповые стали для изготовления ножей и пил горячей резки должны сохранять свои свойства в условиях повышенного износа при нагреве и значительных динамических нагрузках. Для рубки мягких материалов или в случае высокого нагрева пригодны стали повышенной разгаростойкости 4Х5В2ФС или типа 4Х3ВМС, так как они обладают хорошей вязкостью при достаточной теплостойкости.

Для работы при очень высоком нагреве рекомендуется сталь повышенной теплостойкости 4Х5В4ФСМ.

Для облегченных условий и при меньшем нагреве можно применять более дешевую сталь 6ХС или сталь 5ХВ2С. [5]

Предварительная обработка

ГОРЯЧАЯ ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ

Пониженная деформируемость штамповых сталей по сравнению с конструкционными обусловлена их меньшей пластичностью вследствие более высокой легированности твердого раствора, больших количеств карбидных фаз и степени ликвации при кристаллизации.

Температуры нагрева под ковку (прокатку) выбирают из условий достижения наиболее высокой пластичности в достаточно широком интервале температур, что определяется химическим составом стали и массой слитка. Температуры окончания пластической деформации устанавливают с учетом того, чтобы избежать образования трещин и рванин и подготовки необходимой структуры (размера зерна аустенита, распределения и дисперсности избыточных фаз и др.), обеспечивающей высокие механические свойства после окончательной термической обработки. Для полутеплостойких сталей повышенной вязкости температуры начала ковки 1150–1180оС, окончания 850–880оС. Для теплостойких штамповых сталей начало ковки при 1160–1180оС; конец ковки при 850–925оС [1].

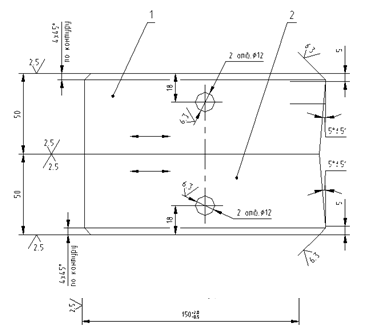

При выполнении ковки необходимо добиваться максимально однородной структуры. Наиболее широко применяемой схемой ковки слитков штамповых сталей (на молотах и прессах) является протяжка в осевом направлении. Такая схема деформирования дает повышенную анизотропию механических свойств, поэтому рекомендуется ряд схем ковки, обеспечивающих более равномерную структуру. К ним относятся: ковка слитков в поперечном направлении, комбинированная ковка со сменой операций вытяжки и осадки, ковка со сменой направления вытяжки, всесторонняя ковка. Всесторонняя ковка с осадкой способствует устранению дендритной ликвации.

Для повышения однородности структуры в более крупных заготовках из высокохромистых, а также высоколегированных штамповых сталей для горячего деформирования рекомендуется ковка по следующей схеме: осадка на 1/3 высоты с обратной вытяжкой до исходных размеров; затем 2–4 осадки до размеров H < D (H – высота, D – диаметр полуфабриката) с вытяжкой в направлении, перпендикулярном образующей цилиндра – полуфабриката; оформление окончательных размеров [4].

Штамповые стали, особенно высоколегированные, склонны к образованию термических трещин при охлаждении на воздухе. Поэтому после ковки их охлаждают замедленно:

1) в неотапливаемых колодцах или термостатах;

2) на воздухе до 700оС, а более мелкие до 450–500оС, чтобы задержать выделение карбидов по границам зерен, а затем в футерованной яме или в песке. Можно не допуская охлаждения ниже 700оС и 450оС, помещать поковки в печь для отжига или высокого отпуска.

ЧЕРНОВАЯ ТЕРМООБРАБОТКА

Отжиг выполняют лишь при необходимости измельчения структуры слитков или крупных заготовок, мало обжатых при пластической деформации. В остальных случаях можно ограничиться высоким отпуском, после которого сталь приобретает примерно такую же структуру, как и после отжига.

Назначение отжига (отпуска) – перекристаллизация стали для измельчения зерна и получения низкой твердости, а также структуры зернистого перлита, как наиболее удовлетворяющей последующей закалке. Наиболее целесообразно применять изотермический отжиг, включающий нагрев до температур, близких или немного выше Ас1, выдержку после прогрева металла (определяется массой садки) не менее 2–3 часов, медленное охлаждение с печью до температур несколько ниже Аr1, выдержку продолжительностью 3–4 часа, медленное охлаждение до 600–650оС, затем на воздухе. Преимуществом изотермического отжига является получение более однородной структуры после последующей закалки, особенно для сталей с небольшим содержанием карбидной фазы [4].

Для полутеплостойких сталей повышенной вязкости температуры отжига и высокого отпуска составляют соответственно 760–800оС и 650–690оС. Данные стали чаще подвергают отпуску, чем отжигу, так как переохлажденный аустенит этих сталей имеет особо высокую устойчивость, а температура его минимальной устойчивости весьма низкая. Эти факторы значительно увеличивают продолжительность отжига, снижают скорость коагуляции карбидов и поэтому затрудняют получение низкой твердости [6].

Вольфрамовые стали для предупреждения порчи теплостойкости лучше отпускать, а не отжигать. Вольфрамомолибденовые стали в крупных поковках отжигают, мелкие поковки рационально отпускать. Температура отжига составляет примерно 800–850оС, а температура отпуска 700–780оС [1].

Стали в состоянии поставки

По структурному признаку полутеплостойкие стали повышенной вязкости – доэвтектоидные или близкие к эвтектоидным (при 0,5–0,55% С). Структура их после отжига – пластинчатый перлит с участками феррита.

Сталь 5ХНСВ, легированная кремнием, имеет твердость 217–241 НВ, остальные стали – 197–241НВ [1].

Теплостойкие стали поставляют после отжига; вольфрамовые – чаще после высокого отпуска. Структура – сорбитообразный перлит. Карбидная неоднородность наблюдается в виде полосчатости, а в сечении более 100 мм у вольфрамовых сталей возможна карбидная сетка. В структуре не допускается нафталиновый излом.

Твердость после отжига (высокого отпуска), НВ:

4Х5В2ФС, 4Х2В5ФМ, 4Х3В5М3Ф 180–220

3Х2В8Ф, 4Х8В2, 4Х5В4ФСМ, типа 3Х3В8Ф 207–255

стали с >8% W или 5% Mo 228–262

Обезуглероженный слой не должен превышать норм, указанных ГОСТом 5959–63. Стали необходимо проверять на отсутствие флокенов.

Режимы закалки и отпуска

Для полутеплостойких сталей повышенной вязкости температура нагрева под закалку составляет 830–870оС в зависимости от марки стали с предварительным подогревом при 600–620оС.

Температуры закалки [1]:

сталь типа 27Х2НМВФ, 30Х2НМФ………………………...950–975оС;

сталь типа 40ХН3М……………………………………………..850–870оС;

сталь типа 5ХНСВ……………………………………………....840–860оС;

сталь типа 5ХНМ, 5ХНВ, 5ХГМ……………………….……820 860оС.

Высокий отпуск проводится для получения сорбитной структуры (температура отпуска 500–600оС, скорость нагрева 40–50 град/час). Охлаждение после отпуска на воздухе. Инструмент обрабатывается, как правило, на твердость 35–40 HRC или 40–46 HRC.

Температуры нагрева под закалку и отпуск теплостойких сталей для горячего деформирования приведены в табл. 2.

Таблица 2. Температуры закалки и отпуска теплостойких сталей повышенной вязкости [1]

| Сталь | Закалка | Температура отпуска, оС, на твердость, HRC | ||

| Температура нагрева, оС | Твердость, HRC | 50 | 45 | |

| Стали повышенной разгаростойкости | ||||

| 4Х5В2ФС | 1060–1080 | 52–54 | 580–590 | 610–620 |

| Типа 4Х5МС,4Х5ВМС | 1050–1020 | 58–60 | 560–570 | 600–610 |

| Типа 4Х5МФС | 1010–1040 | 52–54 | 580–590 | 610–620 |

| 4Х8В2 | 1000–1100 | 53–56 | 540–550 | 580–590 |

| 4Х3ВМФС, типа 4Х3МС | 980–1020 | 53–56 | 400–420 | 430–450 |

| 7Х3 | 830–860 | 59–61 | _ | 480–580 |

| Типа 2Х12В3МФ | 980–1020 | 53–55 | 580–600 | 610–620 |

| Стали повышенной стойкости | ||||

| 3Х2В8Ф | 1080–1110 | 54–56 | 600–610 | 640–650 |

| Типа 3Х3В8Ф | 1130–1150 | 56–58 | 615–625 | 660–670 |

| Типа 4Х3В11 | 1170–1200 | 56–58 | 630–640 | 670–680 |

| Типа 5Х3В15, 5Х4В18 | 1180–1220 | 56–58 | 650–660 | 680–690 |

| Типа 6Х4В9Ф | 1080–1100 | 58–60 | 580–610 | 610–620 |

| 4Х5В4ФСМ | 1060–1070 | 54–56 | 600–610 | 620–630 |

| 4Х2В5ФМ | 1060–1080 | 54–56 | 610–620 | 630–640 |

| 4Х3В5М3Ф | 1110–1130 | 52–54 | 625–635 | 670–680 |

| Типа 6Х4В6М5, 6Х4В2М8 и 3Х4М6 | 1130–1150 | 56–58 | 650–660 | 680–690 |

При закалке важной задачей является защита от обезуглероживания; поскольку температуры закалки – высокие. Обязательно применение мер защиты; наиболее целесообразен нагрев в контролируемых атмосферах или в вакууме.

После закалки данные стали рекомендуется подстуживать на воздухе до 950–900оС, а затем охлаждать в масле.

Операцию отпуска выполняют немедленно после закалки с целью предупреждения трещин. Как правило, отпуск производят на твердость 45 HRC в штамповых сталях, предназначенных для высадки и выдавливания; 48–53 HRC для ножей и пил горячей резки.

Поскольку при нагреве для отпуска в структуре сохраняется много аустенита, целесообразно проведение двукратного отпуска. Температура второго отпуска может быть на 10–20оС ниже, а его продолжительность на 20–25% меньше, чем первого отпуска. Охлаждение после отпуска проводится на воздухе.

Похожие работы

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

... относят к определенной группе отраслей промышленности – твердые безвольфрамовые сплавы – один из продуктов перерабатывающей промышленности. Потребительские свойства безвольфрамовых твердых сплавов Наиболее важными свойствами металлокерамических твердых сплавов являются: твердость, вязкость, стойкость на истирание, удельный вес, теплопроводность и красностойкость. Все эти свойства тесно ...

... влияющие на точность и воспроизводимость результатов. Области практического применения лазерной размерной обработки ограничены преимущественно получением отверстий не выше 3-го класса точности. Тем не менее, лазерная технология получения отверстий внедрена на ряде предприятий, где с ее помощью получают черновые отверстия (на проблемах внедрения этих процессов мы остановимся позднее). Относительно ...

... факторы, т.е. изменяющаяся температура и давление, для сплавов принята несколько иная форма зависимости с = к -ф + 1 при условии постоянства давления. С учетом правила фаз, как объясняющего процесс кристаллизации, кристаллизацию металлов, которая протекает при постоянной температуре можно объяснить следующим образом: С12 =1-1+1=1С2=1-2+1=0 С2`-3=1-1+1=1 Для двухкомпонентных систем, которые ...

0 комментариев