Навигация

Влияние температуры закалки на аустенитное зерно

3.5 Влияние температуры закалки на аустенитное зерно

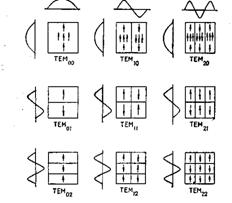

Качество стали и ее термической обработки удобно контролировать по величине действительного аустенитного зерна. Допустимая величина зерна неодинакова для сталей разных структурных классов. Как правило, рекомендуется зерно баллов 11–9,5 для штамповых сталей нормальной теплостойкости и 11–10 для сталей повышенной теплостойкости [1].

В данной работе аустенитное зерно было выявлено методом окисления (см. п. 2.2.5.). В качестве травителя применялся пятипроцентный раствор пикриновой кислоты с добавками алкил-сульфата натрия.

Для определения величины аустенитного зерна методом секущих при каждой температуре было просмотрено пять полей зрения. В таблице 26 дано количество зерен по длине линейки, имеющей сто делений.

Цена делений шкалы окуляр – микрометра, если число совмещенных делений объект – микрометра с = 100, а число совмещенных делений окуляр – микрометра а = 85

Z = (100/85) × 0.01 = 0,012 мм.

Величину аустенитного зерна при каждой температуре рассчитывали по формуле (2) учитывая, что длина линейки окуляр – микрометра L = 100.

Таблица 26. Результаты оценки размера зерна методом секущих

| Количество зерен | ||||||

| Температура закалки, оС | 950 | 1 000 | 1 050 | 1 070 | 1 100 | |

| № поля зрения | 1 | 131 | 111 | 92 | 75 | 56 |

| 2 | 149 | 114 | 74 | 82 | 63 | |

| 3 | 152 | 128 | 82 | 72 | 68 | |

| 4 | 137 | 124 | 87 | 69 | 57 | |

| 5 | 172 | 123 | 84 | 77 | 66 | |

| Среднее количество зерен | 148,2 | 120,0 | 83,9 | 75,0 | 60,0 | |

| Размер зерна, мм | 0,008 1 | 0,010 | 0,014 | 0,016 | 0,020 | |

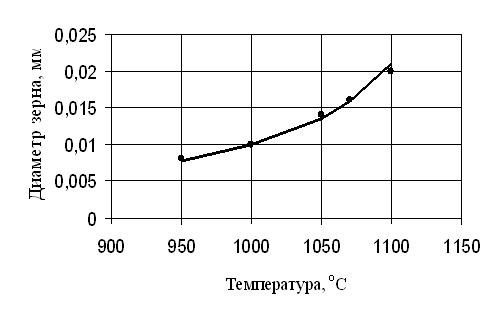

Видно, что с ростом температуры размер зерна увеличивается (см. рис. 31).

Рис. 31. Зависимость размера аустенитного зерна от температуры закалки

При температуре закалки 950 и 1 000°C обеспечивается достаточно мелкое зерно, соответствующее баллу 10–11. При дальнейшем повышении температуры балл зерна уменьшается до 9–10 (при 1 050оС) и до 8–9 (при 1 100 и 1 070оС).

В работе была проведена также оценка величины зерна аустенита с помощью метода хорд. Число произведенных замеров хорд для каждого образца не менее 150. Полученные данные и их статистическая обработка представлены в таблицах 27–31.

Таблица 27. Определение величины аустенитного зерна стали 4Х5МФ1С после закалки на температуру 950оС

| № размерной группы | Размер хорд di, мм | Количество хорд данного размера ni | Относительная доля длин хорд по данной группе, % |

| 1 | до 0,002 5 | 4 | 0,5 |

| 2 | 0,002 5–0,005 | 5 | 1,5 |

| 3 | 0,005–0,007 5 | 48 | 22 |

| 4 | 0,007 5–0,010 | 39 | 24 |

| 5 | 0,010–0,012 5 | 17 | 13 |

| 6 | 0,012 5–0,015 | 17 | 16 |

| 7 | 0,015–0,017 5 | 12 | 13 |

| 8 | 0,017 5–0,020 | 8 | 10 |

| Всего | 150 | 100 | |

| Средний размер хорды, мм | |||

| 0.007 5 | |||

| Среднее квадратичное отклонение результата Sx | |||

| 0,008 3 | |||

| Относительная ошибка ε, % | |||

| 17,0 | |||

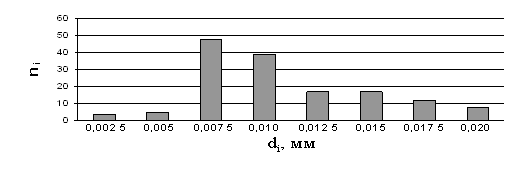

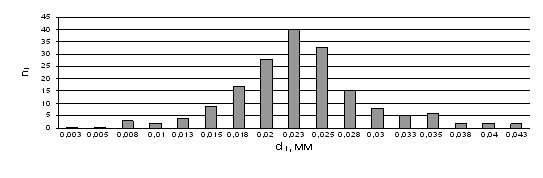

Видно, что в исследуемой структуре наибольшее количество зерен приходится на две размерные группы: 0,005–0,007 5 мм и 0,007 5–0,010 мм (табл. 27).

Рис. 32. Гистограмма распределения длин хорд зерен аустенита для образца, закаленного на температуру 950оС

Таблица 28. Определение величины аустенитного зерна стали 4Х5МФ1С после закалки на температуру 1 000оС

| № размерной группы | Размер хорд di, мм | Количество хорд данного размера ni | Относительная доля длин хорд по данной группе, % |

| 1 | до 0,002 5 | 2 | 0,2 |

| 2 | 0,002 5–0,005 | 2 | 0,3 |

| 3 | 0,005–0,007 5 | 25 | 6 |

| 4 | 0,007 5–0,010 | 52 | 17 |

| 5 | 0,010–0,012 5 | 40 | 16 |

| 6 | 0,012 5–0,015 | 35 | 16 |

| 7 | 0,015–0,017 5 | 24 | 13 |

| 8 | 0,017 5–0,020 | 19 | 12 |

| 9 | 0,020–0,022 5 | 4 | 3 |

| 10 | 0,022 5–0,025 | 11 | 9 |

| 11 | 0,025–0,027 5 | 3 | 3 |

| 12 | 0,027 5–0,030 | 5 | 4,5 |

| Всего | 222 | 100 | |

| Средний размер хорды, мм | |||

| 0,010 | |||

| Среднее квадратичное отклонение результата Sx | |||

| 0,005 7 | |||

| Относительная ошибка ε, % | |||

| 7,0 | |||

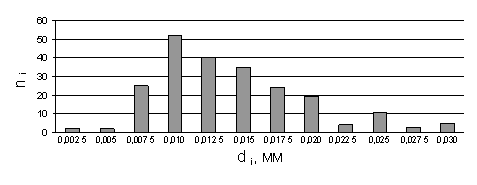

Наибольшее количество зерен приходится на размерные группы: 0,007 5–0,010 и 0,010–0,012 5 мм (см. табл. 28).

Рис. 33. Гистограмма распределения длин хорд зерен аустенита для образца, закаленного на температуру 1 000оС

Таблица 29. Определение величины аустенитного зерна стали 4Х5МФ1С после закалки на температуру 1 050оС

| № размерной группы | Размер хорд di, мм | Количество хорд данного размера ni | Относительная доля длин хорд по данной группе, % |

| 1 | до 0,002 5 | 2 | 0,2 |

| 2 | 0,002 5–0,005 | 5 | 0,8 |

| 3 | 0,005–0,007 5 | 8 | 1 |

| 4 | 0,007 5–0,010 | 15 | 3 |

| 5 | 0,010–0,012 5 | 48 | 13 |

| 6 | 0,012 5–0,015 | 53 | 17 |

| 7 | 0,015–0,017 5 | 43 | 16 |

| 8 | 0,017 5–0,020 | 12 | 5 |

| 9 | 0,020–0,022 5 | 20 | 10 |

| 10 | 0,022 5–0,025 | 18 | 10 |

| 11 | 0,025–0,027 5 | 12 | 7 |

| 12 | 0,027 5–0,030 | 14 | 9 |

| 13 | 0,030–0,032 5 | 5 | 4 |

| 14 | 0,032 5–0,035 | 2 | 2 |

| 15 | 0,035–0,037 5 | 3 | 2 |

| Всего | 260 | 100 | |

| Средний размер хорды, мм | |||

| 0,015 | |||

| Среднее квадратичное отклонение результата Sx | |||

| 0,006 1 | |||

| Относительная ошибка ε, % | |||

| 4,0 | |||

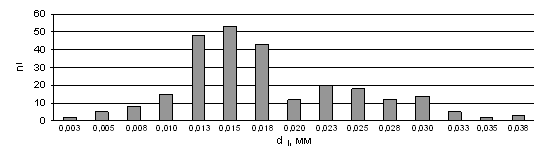

Наибольшее количество зерен приходится на три размерные группы, которые охватывают интервал 0,010–0,017 5 мм (см. табл. 29).

Рис. 34. Гистограмма распределения длин хорд зерен аустенита для образца, закаленного на температуру 1 050оС

Таблица 30. Определение величины аустенитного зерна стали 4Х5МФ1С после закалки на температуру 1 070оС

| № размерной группы | Размер хорд di, мм | Количество хорд данного размера ni | Относительная доля длин хорд по данной группе, % |

| 1 | до 0,002 5 | 3 | 0,2 |

| 2 | 0,002 5–0,005 | 3 | 0,4 |

| 3 | 0,005–0,007 5 | 2 | 0,4 |

| 4 | 0,007 5–0,010 | 16 | 3 |

| 5 | 0,010–0,012 5 | 45 | 11 |

| 6 | 0,012 5–0,015 | 61 | 17 |

| 7 | 0,015–0,017 5 | 34 | 11 |

| 8 | 0,017 5–0,020 | 38 | 14 |

| 9 | 0,020–0,022 5 | 19 | 8 |

| 10 | 0,022 5–0,025 | 23 | 11 |

| 11 | 0,025–0,027 5 | 18 | 10 |

| 12 | 0,027 5–0,030 | 7 | 4 |

| 13 | 0,030–0,032 5 | 2 | 1 |

| 14 | 0,032 5–0,035 | 6 | 4 |

| 15 | 0,035–0,037 5 | 7 | 5 |

| Всего | 284 | 100 | |

| Средний размер хорды, мм | |||

| 0,015 | |||

| Среднее квадратичное отклонение результата Sx | |||

| 0,004 8 | |||

| Относительная ошибка ε, % | |||

| 3,0 | |||

Наибольшее количество зерен приходится на размерную группу 0,012 5–0,015 мм (см. табл. 30).

Рис. 35. Гистограмма распределения длин хорд зерен аустенита для образца, закаленного на температуру 1 070оС

Таблица 31. Определение величины аустенитного зерна стали 4Х5МФ1С после закалки на температуру 1 100оС

| № размерной группы | Размер хорд di, мм | Количество хорд данного размера ni | Относительная доля длин хорд по данной группе, % |

| 1 | до 0,002 5 | 0 | 0 |

| 2 | 0,002 5–0,005 | 0 | 0 |

| 3 | 0,005–0,007 5 | 3 | 0,5 |

| 4 | 0,007 5–0,010 | 2 | 0,5 |

| 5 | 0,010–0,012 5 | 4 | 1 |

| 6 | 0,012 5–0,015 | 9 | 3,3 |

| 7 | 0,015–0,017 5 | 17 | 7 |

| 8 | 0,017 5–0,020 | 28 | 14 |

| 9 | 0,020–0,022 5 | 40 | 22 |

| 10 | 0,022 5–0,025 | 33 | 20 |

| 11 | 0,025–0,027 5 | 15 | 10 |

| 12 | 0,027 5–0,030 | 8 | 6 |

| 13 | 0,030–0,032 5 | 5 | 4 |

| 14 | 0,032 5–0,035 | 6 | 5 |

| 15 | 0,035–0,037 5 | 2 | 2 |

| 16 | 0,037 5–0,040 | 2 | 2 |

| 17 | 0,040–0,042 5 | 2 | 2 |

| Всего | 176 | 100 | |

| Средний размер хорды, мм | |||

| 0,022 5 | |||

| Среднее квадратичное отклонение результата Sx | |||

| 0,009 1 | |||

| Относительная ошибка ε, % | |||

| 5,0 | |||

Рис. 36. Гистограмма распределения длин хорд зерен аустенита для образца, закаленного на температуру 1 100оС

Наибольшее количество зерен приходится на размерную группу 0,020–0,022 5 мм (см. табл. 31).

Для сравнения результатов, полученных при использовании различных методик экспериментальные данные сведены в таблицу 32.

Таблица 32. Размер зерна аустенита (мм), определенный различными методами

| Метод | Температура закалки, оС | ||||

| 950 | 1 000 | 1 050 | 1 070 | 1 100 | |

| секущих | 0,008 1 | 0,010 | 0,014 | 0,016 | 0,020 |

| хорд | 0,007 5 | 0,010 | 0,015 | 0,015 | 0,022 5 |

| Балл зерна | 11 | 10 | 9 | 9 | 8 |

Похожие работы

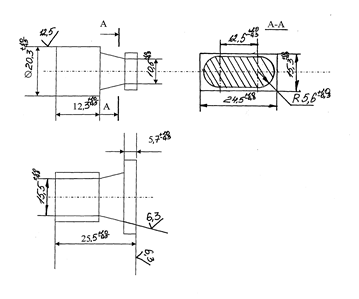

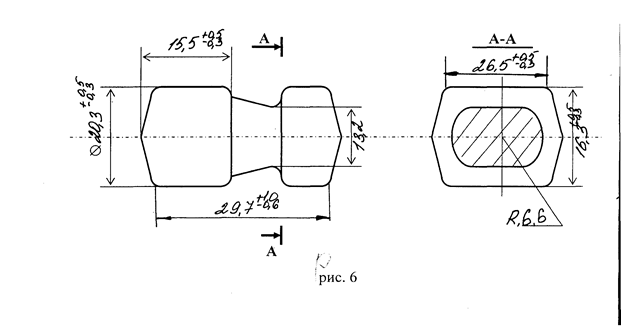

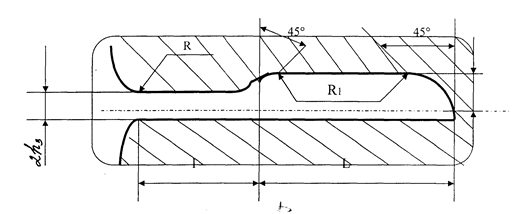

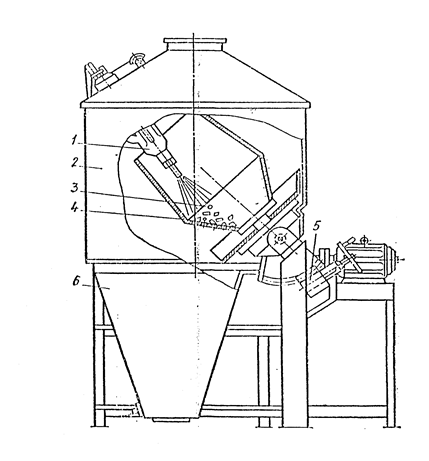

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

... относят к определенной группе отраслей промышленности – твердые безвольфрамовые сплавы – один из продуктов перерабатывающей промышленности. Потребительские свойства безвольфрамовых твердых сплавов Наиболее важными свойствами металлокерамических твердых сплавов являются: твердость, вязкость, стойкость на истирание, удельный вес, теплопроводность и красностойкость. Все эти свойства тесно ...

... влияющие на точность и воспроизводимость результатов. Области практического применения лазерной размерной обработки ограничены преимущественно получением отверстий не выше 3-го класса точности. Тем не менее, лазерная технология получения отверстий внедрена на ряде предприятий, где с ее помощью получают черновые отверстия (на проблемах внедрения этих процессов мы остановимся позднее). Относительно ...

... факторы, т.е. изменяющаяся температура и давление, для сплавов принята несколько иная форма зависимости с = к -ф + 1 при условии постоянства давления. С учетом правила фаз, как объясняющего процесс кристаллизации, кристаллизацию металлов, которая протекает при постоянной температуре можно объяснить следующим образом: С12 =1-1+1=1С2=1-2+1=0 С2`-3=1-1+1=1 Для двухкомпонентных систем, которые ...

0 комментариев