Навигация

Функциональная взаимозаменяемость при производстве изделий

12.1. Функциональная взаимозаменяемость при производстве изделий

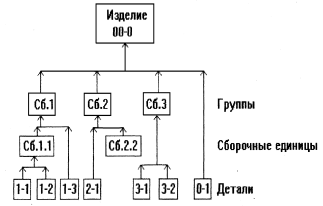

12.1.1. Функциональная взаимозаменяемость (ВЗ) - это принцип проектирования, производства и эксплуатации изделий, обеспечивающий получение заданных функциональных параметров изделия при сборке последнего из независимо изготовленных узлов и деталей или при замене этих деталей в процессе эксплуатации и ремонта. Обеспечивается благодаря широкой стандартизации и унификации в промышленности.

Стандартизация - установление и применение в области науки и техники обязательных правил, норм и требований, обеспечивающих получение оптимальных результатов целенаправленной деятельности (развития отраслей народного хозяйства, научных исследований, выпуска промышленной продукции и т.п.). В зависимости от сферы действия существуют государственные стандарты (ГОСТ), республиканские (РСТ), отраслевые (ОСТ), стандарты предприятий (СТП) .

В современном машиностроении и приборостроении стандартизованы большинство разьемных соединений, многие типовые узлы (упругие элементы, подшипники, муфты), механические передачи и т.п.

Унификация - сокращение номенклатуры материалов или изделей одинакового функционального назначения, осуществляемое благодаря расширению диапазона показателей отдельного устройства. Широко применяется внутри предприятий и отраслей промышленности.

12.1.2. Геометрическая ВЗ - частный случай функциональной, когда обеспечивается ВЗ по геометрическим параметрам - линейным и угловым размерам; является основой для ВЗ по другим функциональным параметрам. Обеспечивается стандартизацией во всех отраслях промышленности как для самих изделей, так и их узлов и деталей, технологического и контрольно-измерительного оборудования, обрабатывающего инструмента. Стандартизованы нормальные линейные размеры (диаметры, длины), допуски и посадки, размеры резьб, присоединительные размеры валов и осей и т.д.

12.2. Параметры точности механизмов

12.2.1. Точность геометрических и кинематических параметров.

Для обеспечения функциональной и геометрической ВЗ параметры М должны находиться в заданных пределах, т.е. должна быть обеспечена их точность.

Точность параметра - степень приближения его к номинальному значению, наилучшим образом обеспечивающему функциональную ВЗ. Параметры реального М - действительные - сравнивают с параметрами теоретического - номинальными и получают оценку точности.

12.2.2. Погрешности параметров - разность одинаковых параметров реального и теоретического М:

а) абсолютные, имеющие размерность самого параметра;

б) относительные, т.е. отнесенные к номинальному значению параметра.

Систематическая погрешность - однозначно связанная с изменением физической величины, вызывающей погрешность; случайная - результат воздействия большого числа факторов, влияние которых почему-либо нельзя учесть (закономерности неизвестны или факторов очень много) . Появление случайной погрешности определенного значения можно характеризовать вероятностью - числом в диапозоне от 0 до 1. Для операций со случайными величинами существует аппарат теории вероятностей и математической статистики.

12.2.3. Виды погрешностей параметров М. Механизмы характеризуют тремя группами параметров: геометрическими, кинематическими, силовыми; для параметров каждой группы рассматривают соответствующие погрешности отклонения параметров от номинальных. Погрешность положения М -разность положения выходных звеньев теоретического и реального М при одинаковых положениях их выходных звеньев (рис. 12.1) . Эта погрешность определяет точность установки выходного звена М (или любого ведомого) в заданное положение.

Погрешность перемещения М - разность перемещений выходных звеньев теоретического и реального М при одинаковых перемещениях их ведущих звеньев (рис.12.2) . Погрешности положения и перемещения определяют погрешность функции положения М. Различают два вида погрешности перемещения:

a) кинематическую погрешность, возникающую при одностороннем движении ведущего звена;

б) свободный ("мертвый") ход, возникающий при изменении направления движения ведущего звена - реверсировании.

Погрешности кинематических параметров и характеристик - погрешности скорости, ускорения, функций этих параметров, передаточного отношения.

Погрешности силовых и динамических параметров рассматривают в специальных случаях, когда соответствующие параметры обеспечивают функциональную ВЗ.

12.3. Источники погрешностей параметров механизма

12.3.1. В соответствии с основными факторами, вызывающими отклонение параметров от номинальных, для М погрешности делят на схемные (погрешности схемы), технологические и эксплутационные.

12.3.2. Погрешности схемы. Возникают в случае приближенного воспроизведения номинальной функции положения, когда схема реального М отличается от идеальной. Например, функцию синуса точно воспроизводит М, схема которого показана на рис.12.3, а; М, схема которого соответствует

рис.12.3, б, имеет следующую функцию положения:

s = r*sin (fi) + l*|1 - {1 - [r*cos (fi) /l]**2) }**0.5| .

В приведенном выражении второе слагаемое можно рассматривать как погрешность схемы при воспроизведении механизмом функции положения s = r*sin (fi) . Эта погрешность уменьшается при увеличении соотношения l/r . Схемная погрешность - систематическая; для каждого положения М ее можно однозначно определить, если схема М известна.

12.3.3. Технологические погрешности. Возникают при изготовлении деталей и сборке М вследствие влияния многих факторов: неточности воспроизведения рабочих движений инструмента и детали при обработке, возникающих при этом усилий, температурных полей, износа, неоднородности свойств материала заготовки и т.п. Погрешности возникают при сборке из-за неточностей взаимного ориентирования деталей, несовершенства контрольно-измерительного инструмента и т.п. Таких факторов очень много, поэтому технологические погрешности относят к случайным и появление их характеризуют вероятностными характеристиками.

12.3.4. Эксплуатационные погрешности - результат влияния усилий, воздействующих на звенья М при его работе, и факторов окружающей среды температуры, давления, влажности и т.п. Изменение температуры приводит к линейным расширениям звеньев. Давление, влажность, электрический ток изменяют свойства материалов - все это вызывает изменение размеров, следовательно, появление погрешностей. Рабочие усилия деформируют звенья, при длительной эксплуатации в кинематических парах изнашиваются поверхности, изменяются зазоры и взаимное положение звеньев. Это также источники погрешностей параметров М, которые следует учитывать при обеспечении функциональной взаимозаменяемости.

Эскплуатационные погрешности - систематические, их можно определить расчетным или экспериментальным путем.

Глава 13. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТЕЙ МЕХАНИЗМОВ

13.1. Методы определения погрешностей параметров механизма

Погрешности параметров М необходимо определять в следующих случаях:

а) при проектирования М - для оценки его функциональных характе ристик;

б) после изготовления - для контроля сборки и регулировки;

в) в процессе эксплуатации - для контроля функциональной пригодности.

В первом случае используют расчетные методы, в двух последних - экспериментальные.

Похожие работы

... . Всё вышеуказанное объединяется в ёмкое понятие CAE - Computer AidedEngineering. Специфические характеристики и различия между проектированием, производством и применением микросистем по сравнению с традиционными (макро) реализациями вытекают из их размеров. Микросистемная технология непригодна для производства опытных образцов. Если схема производства для массового производства по групповой ...

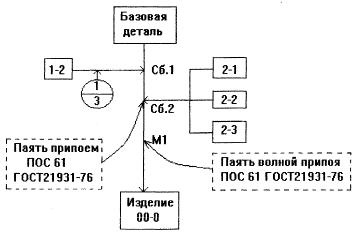

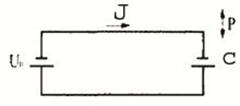

... ; · транзисторы; · разьемы; 4) пайка 5) очистка ПП; 6) маркировка; 7) контроль; 8) настройка. Разработанная технология сборки приведена в приложении. Заключение В результате работы над курсовым проектом была разработана конструкция прибора измерителя емкости, которая полностью отвечает современным эргономическим, массогабаритным и функциональным требованиям, а также другим ...

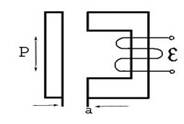

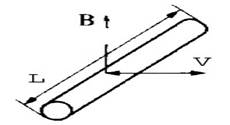

... т.е. для защиты источника от утечки информации, требуется нарушение энергетических и временных условий существования канала утечки путем использования различных по физическим принципам средств защиты. Технические характеристики акустопреобразовательного канала Акустоэлектрический преобразователь-устройство, преобразующее электромагнитную энергию в энергию упругих волн в среде и обратно. В ...

... операции в процессе производства РЭА; е) значительно расширить класс принципиально осуществимых по сложности проектов, как, например, устройств на БИС и т. д. Основной целью создания систем автоматизации проектирования РЭА, представляющих собой сложные человеко-машинные комплексы, является эффективное использование характерных особенностей каждой стороны, участвующей в процессе разработки РЭА ...

0 комментариев