Навигация

Аналитические методы определения погрешностей

13.2. Аналитические методы определения погрешностей

13.2.1. Сущность аналитических методов заключается в том, что погрешность любого параметра обычно намного меньше самого параметра, поэтому погрешность можно представить как дифференциал переменной, а для определения погрешности совокупности параметров (например, функции положения) использовать математический аппарат функций многих переменных.

13.2.2. Дифференциальный метод определения абсолютных погрешностей. Совокупность связанных геометрических параметров (q) i (размерную цепь, функцию положения и т.п.) представляют функцией этих параметров, считая их переменными:

psi = F (q1, q2,..., qn ) . (13.1)

Погрешности размеров del (q)i приравнивают к дифференциалам этих параметров: del (q)i = d (q)i, а дифференциал функции - к погрешности функции:

del (psi) = (dF/dq1) *del (q1) + (dF/dq2) *del (q2) +...

...+ (dF/dqn) *del (qn) = sum[ (dF/dqi) *del (qi) ]1, n . (13.2)

Слагаемые (dF/dqi) *del (qi) - частичные погрешности за счет погрешностей первичных параметров qi .

Дифференциальный метод определения погрешностей универсален, он может быть применен практически к любому М. Например, для шарнирно-ползунного М (рис. 13.1) функция положения

s = r*cos (fi) + {l**2 - [r*sin (fi) + h]**2}**0.5 .

Погрешность положения М:

del (s) = (ds/dr) *del (r) + (ds/dl) *del (l) + (ds/dh) *del (h) .

13.2.3. Определение относительных погрешностей с использованием дифференциального метода. Из выражения (13.2) следует, что относительная

погрешность ddel (psi) функции psi = F (qi) :

ddel (psi) = del (psi) /psi --> dpsi/psi =

= (dlnF/dq1) *del (q1) + (dlnF/dq2) *del (q2) + ...

... + (dlnF/dqn) *del (qn) = sum[ (*dlnF/dqi) *del (qi) ]1, n . (13.3)

Относительная погрешность для функции psi = F (qi), которая может быть представлена как произведение функций psi = П[f (qi) ]1, n:

ddel (psi) = sum|[qi/[f (qi) ]k*{[d[f (qi) ]k/dqi}*del (qi) |1, n . (13.4)

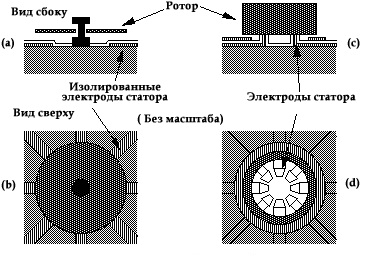

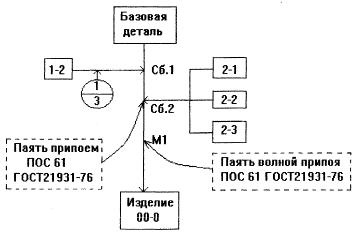

Например, для аксоидного М (рис. 13.2), для которого передаточное отношение (i) 1, 6 = (d2*d4*d6) / (d1*d3*d5) относительная погрешность определяется выражением

ddel[ (i)1, 6] = ddel (d1) + ddel (d2) + ddel (d3) +

+ ddel (d4) + ddel (d5) + ddel (d6) .

13.3. Экспериментальный метод определения погрешностей

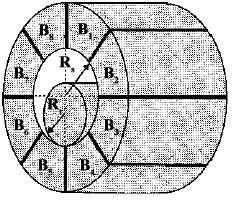

Погрешности положения или перемещения измеряют во всем диапазоне на реальном М. В результате получают суммарное значение погрешности схемы и технологической (рис.13.4) : del (psi) сум = del (psi) сх + del (psi) т .

Эту сумму можно разделить на составляющие, измерив параметры серии одинаковых изделий и усреднив результаты. Технологические погрешности - случайные величины - в этом случае компенсируют друг друга, и из общей погрешности выделяется погрешность схемы del (psi) сх (рис. 13.3) .

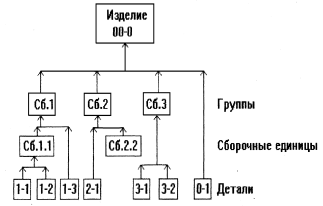

13.5. Методы достижения заданной точности параметров

13.5.1. При создании М применяют различные методы достижения заданной точности результирующего параметра, обеспечивающей функциональную В3 (для замыкающего звена размерной цепи, кинематической погрешности и т.п.) . Это методы полной и неполной В3, и компенсационные - групповой ВЗ, пригонки, регулирования.

13.5.2. Метод полной В3: требуемая точность результирующего параметра достигается у всех обьектов без выбора, подбора или изменения значений составляющих параметров. Например, сборка М из деталей, у каждой из которых отклонения размеров не превышают допустимых.

Значения погрешности результирующего параметра расчитывают методом максимума-минимума, учитывая предельные отклонение составляющих параметров и самые неблагоприятные их сочетания:

del (psi) = sum|[dF/d (qi) ]*del (qi) | . (13.5)

13.5.3. Метод неполной В3: требуемая точность результирующего параметра достигается у заранее обусловленной части обьектов без выбора, подбора или изменения составляющих параметров. При этом часть собраных М будет непригодной по условию В3, однако за счет уменьшения точности изготовления деталей общие затраты средств на всю партию изделий снижаются по сравнению с методом полной В3. Расчет значения погрешности результирующего параметра производят вероятностным методом:

del (psi) = sum{[dF/d (qi) ]* (Ev) qi} + t*|sum{[dF/d (qi) ]* (V)qi}**2|**0.5, (13.6)

где (Ev) qi - координата середины поля рассеяния погрешности параметра

qi ; (V) qi - поле рассеяния погрешности этого параметра; t - веро ятностный коэффициент, учитываюющий процент риска выхода погрешно сти del (psi) за допустимые пределы.

13.5.4. Метод групповой В3: точность результирующего параметра достигается сборкой М из групп звеньев с погрешностями, компенсирующими друг друга, для чего звенья предварительно рассортировывают на группы, имеющие близкие значения отклонений параметров. Метод особенно эффективен при изготовлении изделий большими сериями или при массовом производстве.

13.5.5. Метод пригонки: требуемая точность результирующего параметра достигается изменением размера звена-компенсатора путем удаления с него определенного слоя материала. Компенсирующее звено должно быть предусмотрено в конструкции соответствующего узла М. Этим методом например, обеспечивают необходимые зазоры в М, дорабатывая по толщине специальные прокладки или кольца.

13.5.6. Метод регулирования: точность результирующего параметра достигается изменением размера компенсирующего звена без удаления с него материала. Звено-компенсатор должно иметь конструкцию, позволяющую регулировать его размеры. Например, момент противодействующей пружины стрелочного электроизмерительного прибора регулируют специальным винтом.

Похожие работы

... . Всё вышеуказанное объединяется в ёмкое понятие CAE - Computer AidedEngineering. Специфические характеристики и различия между проектированием, производством и применением микросистем по сравнению с традиционными (макро) реализациями вытекают из их размеров. Микросистемная технология непригодна для производства опытных образцов. Если схема производства для массового производства по групповой ...

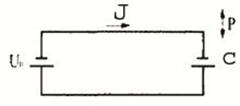

... ; · транзисторы; · разьемы; 4) пайка 5) очистка ПП; 6) маркировка; 7) контроль; 8) настройка. Разработанная технология сборки приведена в приложении. Заключение В результате работы над курсовым проектом была разработана конструкция прибора измерителя емкости, которая полностью отвечает современным эргономическим, массогабаритным и функциональным требованиям, а также другим ...

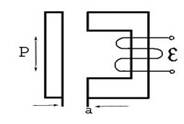

... т.е. для защиты источника от утечки информации, требуется нарушение энергетических и временных условий существования канала утечки путем использования различных по физическим принципам средств защиты. Технические характеристики акустопреобразовательного канала Акустоэлектрический преобразователь-устройство, преобразующее электромагнитную энергию в энергию упругих волн в среде и обратно. В ...

... операции в процессе производства РЭА; е) значительно расширить класс принципиально осуществимых по сложности проектов, как, например, устройств на БИС и т. д. Основной целью создания систем автоматизации проектирования РЭА, представляющих собой сложные человеко-машинные комплексы, является эффективное использование характерных особенностей каждой стороны, участвующей в процессе разработки РЭА ...

0 комментариев