Навигация

Определение состава и площадей вспомогательных отделений цеха

3. Определение состава и площадей вспомогательных отделений цеха.

а) Выбор унифицированных типовых секций для здания.

Выбираем унифицированную типовую секцию 72144 м2.

б) Механический цех со складским помещением, бытовые и конторские помещения находится в основном здании.

I. Расчет площадей для бытового обслуживания.

Гардеробно-душевые блоки, курительные помещения: 367=200 м2,

Помещения общественного питания: 1.586=130 м2

Медпункт: 0.286=17 м2

II. Административные помещения.

Кабинет начальника цеха: 20 м2.

Кабинеты зам. начальника цеха: 10 м2.

Планово-диспетчерское бюро.

Бюро труда и зарплаты.

Бухгалтерия.

Табельная.

III. Административно-конторские помещения.

Техбюро.

Конструкторское бюро: 6х6 м2 на одного человека.

Цеховые лаборатории.

Кабинет по технике безопасности.

Инструментальная служба цеха:

а) Заготовительное отделение:

Число основных

заточных станков

отделения

примерно 5% ![]()

С=4 станка.

С=4 станка.

Общая площадь

12-14 м2 на

1 станок отделения

![]()

б) В отделение ремонта инструмента предусмотрено 3% станков от станков в цехе С=2 станка.

Общая площадь

24-26 м2 на

1 станок отделения

![]()

в) Инструментально-раздаточные кладовые. Используем 1 комплексную кладовую для всех инструментов и приспособлений:

Норма площади в кладовой, м2/1 станок:

Режущий и вспомогательный

инструмент 0.10.2 0.270=14 м2.

Измерительный инструмент 0.10.2 0.270=14 м2.

Режущий вспомогательный и измерительный

инструмент 0.20.3 0.370=21 м2.

Приспособления для установки

детали на станке 0.150.2 0.270=14 м2.

Площадь равна: S=63 м2.

Контрольные пункты и отделения.

Число контролеров равно 710% от числа основных станков в цехе: 0.08570=6 чел.

Стандартный контрольный пункт 23=6 м2.

![]()

Цеховая ремонтная база.

Средняя площадь на 1 основное оборудование 2228 м2,

количество

станков ЦРБ

- ![]()

Площадь

цеховой ремонтной

базы ![]()

Для снабжения станков СОТС следует предусмотреть эмульсионную станцию и склад масел.

Площадь отделения СОТС примем 50 м2. Площадь склада масел дополнительно 0.170=7 м2 . Располагаются в помещениях с отдельным выходом наружу.

Отделение для сборки и переработки стружки:

Площадь ![]()

Подсчитаем количество стружки на 1 м2 площади:

![]() - сбор стружки

в контейнер

около станка.

- сбор стружки

в контейнер

около станка.

Площадь вентиляционной камеры:

![]()

Подсистема электроснабжения, снабжения сжатым воздухом.

Электроснабжение.

Электроподстанция на каждые 5000 м2 производственной площади: S=50 м2.

Снабжение сжатым воздухом.

Площадь, необходимая для размещения компрессорных установок:

![]()

22. Расчет участка механического цеха.

Исходные данные:

Наименование изготавливаемых деталей Корпусные детали

Габариты, мм до 200х250х200

Примерный набор деталей-представителей в каждой группе для обработки на участке (в действующем производстве):

| токарная | Верт.-фрез. | сверлильн. | расточная | Приведенная программа | масса, кг | |

| Группа1 | 0.6 | - | - | 1.2 | 8000 | 3.2 |

| Группа2 | 3.2 | 4.8 | 0.5 | 1.9 | 10000 | 5.0 |

| Группа3 | - | 5.7 | 1.3 | 2.6 | 10000 | 9.0 |

| Группа4 | - | 3.8 | - | 1.8 | 12000 | 3.0 |

Анализ действующего производства.

В действующем производстве обработка деталей ведется на универсальных токарных, фрезерных, сверлильных и расточных станках, при этом не используются ни станки с ЧПУ, ни многоцелевые станки, ни какое-либо другое высокопроизводительное автоматизированное оборудование. В связи с этим следует отметить, что в действующем производстве велики затраты времени на установку, обработку и транспортировку деталей, используется большое количество разных станков, участок занимает большие площади, что требует большого количества рабочих и больших материальных затрат.

Определение числа станков по базовому варианту производства.

| токарная | фрезерная | сверлильн | расточная | Привед. программа | Тсум | |

| Группа1 | 0.6 | - | - | 1.2 | 8000 | 1.8 |

| Группа2 | 3.2 | 4.8 | 0.5 | 1.9 | 10000 | 10.4 |

| Группа3 | - | 5.7 | 1.3 | 2.6 | 10000 | 9.6 |

| Группа4 | - | 3.8 | - | 1.8 | 12000 | 5.6 |

| по группам | 36800 | 150600 | 18000 | 76200 | ||

| Ф0 | 4060 | 4060 | 4060 | 4060 | ||

| Ср | 9.1 | 37.1 | 4.4 | 18.8 | ||

| Сп | 10 | 40 | 5 | 20 | ||

| Кз | 0.91 | 0.88 | ||||

| Ки | 0.95 | 0.95 |

расчетное

число станков.

расчетное

число станков.

Допустимый

коэффициент

загрузки для

универсальных

станков ![]()

Общее

число станков

![]()

Выбор станков с ЧПУ для данного технологического процесса.

В проектируемом варианте токарную обработку ведем на токарных станках с ЧПУ, а сверлильные, фрезерные и расточные операции выполняем на многоцелевых сверлильно-фрезерно-расточных станках с ЧПУ.

| токарная с ЧПУ | сверлильно-фрезерно-расточная | программа | |

| Группа1 | 0.6/2=0.3 | (0+0+1.2)/4=0.3 | 8000 |

| Группа2 | 3.2/2=1.6 | (4.8+0.5+1.9)/4=1.8 | 10000 |

| Группа3 | (5.7+1.3+2.6)/4=2.4 | 10000 | |

| Группа4 | (3.8+0+1.8)/4=1.4 | 12000 | |

| по группам | 12000 | 61200 | |

| Ф0 | 3890 | 3890 | |

| Ср | 3.1 | 15.7 | |

| Сп | 4 | 19 | |

| Кз | 0.78 | ||

| Ки | 0.84 |

расчетное

число станков.

расчетное

число станков.

Число станков

![]()

Определение числа рабочих.

Годовой

фонд времени

рабочих

![]()

Количество

рабочих-станочников

где

![]() –

коэффициент

многостаночного

обслуживания

(принимаем

1.2);

–

коэффициент

многостаночного

обслуживания

(принимаем

1.2);

![]() .

.

Для базового технологического процесса:

| токарная | фрезерная | сверлильн | расточная | |

| Сп | 10 | 40 | 5 | 20 |

| (Рст)расч | 14.6 | 58.2 | 7.3 | 29.1 |

| Рст | 15 | 59 | 8 | 30 |

Количество

рабочих, занятых

в базовом

производственном

процессе ![]()

Для проектируемого технологического процесса:

| токарная с ЧПУ | сверлильно-фрезерно-расточная | |

| Сп | 4 | 19 |

| (Рст)расч | 5.6 | 26.5 |

| Рст | 6 | 28 |

Количество

рабочих, занятых

в новом производственном

процессе ![]()

Планирование и определение параметров внутрицехового пространства.

Общая площадь, приходящаяся на единицу производственного оборудования

Sуд = 40мІ. Для станков с ЧПУ коэффициент увеличения площадей 2.

Длина участка L уд= 35 ч 50 м. Принимаем 50 м.

Ширина проезда 4.5 ч 5.5 м

Базовый технологический процесс

Ncт = 75

Ширина пролета L= 18 м

Потребная площадь участка S = Ncт · Sуд = 75 · 40 = 3000 мІ

Количество пролетов N = S / (Lуд ·L) = 3000 / (50· 18) = 3.3.

Проектируемый технологический процесс

Ncт = 23

Ширина пролета L= 18 м

Потребная площадь участка S = Ncт · Sуд = 23 · 40·2 = 1840 мІ

Количество пролетов N = S / (Lуд ·L) = 1840 / (50· 18)=2.0.

Назначаем остальные параметры производственного здания:

Шаг колоны t = 12 м;

Высота пролета Н = 6 м.

а) Выбор типа и параметров транспортно-складской подсистемы.

Для склада металла и заготовок:

Запас

заготовок,

который хранится

на складе: ![]() где t=10- средний

запас в сутках.

где t=10- средний

запас в сутках.

![]()

Количество

ячеек

Для межоперационного склада и склада готовых деталей:

Запас

заготовок,

который хранится

на складе: ![]() где t=10- средний

запас в сутках.

где t=10- средний

запас в сутках.

![]()

Количество

ячеек

Исходя

из габаритных

размеров деталей

группы (200х250х200)

мы

назначаем

модель автоматизированного

склада СА-0.1 модели

04 с количеством

ячеек 480, высотой

стеллажей 4.29

м, длиной склада

19.25 м, количеством

ячеек по горизонтали

35, количеством

секций – 3. Данный

тип склада

позволяет

складировать

заготовки в

унифицированную

тару размерами 400x300x240 мм.

б) Выбор типа и параметров системы инструментообеспечения.

Секция инструментальной подготовки включает отделение хранения, комплектации и разборки изношенного инструмента, а также отделение сборки и настройки инструмента. Указанные отделения оснащены стеллажами для хранения режущего и вспомогательного инструмента, оптическими или электронными приборами для настройки, а также рабочими верстаками.

Участок инструментальной подготовки для станков с ЧПУ.

Токарные станки с ЧПУ

Количество приборов Н1=0.07Сп = 0.07*4 = 0.28. Принимаем Н1 = 1шт.

Количество тележек Т1=0.04Сп = 0.04*4 = 0.16. Принимаем Т1 = 1шт.

Сверлильно-фрезерно-расточные станки

с магазином инструментом свыше 20, но менее 50.

Количество приборов Н2=0.1Сп = 0.1*19 = 1.9. Принимаем Н2 =2шт.

Количество тележек Т2=0.6Сп = 0.6*19= 11.4. Принимаем Т2 =12шт.

Общее количество используемых приборов Н=Н1+Н2=1+2=3шт;

Общее количество используемых тележек Т=Т1+Т2=1+12=13шт.

Количество настроечных рабочих:

где Кз=0.7 - коэффициент загрузки рабочих.

Количество транспортных рабочих

Рт=0.06Рн=0.3. Принимаем Рт = 1чел.

Целесообразно выделить инструментальный участок в составе корпуса.

Заточное отделение.

Так как число станков менее 200, то размещаем отделение в составе корпуса цеха.

в) Выбор типа и параметров стружкоудаления.

Массу

стружки принимаем

равной 25% от массы готовой детали.

![]()

Грузопоток стружки в год на единицу производственной площади

Сбор стружки в контейнер около станка.

Площадь отделения для сбора и переработки стружки

Sц = (0.03 ... 0.04) S пр = 0.04 * 1840 = 74 мІ.

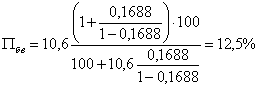

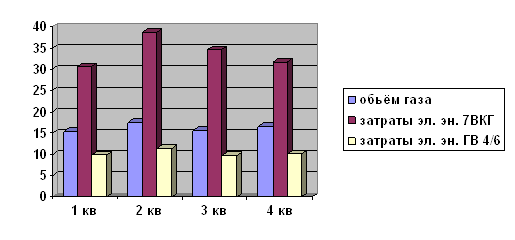

Определение технико-экономических показателей.

В результате расчета получили следующие данные.

количество станков уменьшилось по сравнению с базовым вариантом с 75 до 23,

количество занятых рабочих уменьшилось со 112 до 34 чел,

размер производственной площади сократился с 3000 до 1840 мІ.

МГТУ им. Баумана.

Факультет МТ

Кафедра МТ 3

Расчетно-пояснительная записка

к курсовому проекту на тему:

Студент (Кашканова А.Е.)

Группа МТ 3-111

Руководитель проекта: (Ястребова Н.А.)

Москва 1998 г.

АННОТАЦИЯ.

Данный курсовой проект содержит пояснительную записку, выполненную на листах формата А4 и 3 листа графических работ, выполненных на формате А1.

Технико-экономический анализ выбора заготовок.

Технологический процесс изготовления каждой детали можно разработать в нескольких вариантах, обеспечивающих выполнение заданных технических условий.

Наиболее приемлемый вариант выбирают, сопоставляя технико-экономические показатели, характеризующие сравниваемые варианты. Выбор показателей по степени их полноты и значимости зависит от того, на каком этапе сопоставляются варианты ТП.

На первых этапах проводят предварительную оценку вариантов, которая позволяет по внешним признакам эффективности { снижение материалоемкости, трудоемкости обработки и т.д.} отобрать наиболее приемлемый. Исходя из графика стоимости заготовок при различных методах их изготовления { лист 1} самой дешевой при годовом объеме выпуска 50 000 шт. является заготовка из штамповки. Но если рассматривать дальнейшие критерии выбора заготовок, то следует рассмотреть :

1.Коэффициент использования материала

Ки.м.=тд/тз,

-- где тд,тз- масса детали и заготовки. При технически равнозначных методах выбирают тот, где значение Ки.м. выше.

Похожие работы

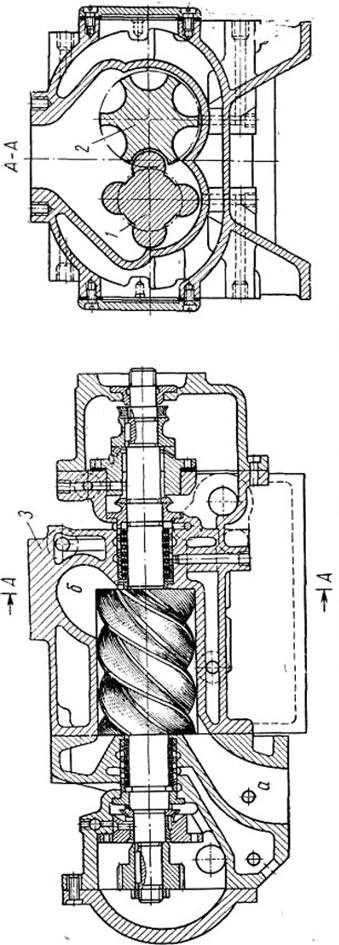

... МПа (кгс/см2) 0,588 (6,0) Температура газа начальная,°С от+5 до +15 Температура газа конечная °С, не более 110 Мощность, потребляемая компрессором, кВт 24+1,2 Частота вращения ведущего ротора, об/мин 5446 По техническому заданию за основу принят выпускаемый серийно Читинским машиностроительным ...

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

... рабочих 6 – 8 %, младшего обслуживающего персонала 2 – 3 %. 4 НАЗНАЧЕНИЕ, СОСТАВ И ХАРАКТЕРИСТИКА ПРОЕКТИРУЕМОГО УЧАСТКА ПО РЕМОНТУ СИСТЕМ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА 4.1 Работы, связанные с ремонтом систем кондиционирования воздуха В настоящее время в пассажирском вагонном депо работы, связанные с ремонтом систем кондиционирования воздуха выполняются в основном на открытых и временно ...

... трудозатраты на проведение ТО-1, чел/час; Т2 - трудозатраты на проведение ТО-2, чел/час; Т3 - трудозатраты на проведение ТО-3, чел/час. Водородное отделение цеха №4 ЗАО «Каустик» состоит из 2 компрессоров одинаковой мощности. Количество трудозатрат на обслуживание водородного отделения определили по формуле , (44) где n – количество обслуживаемых компрессоров, шт. ...

0 комментариев