Навигация

Расчет приведенной программы цеха

3.1. Расчет приведенной программы цеха.

Основой для проектирования цеха является его производственная программа.

В качестве исходных данных для расчета приняты результаты анализа присутствующего в РМЦ МТЗ производства.

Значительная номенклатура и небольшой размер деталей одного типоразмера, обрабатываемых за один год, определяют мелкосерийный тип производства.

Проектирование будем вести по приведенной программе. Это объясняется тем, что при значительной номенклатуре объем проектных и технологических разработок становится очень большим, и для его сокращения реальную многономенклатурную программу заменяем приведенной, выраженной ограниченным числом представителей, эквивалентной по трудоемкости фактической номенклатурной программе.

С этой целью все детали разобъем на группы по конструктивным и технологическим признакам.

В каждой группе выбираем деталь – представитель, по которой ведем расчеты. В качестве деталей – представителей в проектируемом участке выбираем валок и вал.

Общий коэффициент приведения

Кпр=К1*К2*К3, где

К1 – коэфф. приведения по массе;

К2 – коэфф. приведения по серийности;

К3 – коэфф. приведения по сложности.

Для геометрически подобных деталей

К1=(mi/mпр)2/3;

К2=(Nпр/Ni)0,15;

К3=К31*К32, где

К31=(Нi/Нпр)0,5, где Нi и Нпр – число оригинальных элементов в приводимом изделии и изделии – представителе;

К32 – коэфф., учитывающий точность сопоставляющих изделий,

К32=Ктi/Ктпр, где Ктi и Ктпр – коэфф., зависящие от класса точности станка.

Произведение всех коэффициентов приведения дает общее значение коэффициента приведения для рассматриваемой детали. Приведенная программа для каждого изделия определяется произведением заданной программы выпуска на общий коэффициент приведения.

Составляем ведомость расчета приведенной программы:

3.2. Расчет станкоемкости.

Станкоемкость механической обработки определяем укрупненно.

Станкоемкость годового выпуска определяем по формуле:

Т=Q0*Туд, где

Q0 – годовой выпуск деталей в [m]

Туд – удельная станкоемкость обработки 1 т. деталей [ст. час/т]

Для РМЦ МТЗ согласно отраслевым стандартам, и справочным материалам по проектированию механических цехов для металлургических заводов.

Т=1115*125=139375 ст. час.

Определение количества основного оборудования.

Сп общ.=Т/(Ф0*К3 ср), где

Сп общ. – принятое общее число единиц оборудования цеха без указания наименования.

К3 ср – средний коэффициент загрузки оборудования по цеху при двухсменной работе. Для мелкосерийного производства К3 ср=0,85.

Ф0 – эффективный годовой фонд времени работы оборудования ;

Ф0=4060 ч.

Сп общ.=139375/(4060*0,85)=41 ст.

Распределение общего количества станков по группам:

Токарные станки – 30%

CТ=41*0,3=12 ст.

Т.к. мы заменяем некоторые универсальные станки с ЧПУ:

Ст уп.=Ст ЧПУ*Кпг=3*2=6 станков.

Итак, Ст=12-6+3==9 станков.

2. Расточные станки - 5%,

Ср=41*0,05=2 ст;

3. Продольно-строгательные станки - 3%,

Сс=41*0,03=1 ст;

Поперечно-строгальные станки - 5%

Сс=41*0,05=2 ст;

Протяжные станки - 2%

Сп=41*0,02=1 ст;

Фрезерные станки - 8%,

Спр=41*0,08=4 ст;

Зубообрабатывающие станки - 5%,

Сз=41*0,05=2 ст;

Вертикально-сверлильные станки - 6%,

Св-с=41*0,06=3 ст;

Радиально-сверлильные станки 2%;

Ср-с=41*0,02=1 ст;

Шлифовальные станки – 30%,

Сш=41*0,3=12 ст.

2 станка определяют, т.к. при обработке валков вместо двух внутришлифовальных станков используется один станок с ЧПУ.

Всего Сп общ=36 станков.

3.3. Расчет количества станков для участка обработки валов и валков.

Суммарная приведенная программа:

валов 4766 шт/год;

валков 7095 щт/год;

всего 11861 щт/год.

1)Отрезные станки:

Годовая станкоемкость Тотр= ni=1mj=1tш-кijNi/60, где

m – число операций обработки i-ой детали на станке;

n – число разных деталей, обрабатываемых на данном станке;

Ni – годовая программа выпуска i-х деталей.

Тотр=(1,96*7095+0,6*4766)/60=279,43 ст.час;

Расчет. Число станков

С’р=Тс/Ф0=279,43/4060=0,07; Спр=1 ст.

Кз=С’р/Спр=0,07;

Фрезерно-центровальные станки.

Тфр-ц=1,3*4766/60=103 ст.час;

С’р=103/4060=0,025; кз=0,025;

Токарно-винторезные станки.

Тт-в=17,7*4766/60=1780 ст.час;

С’р=1780/4060=0,44; Спр=1; кз=0,44;

Токарные станки с ЧПУ.

ТтЧПУ=(15,6*4766+[13,36+16,5]*7095/60=10144ст.час;

С’р=10144/3890=2,61; Ср=3ст; кз=2,61/3=0,87;

Токарные станки с ЧПУ повышенной точности.

ТтЧПУп=28,2*7095/60=3335 ст.час;

С’р=3335/3890=0,86; Ср=1ст; кз=0,86;

Протяжные станки.

Тпрот=1,24*7095/60=147ст.час;

С’р=147/4060=0,036; Ср=1ст; кз=0,036;

Вертикально-сверлильные станки.

Тв-с=2,9*4766/60=329ст.час;

С’р=329/4060=0,081; Ср=1ст; кз=0,081;

Шлицефрезерные станки.

Тш-ф=4,86*4766/60=551ст.час;

С’р=551/4060=0,14; Ср=1ст; кз=0,14;

Вертикально-фрезерные станки.

Тв-ф=8,48*4766/60=961ст.час;

С’р=961/4060=0,24; Ср=1ст; кз=0,24;

Центрошлифовальные станки.

Тц-ш=5,42*4766/60=614ст.час;

С’р=614/4060=0,15; Ср=1ст; кз=0,15;

Шлицешлифовальный станок.

Тшл-шл=3,9*4766/60=442ст.час;

С’р=442/4060=0,11; Ср=1ст; кз=0,11;

Круглошлифовальные станки.

Тк-ш=6,02*4766/60=680ст.час;

С’р=680/4060=0,17; Ср=1ст; кз=0,17;

Похожие работы

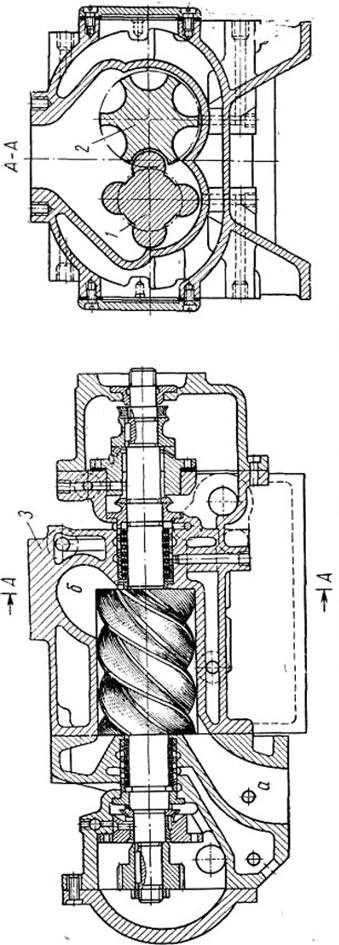

... МПа (кгс/см2) 0,588 (6,0) Температура газа начальная,°С от+5 до +15 Температура газа конечная °С, не более 110 Мощность, потребляемая компрессором, кВт 24+1,2 Частота вращения ведущего ротора, об/мин 5446 По техническому заданию за основу принят выпускаемый серийно Читинским машиностроительным ...

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

... рабочих 6 – 8 %, младшего обслуживающего персонала 2 – 3 %. 4 НАЗНАЧЕНИЕ, СОСТАВ И ХАРАКТЕРИСТИКА ПРОЕКТИРУЕМОГО УЧАСТКА ПО РЕМОНТУ СИСТЕМ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА 4.1 Работы, связанные с ремонтом систем кондиционирования воздуха В настоящее время в пассажирском вагонном депо работы, связанные с ремонтом систем кондиционирования воздуха выполняются в основном на открытых и временно ...

... трудозатраты на проведение ТО-1, чел/час; Т2 - трудозатраты на проведение ТО-2, чел/час; Т3 - трудозатраты на проведение ТО-3, чел/час. Водородное отделение цеха №4 ЗАО «Каустик» состоит из 2 компрессоров одинаковой мощности. Количество трудозатрат на обслуживание водородного отделения определили по формуле , (44) где n – количество обслуживаемых компрессоров, шт. ...

0 комментариев