Навигация

Конструкторская часть

4. Конструкторская часть.

4.1. Приспособление для алмазного выглаживания сложнопрофильных поверхностей.

Обеспечение качества рабочих поверхностей деталей методами ППД – один из способов повышения надежности изделий машиностроения. Существует большой класс тел вращения сложного профиля, поверхность которых целесообразно обрабатывать методами ППД, но широкое применение методов ППД для обработки деталей сложного профиля ограничивается из-за того, что трудно поддерживать заданный режим обработки(силы выглаживания, углы контакта инструмента с заготовкой) в течении всего процесса обработки. В дипломном проекте как раз и разработан техпроцесс для обработки валка, профилирующая поверхность которого и является фасонной.

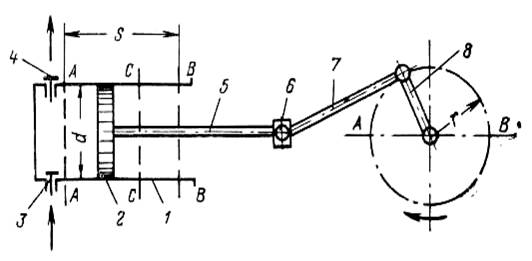

Для устранения вышеуказанного недостатка разработано устройство для алмазного выглаживания тел вращения сложного профиля на станках с ЧПУ.

Устройство позволяет решить задачу сохранения нормального или отличного от нормального угла контакта между осью инструмента(28) и касательной к профилю заготовки в течении всего процесса тех. обработки.

Устройство состоит из корпуса 29 которое посредством державки 25 устанавливается в резцедержателе станка.

Державка 26 установлена в корпусе с одной стороны на оси 40, через подшипник качения 14, с другой стороны на выходном валу 22 редуктора 30. Для облегчения сборки редуктор совместно с электродвигателем 11 выполнен как отдельный узел и крепится к корпусу двумя винтами 2. Соосность оси 40 и выходного вала редуктора 22 обеспечивается стаканом 43.

В державке 26 на оси 12 установлен рычаг 42 с индентором 28. Рычаг поджат к упору 38 тарированной пружиной 16. Заданная величина силы поджатия, которая является также и силой выглаживания обеспечивается винтом 23 и гайкой 24, а визуально контролируется по указателю 44. Инструмент 28 установлен таким образом, чтобы его вершина пересекала ось вращения державки 26 на С=0,81мм.

В державке на двух цилиндрических направляющих 39 установлен корпус копира 31, который имеет свободный ход 5-7 мм и отжат от державки пружиной 17.

В корпусе 31 на оси 41 установлен копир 37, выполненный из антифрикционного материала. Копир имеет возможность поворачиваться на оси 41 на угол 7 100. Угол поворота посредством оси 13 и диска 27 передается на движок потенциометра 18. Потенциометр 18 и электродвигатель 11 через разъем 19, установленный в корпусе 32, подсоединен к дифференциальному усилителю, выполненному в отдельном корпусе.

Принцип работы устройства. (смотри лист)

Корпус устройства 1 устанавливается в резцедержателе станка с ЧПУ. Резцедержатель с устройством перемещается по траектории, эквидистаночной рабочему профилю детали. Поджатый к поверхности детали 2 копир 3 отслеживает ее профиль и одновременно поворачивает движок потенциометра 4. Угол поворота, преобразованный мостовой схемой, к которой подсоединен потенциометр 4, в напряжение рассогласования, усиливается дифференциальным усилителем 5 и управляет работой электродвигателя 6. Электродвигатель через редуктор 7 доворачивает державку 8 с инструментом 9 на угол, пропорциональный напряжению рассогласования, в сторону уменьшения напряжения рассогласования. Заданная сила выглаживания в устройстве обеспечивается тарированной пружиной 10 и перемещением вершины индентора совместно с устройством по траектории, эквидистаночной профилю детали. Таким образом, угол контакта между осью инструмента и касательной к профилю детали выдерживается предлагаемым устройством по принципу следящей системы с обратной связью, параметры которой выбирают, исходя из требуемой точности угла контакта инструмента с деталью.

Полуавтоматическое приспособление для затачивания выглаживающих наконечников.

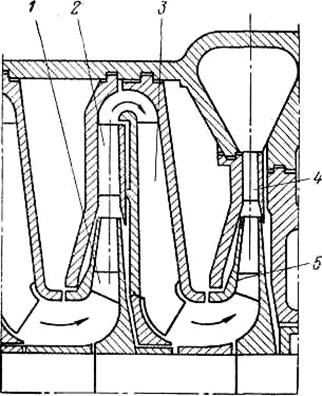

Приспособление устанавливается на универсально-заточных станках. Оно имеет угольник 1, на вертикальной полке которого с помощью двух упорных подшипников и винта 2 установлен переходник 3. На переходнике болтами закреплен корпус 4, в котором смонтированы все механизмы приспособления. В зависимости от формы рабочей поверхности затачиваемого инструмента можно менять положение корпуса относительно переходника. Заданное положение корпуса в переходнике контролируется расстоянием между полкой переходника и стенкой корпуса. В корпусе размещены шпиндельный узел, механизм осевого перемещения шпинделя 5, механизм его вращательного движения, механизм качательного движения корпуса.

Привод вращательного движения шпинделя и качательного движения корпуса осуществляется непосредственно от шпинделя станка, для чего на нем устанавливают специальную оправку 7, на которой крепится алмазный круг, а в шлицевое отверстие оправки вставляется гибкий валик 8. Посадка гибкого валика в отверстии обеспечивает передачу только крутящего момента, при этом валик может свободно перемещаться вдоль оси отверстия.

Кинематическая цепь вращения шпинделя 5 состоит из системы цилиндрических зубчатых колес, а цепь качательного движения корпуса 4 – из винтовой передачи и кривошипного механизма.

В Г-образном пазу кривошипа 15 крепится палец 21, устанавливаемый в паз планки 14, закрепленный на вертикальной полке угольника 1. При вращении кривошипа палец совершает возвратно-поступательное движение в пазу планки, а ось вращения кривошипа совместно с корпусом 4 – возвратно-качательное движение относительно оси втулки 2.

Схема качания.

Для заточки инструмента со сферической рабочей поверхностью ось вращения инструмента и ось его возвратно-качательного движения должны быть расположены в одной плоскости. Для этого в предварительно закрепленном на столе станка приспособлении втулку 2 и шпиндель 5 располагают так, чтобы их оси находились в одной плоскости. Это выполняется так: на переходнике нанесено клеймением такое значение размера N, при котором положение корпуса относительно переходника обеспечивает пересечение указанных осей. Этот размер набирается посредством концевых плиток, устанавливаемых в паз между переходником и корпусом. Последний перемещают в этом пазу до прижатия плиток в полке переходника. В таком положении корпус закрепляют, а концевые иеры снимают.

Затачиваемый инструмент устанавливают в цани 6 и винтом 12 крепят в шпинделе приспособления. Защитную крышку 13 на время установки инструмента снимают. Далее в посадочное отверстие втулки 2, являющейся осью качания приспособления, помещают специальный калибр, рабочая плоскость которого совпадает с осью втулки (смотри формат). Закрепленный в шпинделе инструмент вращением микрометрического винта 17 перемещают до соприкосновения с рабочей плоскостью калибра, после чего калибр снимают с приспособления.

Это положение инструмента соответствует нулевому значению радиуса сферы. Затем затачиваемый инструмент с помощью микрометрического винта передвигают вперед на расстояние равное заданному радиусу (смотри формат). Отсчет значения осевого перемещения производят по нониусу с ценой деления 0,01мм. Угол качания инструмента или эксцентриситет кривошипа определяет величина центрального угла сферического участка рабочей поверхности инструмента. Возвратно-качательные движения должны совершаться симметрично относительно нормального положения инструмента, при котором его ось перпендикулярна рабочей плоскости алмазного круга. Это обеспечивает формирование всего сферического участка инструмента.

Приспособление, помещенное на заданный радиус и угол качания, подводится к шлифовальному кругу, предварительно закрепленному в оправке на шпинделе станка. Используя вертикальное перемещение шлифовальной головки и продольное стола, совмещают ось шпинделя станка с осью отверстия шестерни 9. В отверстие последней устанавливают один конец гибкого валика, а поперечным перемещением стола вводят другой конец в шлицевое отверстие оправки 7.

Далее включением вращения шпинделя станка приводят в движение механизмы приспособления, а поперечным перемещением стола передвигают затачиваемый инструмент до соприкосновения с рабочей плоскостью шлифовального круга. Это положение стола фиксируется. Необходимый припуск на заточку устанавливают осевым перемещением гайки 18 совместно с кольцом 19, которое осуществляется отвертыванием винта 17. Отсчет значения припуска производят по нониусу. В момент установки припуска кольцо 19 деформирует пружину 20, а так как инструмент находится в контакте с кругом, между кольцом и торцом втулки 16, то есть до тех пор, пока не будет удален весь припуск. Во время заточки инструмент поднимается к кругу пружиной 20.

Организационно-экономический расчет.

Преподаватель: Одинцова Л.А.

Технико-экономическое обоснование проектируемого варианта технологического процесса механической обработки валков для трубосварочных станов.

Исходные данные.

| N по пор | Показатели. | Базовый вариант. Модели станков. | Новый вариант. Модели станков. | ||||||||||||

| 16К 20 | ТМ430 | 3Б 724 | 3А 228 | 3А 164 | 1А 62 | 8Г 642 | 16К 20Ф3 | 7А 505 | 16К20 Ф3СБ | ||||||

| 1 | Год. прив. Прог., шт. | 7095 | 7095 | ||||||||||||

| 2 | Труд. обр-ка tшт-к, мин. -отрезная -токарная -паза -ручья, торцев -окончательная | 19,3 21,7 27,1 | 2 | 3,4 | 1 | 1,2 | 2,5 | 1,96 | 13,36 16,5 | 2,77 | 28,2 | ||||

| Итого tшт-к, мин. | 77,2 | 62,79 | |||||||||||||

| 3 | Класс точности станка | н | н | н | н | н | н | н | н | н | п | ||||

| 4 | Габариты станка дл.шир.[мм] | 3 12 | 1,9 1 | 42 | 3,5 2 | 4 1,5 | 2,81,1 | 3,6 2,3 | 3,4 1,7 | 6,4 2,1 | 3,4 1,7 | ||||

| 5 | Площадь под станок S, м2 | 3,6 | 1,9 | 8 | 7 | 6 | 3 | 8,3 | 5,8 | 13,5 | 5,8 | ||||

| 6 | Площадь под уст. с ЧПУ S, м2 | 1,23 | 1,23 | ||||||||||||

| 7 | Установленная мощность всех эл.дв. Nд, кВт | 11 | 7,5 | 5,5 | 10 | 10 | 12 | 5,5 | 30 | 18,5 | 10 | ||||

| 8 | Ед. сложности рем. станка -мех. части -эл. части | 11 8,5 | 9 3,5 | 24 16 | 8,5 10 | 8,5 10 | 11 8,5 | 6 2 | 14 24 | 9 6,5 | 14 24 | ||||

| 9 | Срок службы станка до кап. ремонта, лет | 8 | 6 | 7 | 7 | 7 | 8 | 8 | 6 | 9 | 6 | ||||

| 10 | Оптовая цена станка, млн. руб. | 7,9 | 10 | 30 | 28 | 25 | 13 | 14,6 | 9,8 | 28,3 | 11 | ||||

Введение.

Решение о целесообразности проектируемой технологии принимается на основе годового экономического эффекта, определяемого путем сопоставления приведенных затрат по базовой и новой технологии.

Определение капитальных вложений.

Коэффициент занятости технологического оборудования

Кз.о.=Qг.раб/Qг.раб.общ, где

Qг.раб – годовой объем работы оборудования по выполнению операции изготовления данной детали, маш-ч/год;

Qг.раб.общ – общее время работы оборудования за год, маш-ч/год;

Qг.раб.i=tш-к i*В/(Кв.н.*60); Qг.раб.общ.i=Fд*Кз , где

В – годовой выпуск детали;

Кв.н. – коэффициент, учитывающий выполнение норм времени;

Кв.н.=1,18.

Отрезка.

КБз.о.=19,3*7095/(1,18*60*4060*0,7)=0,68;

Кнз.о.=1,96*7095/(1,18*60*4060*0,7)=0,07;

Токарная обработка (обработка отверстия и торца).

КБз.о.=48,8*7095/(1,18*60*4060*0,7)=1,72;

Кнз.о.=29,86*7095/(1,18*60*3890*0,7)=1,02;

Обработка паза.

КБз.о.=2*7095/(1,18*60*4060*0,7)=0,07;

Кнз.о.=2,77*7095/(1,18*60*4060*0,7)=0,1;

Окончательная обработка.

КБз.о.(3Б724)=3,4*7095/(1,18*60*4060*0,7)=0,12;

КБз.о.(3А228)=1*7095/(1,18*60*4060*0,7)=0,035;

КБз.о.(3А164)=1,2*7095/(1,18*60*4060*0,7)=0,042;

КБз.о.(1А62)=2,5*7095/(1,18*60*4060*0,7)=0,09;

Кнз.о.=28,2*7095/(1,18*60*3890*0,7)=1;

Балансовая стоимость оборудования.

Кбо=mi=1nd=1Цоб id*Co id*Кз.о.id , где

- коэффициент, учитывающий затраты по доставке и монтажу оборудования(для металлорежущих станков =1,1);

m – количество операций техпроцесса;

n – количество типоразмеров оборудования, занятого выполнением i-й операции изготовления детали;

Цоб id – оптовая цена единицы оборудования d-го типоразмера, занятого выполнением i-й операции;

Со id – принятое количество технологического оборудования d-го типоразмера, занятого выполнением i-й операции;

Кз.о. id – коэффициент занятости технологического оборудования d-го типоразмера, занятого выполнением i-й операции изготовления данной детали;

КБбо=1,1*(7,9*106*1*0,68+7,9*106*2*1,72+10*106*1*0,07+

+30*106*1*0,12+28*106*1*0,035+25*106*1*0,042+

+13*106*1*0,09)=44,1*106руб;

Кнбо=1,1*(14,63*106*1*0,07+9,8*106*3*1,02+28,3*106*1*0,1+

+11*106*1*1)=73,23*106руб.

б) Стоимость здания, занимаемого оборудованием.

Кпл=mi=1nd=1Цпл*Sid*id*Кзп.id , где

Цпл – средняя стоимость 1м2 общей площади здания, руб;

Sid – габариты оборудования d-го типоразмера, занятого выполнением i-й операции, м2;

id – коэффициент, учитывающий дополнительную площадь, приходящуюся на оборудование d-го типоразмера, занятого выполнением i-й операции;

Кзп.id – коэффициент занятости площади для изготовления данной детали (по величине равен Кзо.id)

КБпл=500000[3,6*4,5*0,68+3,6*4,5*1,72*2+1,9*5*0,07+

+8*4*0,12+7*4*0,035+6*4*0,042+3*4,5*0,09]=

=59,3млн.руб.;

Кнпл=500000[8,3*4*0,07+(5,8+1,23)*4*1,02*3+13,5*3,5*0,1+

+(5,8+1,23)*4*1]=43,5 млн.руб.;

в) Стоимость приспособлений.

Кпр=mi=1nd=1Цпр*Пid , где

Цпр id – стоимость приспособления d-го типоразмера, исполненного на i-й операции, руб;

Пid – количество приспособлений d-го типоразмера, исполненных на i-й операции.

Приспособления для отрезки.

КБпр=500000руб; Кнпр=450000руб;

Приспособления для обработки паза.

КБпр=720000руб; Кнпр=0руб;

Приспособления для обработки профиля ручья.

КБпр=480000руб2=960000руб; Кнпр=0руб;

Приспособления для алмазного выглаживания.

КБпр=0руб; Кнпр=800000руб;

Общая стоимость приспособлений.

КБпр=2,18млн.руб; Кнпр=1,25млн.руб;

г) Затраты на разработку программ.

Ктп=Sп*в , где

Sп – стоимость подготовки программы на одно наименование детали, руб;

в – число наименований деталей, обработанных на станке за год, шт.

КБтп=0; Кнтп=Sп*в=20000*10=200000руб;

д) Капитальные затраты по вариантам базовому и новому.

К=Кбо+Кпл+Ксб+Кпр+Ктп ,

КБ=44,1*106+59,3*106+2,18*106+0=110,7млн.руб;

Кн=73,23*106+43,5*106+1,25*106+0,2*106=118,2млн.руб;

Расчет себестоимости механической обработки.

А)Затраты на основные материалы.

Sом=(Gм*Цм*Ктз-q0Ц0)*В , где

Gм – масса заготовки, кг;

Цм – цена 1кг заготовки или материала, руб;

Ктз – коэффициент, учитывающий транспортно-заготовительные расходы;

q0 – количество реализуемой стружки в кг.

q0=Gм-q;

q – чистая масса готовой детали, кг;

Ц0 – цена 1кг стружки, руб.

SБ,ном=(45*464*1,05-20*92)*7095=142,5млн.руб.

Б) Заработная плата основных рабочих.

L0=Квн*Кпр*1,167*В*mi=1tш-к i*li , где

Квн – коэффициент, учитывающий средний процент выполнения технически обоснованных норм(Квн=1,18);

Кпр – коэффициент, учитывающий приработок рабочих(Кпр=1,21,4);

1,167 – коэффициент,учитывающий дополнительную зарплату и отчисления в соцстрах(7,7%);

li – часовая тарифная ставка работы, выполняемой на i-й операции, руб.

LБ0=1,18*1,2*1,167*7095*(77,2/60)*885=13,35млн.руб;

Lн0=1,18*1,2*1,167*7095*(62,79/60)*885=10,86млн.руб;

В) Зарплата вспомогательных рабочих.

Lв=Квн*Кпр*1,167*В*mi=1(tш-к i/Соб)*lнi , где

Lнi – часовая тарифная ставка наладчика;

Соб – нормы обслуживания по данным предприятий.

LБв=1,18*1,2*1,167*7095*(77,2/(60*12))*612,9=775тыс.руб;

Lнв=1,18*1,2*1,167*7095*[(1,96+2,77)/(60*12)+58,06/(60*5)]*

*612,9=1,44млн.руб;

г) Затраты по амортизации оборудования.

А0=Кбо*а/100 , где

а – норма амортизационных отчислений.

АБ0=44,1*106*10,8/100=4,76млн.руб;

Ан0=73,23*106*10,9/100=8млн.руб;

Д) Затраты на амортизацию и ремонт приспособлений.

Sпр=( 1/Тпр+р/100)mi=1nd=1Цпр.id*Пid , где

Тпр – срок службы приспособлений, год;

р – процент расходов на ремонт приспособлений(10-20%).

SБпр=(1/2+20/100)*2,18*106=1,53*106руб;

Sнпр=(1/2+20/100)*1,25*106=0,875*106руб;

Е) Затраты на износ и содержание управляющих программ.

Sу=Ктп*Rп/Z , где

Rп – коэффициент, учитывающий возобновление перфоленты;

Rп=1,1;

Z – продолжительность выпуска детали одного наименования, год.

SБу=0; Sну=2*105*1,1/4=55тыс.руб.

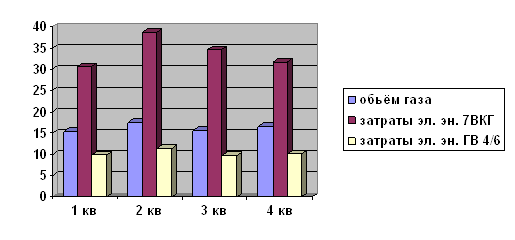

Ж) Затраты на силовую и технологическую электроэнергию;

Sэ=Nд*КN*Код*Кw*tм*Цэ*В/н , где

Nд – суммарная установленная мощность электродвигателей, кВт;

КN – коэффициент загрузки электродвигателей по мощности;

Код – коэффициент одновременности работы электродвигателей

(Код=0,8);

Кw – коэффициент, учитывающий потери электроэнергии в сети

(Кw=1,05);

tм – машинное время на операцию, час;

Цэ – стоимость 1кВт/час электроэнергии по двухст. тарифу, руб.;

н – коэффициент полезного действия электродвигателей

(н=0,65)

SБэ=[0,5*11*3+0,5*18,5+0,4*7*3+0,7*10]*0,8*1,05*(77,2/60)*150*

*7095/0,65=72,6млн.руб.;

Sнэ=[0,6*5,5+0,7*10*3+0,6*18,5+0,65*10]*0,8*1,05*(62,79/60)*150*

*7095/0,65=60,32млн.руб.;

З) Затраты на ремонт оборудования.

Sр=(Wмрем*Кмех+Wэрем*Кэ)*т*Кзо , где

Wмрем,Wэрем – нормативы годовых затрат на все виды ремонта

(капитальный, средний, малый), осмотры и межремонтное

(техническое) обслуживание соответствующих механических и электрических частей оборудования;

Кмех,Кэ – категория сложности ремонта механической и электрической части;

т – коэффициент, учитывающий класс точности ремонтируемого оборудования;

SБр=[3*(30,8*11+7,3*8,5)*0,68+(33,2*9+7,9*3,5)*0,07+

+(28,8*24+6,9*16)*0,12+(40,9*8,5+9,7*10)*(0,035+0,042)+

+(33,2*11+7,9*8,5)*0,09]*4000=13,21млн.руб.; [см. табл. 2.1.]

Sнр=[(30,8*6+7,3*2)*0,07+(33,2*14+7,9*24)*1,02*3+

+(28,8*9+6,9*6,5)*0,1+(33,2*14+7,9*24)*1,2]*4000=

=10,68млн.руб.; [см. табл. 2.1.]

и) Затраты на техобслуживание и ремонт устройств с ЧПУ.

SБру=0; Sнру=259*4000*4=4,16млн.руб.;

Таблица 2.1.

| Вар- иант | Wмрем [руб.] | Кмех | Wэрем [руб.] | Кэ | т | Кзо | Вид обработки |

| Б А З О В Ы Й | 30,8 | 11 | 7,3 | 8,5 | 1,0 | 0,68 | отрезка |

| 33,2 | 9 | 7,9 | 3,5 | 1,0 | 0,07 | отверстия и торца | |

| 28,8 | 24 | 6,9 | 16 | 1,0 | 0,12 | паза | |

| 40,9 | 8,5 | 9,7 | 10 | 1,0 | 0,035; 0,042 | окончательная | |

| 33,2 | 11 | 7,9 | 8,5 | 1,0 | 0,09 | окончательная | |

| Н О В Ы Й | 30,8 | 6 | 7,3 | 2 | 1,0 | 0,07 | отрезка |

| 33,2 | 14 | 7,9 | 24 | 1,0 | 1,02 | отверстия и торца | |

| 28,8 | 9 | 6,9 | 6,5 | 1,0 | 0,1 | паза | |

| 33,2 | 14 | 7,9 | 24 | 1,2 | 1,0 | окончательная |

К) Затраты на амортизацию и содержание площади.

Апл=П*S*Кзо , где

П – годовые затраты на амортизацию и содержание площади в расчете на 1м2 площади, руб.(затраты на освещение, отопление, вентиляцию, ремонт и уборку).

S – площадь участка, м2.

АБпл=44000*[3,6*1,72+1,9*0,07+8*0,12+7*0,035+6*0,042+

+3*0,09]=1,2млн.руб.

Анпл=44000*[8,3*0,07+(5,8+1,23)*1,02*3+13,5*0,1+

+(5,8+1,23)*1]=0,95млн.руб.

л) Себестоимость механической обработки деталей.

С=Sом+l0+lв+А0+Sпр+Sу+Sэ+Sр+Sру+Апл ;

СБ=142,5+13,35+0,775+4,76+1,53+0+0+72,6+13,2+1,2=250,5млн.руб.

[см. табл. 5.1.]

Сн=142,5+10,9+1,44+8+0,875+0,055+60,32+10,7+

+4,16+0,95=236,7млн.руб.; [см. табл. 5.1.]

м) Годовой экономический эффект.

Э=(С1+Ен*К1)*В2/В1-(С2+Ен*К2)=С1*В2/В1-(С2+Ен*К2);

(С1+Ен*К1) и (С2+Ен*К2) – приведенные затраты на годовой выпуск деталей по базовой и новой технологии, руб.;

С1 и С2 – себестоимость годового выпуска деталей по базовой и новой технологии, руб.;

К1 и К2 – капитальные вложения по базовой и новой технологии, руб.;

В1 и В2 – годовой выпуск деталей по базовой и новой технологии, руб.;

В2/В1 – коэффициент пересчета себестоимости и капиталовложений по базовому варианту на годовой выпуск деталей по новому варианту;Ен – нормативный коэффициент эффективности капиталовложений

(Ен=0,15).

Э=250,5*106*7095/7095-(236,7*106+0,15*118,2*106)=

=14,93*106руб. [3,93млн.руб.]

н) Срок окупаемости капиталовложений.

Т0=Кдоп/Эг=(К2-К1*В2/В1)/((С'1-С'2)*В2)=

=118,2*106/((35307-33362)*7095=0,54 года. [8,6 лет].

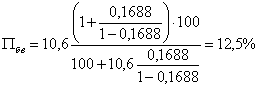

Определение границ целесообразного применения нового варианта техпроцесса.

Так как базовый и новый варианты требуют разных капитальных затрат на их внедрение, то критическую программу выпуска рассчитаем по формуле

Nг.к.=[(К2-К1):Nг*Ен]/(Смо1-Смо2) , где

Смо1 и Смо2 – соответственно себестоимость механической обработки одной детали по базовому и новому вариантам техпроцесса.

К2 и К1 - соответственно капитальные затраты по базовому и новому вариантам техпроцесса.

Nг.к.=(7,5*106/(7095*0,15))/(13,8*106)=1800 шт.

Показатели экономической эффективности проектируемого техпроцесса.

Таблица 5.1.

| Наименование показателей | Единица измерения | Базовый техпроцесс | Проектируемый техпроцесс |

| Годовой выпуск деталей Капвложения, всего, в том числе стоимость а) оборудования б) здания, занимаемого оборудования в) приспособлений г) подготовки программы | шт. млн. руб. млн. руб. млн. руб. млн. руб. млн. руб. | 7095 110,78 44,1 59,3 22 0 | 7095 118,2 73,23 43,5 1,25ъ 0,2 |

| Дополнительные капиталовложения | млн. руб. | - | 7,5 |

| Себестоимость годового выпуска деталей по изменяющимся статьям затрат, всего в том числе а) материал б) зарплата в) аморт. оборудования г) аморт. и ремонт приспособлений д) износ и содержание УП е) ремонт оборудования ж) техобслуживание и ремонт устройств ЧПУ з) аморт. и содержание площадей и)силовая и технологическая электроэнергия | млн. руб. млн. руб. млн. руб. млн. руб. млн. руб. млн. руб. млн. руб. млн. руб. млн. руб. млн. руб. | 250,5 142,5 14,13 4,76 1,53 0 13,21 0 1,215 72,6 | 236,7 142,5 12,3 8,0 0,875 0,055 10,68 4,16 0,95 60,32 |

| Себестоимость одной детали Экономия от снижения себестоимости годового выпуска деталей Годовой экономический эффект | руб. млн. руб. млн. руб. | 35307 - - | 33362 13,8 14,93 [3,93] |

Похожие работы

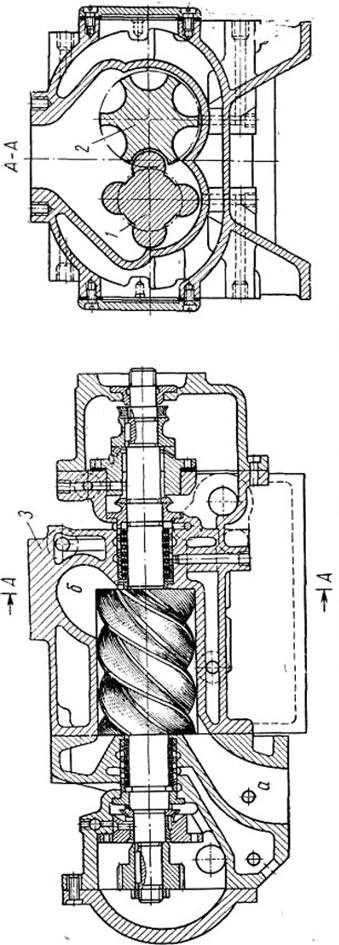

... МПа (кгс/см2) 0,588 (6,0) Температура газа начальная,°С от+5 до +15 Температура газа конечная °С, не более 110 Мощность, потребляемая компрессором, кВт 24+1,2 Частота вращения ведущего ротора, об/мин 5446 По техническому заданию за основу принят выпускаемый серийно Читинским машиностроительным ...

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

... рабочих 6 – 8 %, младшего обслуживающего персонала 2 – 3 %. 4 НАЗНАЧЕНИЕ, СОСТАВ И ХАРАКТЕРИСТИКА ПРОЕКТИРУЕМОГО УЧАСТКА ПО РЕМОНТУ СИСТЕМ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА 4.1 Работы, связанные с ремонтом систем кондиционирования воздуха В настоящее время в пассажирском вагонном депо работы, связанные с ремонтом систем кондиционирования воздуха выполняются в основном на открытых и временно ...

... трудозатраты на проведение ТО-1, чел/час; Т2 - трудозатраты на проведение ТО-2, чел/час; Т3 - трудозатраты на проведение ТО-3, чел/час. Водородное отделение цеха №4 ЗАО «Каустик» состоит из 2 компрессоров одинаковой мощности. Количество трудозатрат на обслуживание водородного отделения определили по формуле , (44) где n – количество обслуживаемых компрессоров, шт. ...

0 комментариев