Навигация

Технико-экономические показатели проектируемого участка

3. Технико-экономические показатели проектируемого участка.

А) Смета затрат на оборудование.

| N | наименование оборудования | тип, модель оборуд. | габ. ДШ В | мощн. кВт | потр. кол. шт. | общ.уст.мощн. кВт | отп. цена ед. обор. млн. руб. | перв. ст. обор. млн. руб. |

| 1 | Отрезной станок | 8Г642 | 3545 2270 1680 | 5,5 | 1 | 5,5 | 14,63 | 14,63 |

| 2 | Фрезерно-центровальный станок | МР76М | 1315 1205 1350 | 2,2 | 1 | 2,2 | 4,55 | 4,55 |

| 3 | Токарно-винторезный станок | 163 | 2505 1190 1500 | 11 | 1 | 11 | 7,74 | 7,74 |

| 4 | Токарный с ЧПУ | 16К20 Ф3 | 3360 1710 1750 | 10 | 3 | 30 | 9,8 | 29,4 |

| 5 | Токарный с ЧПУ | 16К20 Ф3С5 | 3360 1710 1750 | 10 | 1 | 10 | 11,025 | 11,025 |

| 6 | Протяжной станок | 7А505 | 6340 2090 1910 | 18,5 | 1 | 18,5 | 28,28 | 28,28 |

| 7 | Вертикально-сверлильный станок | 2Н118 | 870 590 2080 | 1,5 | 1 | 1,5 | 1,96 | 1,96 |

| 8 | Зубофрезерный станок | 5К324А | 2500 1440 2000 | 7,5 | 1 | 7,5 | 31,36 | 31,36 |

| 9 | Вертикально-фрезерный станок | 6Р12 | 2305 1950 2020 | 7,5 | 1 | 7,5 | 14,2 | 14,2 |

| 10 | Центро-шлифовальный станок | МВ119 | 2225 1775 1750 | 0,76 | 1 | 0,76 | 3,08 | 3,08 |

| 11 | Шлице-шлифовальный станок | 3451 | 2820 1513 1900 | 3 | 1 | 3 | 10,92 | 10,92 |

| 12 | Кругло-шлифовальный станок | 3М151 | 4605 2450 2170 | 10 | 1 | 10 | 15,68 | 15,68 |

Б) Расчет затрат на материалы, энергии, инструментов.

Затраты на основные материалы.

Затраты на основные материалы М по одному изделию равныМ=Ктз(n1mм*Цм+р1Цпф)-r1m0Ц0 руб/шт, где

Ктз – коэффициент, учитывающий транспортно-заготовительныерасходы;

n – число позиций в номенклатуре основных материалов, входящих в изделие;

mм – норма расхода основного материала на единицу продукции, кг;

Цм – оптово-отпускная цена единицы основного материала, руб/кг;

р – число позиций в номенклатуре покупных изделий и полуфабрикатов, входящих в изделие;

Цпф – оптово-отпускная цена покупного изделия и полуфабриката, руб/шт;

m0 – норма реализуемых отходов на единицу продукции, кг;

Ц0 – оптовая цена единицы отходов, руб/кг;

r – число позиций в номенклатуре отходов.

М=1,05*(45*0,105*4000)-20*0,023*4000=18 тыс. руб.

Потребность во вспомогательных материалах.

Wвм=n1Sвм i*tшт i руб., где

Sвм i – расходы на вспомогательные материалы, потребные на 1 час работы машины, руб/час

tшт i – норма штучного времени на обработку изделия на данном оборудовании [час]

n – число единиц оборудования.

Sвм=Кп*вм*Rм

Кп – коэффициент, учитывающий тип производства

(для м/с – 0,85)

вм – затраты на вспомогательные материалы для станков первой категории сложности ремонта механической части;

Rм - категория сложности механической части машин.

Wвм=0,85*[0,22*6*1,96+0,22*14*29,86+0,28*9*2,77+

+0,22*14*28,2]*4000/60=10666,7руб.;

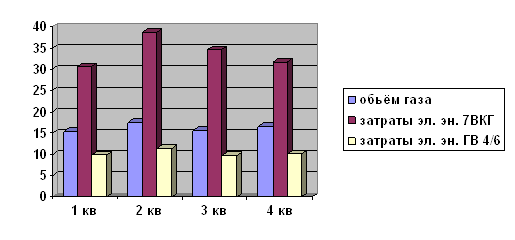

Затраты на электроэнергию.

Wс=Nуст*Fэф*з*Код/(с*м) кВт*ч , где

Nуст – установленная мощность электродвигателей всего оборудования, кВт;

Fэф – эффективный годовой фонд времени работы единицы оборудования (с учетом сменности и потерь), ч;

з – средний коэффициент загрузки оборудования по участку;

Код – коэффициент одновременности работы оборудования

(для станков 0,60,7);

с – коэффициент, учитывающий потери в сети (0,96);

м – КПД для моторов(0,900,95).

Wс=107,46*4060*0,24*0,65/(0,96*0,93)=76233 кВт*ч .

Годовые затраты на электроэнергию (силовую):

Sэ=Wс*Цэ=76233*150=11,435млн.руб.;

Расход электроэнергии для освещения W0

W0=1,05*Wу*t*V/1000 , где

Wу – удельный расход электроэнергии на освещение;

t – продолжительность освещения в год, ч;

V – площадь цеха, м2.

W0=1,05*15*2400*408,5/1000=15,441кВт*ч;

Годовые затраты на освещение

Sосв=W0*Ц0=15441*150=2,32млн.руб.;

Затраты на воздух.

Sвозд=в*Fэф*n*з*(1+/100)*Свозд , где

в – норма расхода сжатого воздуха за 1 час работы;

Fэф – эффективный годовой фонд;

n – количество однородных единиц оборудования, потрей сжатый воздух (1015%)

- коэффициент потерь воздуха (5%)

Свозд – цена 1м3 воздуха

Sвозд=1*4060*2*0,24*(1+5/100)*14=28,7млн.руб.;

Затраты на воду.

Qохл=q0*Fэф*n*з/1000 м3, где

q0 – норма расхода воды для охлажденных смесей на 1 станок в час;

n – число станков.

Qохл=(0,6*7*0,24+3)*4060/1000=16,3м3;

Для бытовых нужд.

Qбыт=qн*F*К/1000 м3, где

qн – норма расхода воды в смену;

F – количество рабочих дней в году;

К – общее количество работающих.

Qбыт=(12*25+7*40)*253/1000=200м3;

Годовые затраты на воду (охлаждение и бытовые нужды).

Sвод=(Qохл+Qбыт)*Цвод=(16,3+200)*0,06*3500=45423руб.

Затраты на пар.

Sпар=Wпар*Цпар;

Wпар=Нп*Ф0*V/(i*1000), где

Нп – удельный расход тепла ккал*ч на 1м3

Ф0 – число часов отпительного сезона (4320);

V – объем здания, м3;

i – теплота испарения, 540ккал/кг.

Wпар=Нп*Ф0*V/(i*1000)=15*4320*2448/(540*1000)=293,8 т;

Sпар=293,8*4*3500=4,113млн.руб.;

В) Расчет годового фонда заработной платы и состава работающих.

Количество рабочих-станочников.

Rст=m1Nt/(*Fд*М), где

m1Nt – суммарное нормировочное tш-к, необходимое на станках данного типа годового количества изделий.

Станки с ЧПУ:

RстЧПУ=43,8*13895/(1*1860*2,5)+16,5*7095/(1*1860*2,5)=2,6;

Принимаем RпрстЧПУ=3 чел.;

Универсальные станки:

Rст.ун=((0,6+1,96)*13895+1,3*6800+15,7*6800+1,24*7095+

+2,9*6800+4,86*6800+8,48*6800+5,42*6800+3,9*6800+

+6,02*6800)/(1860*1)=3,36;

Принимаем Rпрст.ун=4 чел.;

Годовой фонд основной зарплаты производственных рабочих:

Фосн=13,35млн.руб. (смотри ранее);

Годовой фонд зарплаты вспомогательных рабочих:

Фвсп=1,44млн.руб. (смотри ранее);

Годовой фонд зарплаты ИТР:

ФИТР=Фосн*0,15=13,35*0,15=2млн.руб.;

Количество вспомогательных рабочих.

Rвсп=Rосн*0,2=7*0,2=1,4; Rпрвсп=2 чел;

Rобщ=Rосн+Rвсп=7+2=9 чел;

ИТР и СКП:

RИТРиСКП=Rобщ*0,17=1,53;

RпрИТРиСКП=2 чел.

МОП:

RМОП=Rобщ*0,03=9*0,031 чел.

Г) Определение цеховых расходов.

| N | Наименование статей расходов | Сумма в млн.руб. |

1 | 1.Расходы, связанные с работой оборудования энергия и вода для производственных целей а) затраты на силовую энергию б) затраты на сжатый воздух в) затраты на воду г) затраты на пар | 11,4 23,7 0,045 4,113 |

| 2 | Вспомогательные материалы | 0,638 |

| 3 | Основная зарплата: - производственных рабочих - вспомогательных рабочих | 13,35 1,44 |

| 4 | Амортизационные отчисления(при работе в две смены) а) основное оборудованиеб) приспособления | 8,0 0,875 |

| 5 | Содержание оборудования(0,5%) | 0.366 |

| 6 | Текущий ремонт: а) оборудования б) устройств с ЧПУ в) приспособлений(5% от стоимости) | 10,68 4,16 0,063 |

1 | 2.Общецеховые расходы дополн. зарплата производственных рабочих(18-25%) | 2,67 |

| 2 | дополн. зарплата вспомогательных рабочих(15-20%) | 0,25 |

| 3 | основная зарплата ИТР | 2,0 |

| 4 | содержание зданий и сооружений: а) электроэнергия для освещения б) пар для отопления в) вода на бытовые нужды | 2,32 4,113 0,042 |

| 5 | Амортизационные отчисления а) здания и сооруженияб) техоснастка и инвентарь | 1,5 0,875 |

Д) Определение цеховой себестоимости годового выпуска продукции.

Расчет ведем по каждой статье расходовосновные материалы (за вычетом реализуемых отходов)

электроэнергия для технологических целей

основная зарплата производственных рабочих

затраты, связанные с работой оборудования

цеховые расходы

Sцех=М*В+Wвм*В+Sэ+l0+Sпар+Sу=18000*7095+10666,7*7095+

+11435000+10860000+28700000+4113000+8000000+

+875000+366000+(10,68+4,16+0,063+2,67+0,25+2,0+1,5+0,875)*

*106=275,88млн.руб.

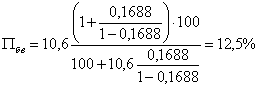

е) Определение рентабельности производства.

Р=П/(Фосн+Фоб.норм), где

П – прибыль;

Фосн – основные производственные фонды предприятия;

Фоб.норм – оборотные нормируемые средства.

П=Ц-Sцех=355,88-275,88=80млн.руб.

Р=80/(117,98+59,0)=0,45;

Средняя себестоимость незавершенного производства

Sн.п.=Кн.з.*Sпр , где

Кн.з. – коэффициент, равный Sн.п./Sп.р. , вычисляемый по формуле

Кн.з.=dсм+(1-dсм)/2 , где

dсм – доля единовременных начальных затрат в себестоимости продукции(расход сырья и основных материалов в начале цикла изготовления).

Dсм=М/(Sцех/В)=18000*7095/(275,88*106)=0,463;

Кн.з=0,463+(1-0,463)/2=0,732;

Sн.п=0,732*275,88=201,81млн.руб.

Технико-экономические показатели участка:

| N | Наименование показателей | Ед. измерения | Показатели |

1 2 | 1.Основные данные. Годовой выпуск продукции. Состав работающих цеха, участка. Всего работающих, в том числеа) производственных рабочих б) вспомогательных рабочих в) ИТР и СКП г) МОП | шт.,млн.руб. человек человек человек человек человек | 7095;355,88 12 7 2 2 1 |

| 3 | Общая площадь участка | кв м | 408,5 |

| 4 | Количество единиц оборудования, в том числе металлорежущих станков | шт шт | 15 14 |

| 5 | Установленная мощность эл.привода. | кВт | 107,46 |

| 6 | Капитальные вложения в основные производственные фонды. Всего а) здания и сооруженияб) оборудование в) инструмент и инвентарь | млн.руб. млн.руб. млн.руб. млн.руб. | 117,98 43,5 73,23 1,25 |

1 | 2.технико-экономические показатели годовой выпуск продукции на а) 1 работающего б) 1 рабочего в) 1 руб. основных производ. фондов г) 1 кв. м производственной площади д) единицу оборудования | млн.руб. млн.руб. руб.руб. млн.руб. млн.руб. | 29,66 39,54 3,02 0,871 23,73 |

| 2 | Структура основных производ. фондов: а) здания и сооружения б) оборудование в) инструмент и инвентарь | % % % | - 36.87 62.1 1.06 |

| 3 | Структура работающих. а) кол-во вспом. рабочих к производ. б) кол-во ИТР, служащих и МОП к общему кол-ву рабочих | % % | 28.6 33.33 |

| 4 | Трудоемкость валка | норно*час | 0,983 |

| 5 | Себестоимость единицы продукции | руб. | 33,362 |

Охрана труда.

Преподаватель: Панфилов А.Е.

Анализ спроектированного техпроцесса

с точки зрения охраны труда.

В спроектированном участке в ходе техпроцесса будут обрабатываться детали типа: валы, валки для трубосварочного производства. Материал заготовок – стали 12ХН3А и Х12М. Максимальный вес заготовки составляет 35 кг. При проектировании были учтены требования по охране труда по ГОСТ 12.2.009-80. Требования безопасности выполняются на всем протяжении техпроцесса, включая операции контроля, транспортировки, межоперационного хранения деталей и уборки технологических отходов производства. При разработке техпроцесса учтен весь комплекс факторов, воздействующих на формирование безопасных условий труда, например, перед работой каждый рабочий обязан пройти инструктаж и обучение; соблюдение правил безопасности движения, эксплуатации транспорта.

Конструкция металлообрабатывающего оборудования соответствует нормам безопасности, станки снабжены защитными кожухами и блокировками электрошнуры запираются на замки, станки заземлены. Подъемно-транспортное оборудование подвергается регулярной проверке. СОЖ, применяемая при обработке, имеет соответствующее разрешение Минздрава РФ. Стружка от металлорежущих станков убирается механизированным способом. Проемы в стенах цеха и участков предназначенные для транспортировки материалов, заготовок, готовых изделий и отходов производства оборудованы устройствами, исключающими сквозняки и препятствующими распространению пожара. Для удаления вредных веществ, образующихся при обработке резанием, в помещениях имеются местные отсасывающие и вентилирующие устройства, обеспечивающие полное удаление вредных веществ из зоны резания( например, участок доводки и заточки инструмента, участок промывки детали ).

Помещение, в котором хранится и готовится раствор бактерицида для СОЖ, оборудовано местной вытяжной вентиляцией.

В цехе применяется общеобменная естественная вентиляция

( аэрация ). В конструкции здания цеха для этого предусмотрены светоаэрационные фонари с фрамугами, оборудованными механизмами для их регулирования. Недостаток аэрации компенсируется местной вентиляцией. Ворота, двери и технологические проемы оборудованы воздушными и воздушно-тепловыми завесами.

При обработке деталей на шлифовальных станках образуется пыль, которая удаляется системой местной вытяжной вентиляции. Эти станки оборудованы защитно-обеспыливающими кожухами.

Также в рабочей зоне должно быть устранено воздействие таких вредных производственных факторов, как избыточная теплота и влага, и создание здоровой воздушной среды.

Метеорологические условия или микроклимат, в производственных условиях определяются следующими параметрами:

температурой воздуха t(0С),

относительной влажностью (%),

скоростью движения воздуха на рабочем месте v(м/с).

Кроме этих параметров, являющихся основными, не следует забывать об атмосферном давлении Р, которое влияет на парциальное давление основных компонентов воздуха

( кислорода и азота ), а следовательно, и на процесс дыхания.

Для того, чтобы физиологические процессы в организме человека протекали нормально, то есть чтобы человек чувствовал себя комфортно, необходимо обеспечить тепловой баланс.

Q=Qт+Qк+Qи+Qисп+Qв , где

Qт – теплопроводность через одежду;

Qк – теплопроводность конвекции у тела;

Qи – теплопроводность излучения на окружающие поверхности;

Qисп – теплопроводность испарения влаги с поверхности кожи;

Qв – теплопроводность на нагрев вдыхаемого воздуха.

Излучение теплоты происходит в направлении окружающих человека поверхностей, имеющих более низкую температуру, чем температура одежды и открытых частей тела.

В проектируемом участке поддерживается относительная влажность: =4060%.

Скорость перемещения( w0,1м/с ) воздушных потоков регулируется фрамугами. Температура для легкой работы, к которой относится спроектированный техпроцесс, составляет в соответствии с ГОСТ 12.1.005-88 в холодный период года t0=21-230С.

Технико-экономическое обоснование проектируемого варианта технологического процесса ремонта поршневого компрессора на примере 3С5ГП30/8.

Исходные данные.

| N П / п | Показатели | Ремонт. Модели станков. | ||||||||||||

| 3П756Л | 6М81Ш | 1А64 | 3Б833 | 1К62 | 2Е78Л | 2620ГФ1 | 2Н112П | 3А164Б | ||||||

| 1 | Год. прив. прогр., шт. | 11165 | ||||||||||||

| 2 | Трудоемкость, tшт-к, мин.: -гильзы; -поршни; -поршневые кольца; -колен. вал. | 19,1 | 4,04 | 68,3 | 14,6 | 26,2 9,64 3,3 | 101 | 18,9 | 15,4 | 14,7 2,2 | ||||

| Итого tшт-к, мин. | 298,37 | |||||||||||||

| 3 | Класс точности станка | Н | П | Н | Н | Н | П | Н | Н | Н | ||||

| 4 | Габариты станка дл.шир.[мм] | 2,35 * 1,97 | 2,02 * 2,48 | 5,83 * 2,00 | 1,75 * 1,56 | 2,62 * 1,17 | 1,25 * 1,26 | 5,7 * 3,65 | 0,8 * 0,5 | 4,85 * 2,55 | ||||

| 5 | Площадь под станок S, м2 | 4,63 | 5 | 11,7 | 2,73 | 3,0 | 1,51 | 20,8 | 0,4 | 12,4 | ||||

| 6 | Площадь под уст.с ЧПУ S, м2 | - | - | - | - | - | - | 1,23 | - | - | ||||

| 7 | Установленная мощность всех эл.дв. Nд, кВт | 11 | 4,5 | 17 | 2,8 | 7,5 | 2,2 | 10,2 | 0,6 | 13 | ||||

| 8 | Ед. сложности рем. станка -мех. части -эл. части | 24 16 | 14 24 | 11 8,5 | 11 8,5 | 11 8,5 | 9 6,5 | 14 24 | 6 2 | 8,5 10 | ||||

| 9 | Срок службы станка до кап. ремонта, лет | 7 | 7 | 8 | 8 | 8 | 9 | 6 | 8 | 7 | ||||

| 10 | Оптовая цена станка, тыс. руб. | 30 | 32 | 11,7 | 10 | 8,9 | 16 | 12,9 | 14,6 | 25 | ||||

Определение капитальных вложений на оборудование для изготовления и ремонта деталей компрессора.

Коэффициент занятости технологического оборудования

Кз.о. = Qг.раб/Qг.раб.общ, где

Qг.раб – годовой объем работы оборудования по выполнению операции изготовления данной детали, маш-ч/год;

Qг.раб.общ – общее время работы оборудования за год, маш-ч/год;

Qг.раб.i = tш-к i*В/(Кв.н.*60);

Qг.раб.общ.i = Fд*Кз , где

В – годовой выпуск детали;

Кв.н. – коэффициент, учитывающий выполнение норм времени;

Кв.н. = 1,18.

Плоско-шлифовальная.

- обработка поршневых колец Кнз.о. = 19,1*4060/(1,18*60*2030*0,8) = 0,67.

Вертикально-фрезерная обработка.

обработка поршневых колец Кнз.о. = 4,04*4060/(1,18*60*2030*0,8) = 0,14.

Хонинговальная.

обработка гильзы Кнз.о. = 14,6*4060/(1,18*60*2030*0,8) = 0,52.

Токарная обработка.

обработка гильзы Кнз.о. = 26,2*4060/(1,18*60*2030*0,8) = 0,92;

обработка поршня Кнз.о. = 9,64*2030/(1,18*60*2030*0,8) = 0,17;

обработка поршневых колец Кнз.о. = 3,3*4060/(1,18*60*2030*0,8) = 0,12;

обработка колен. вала Кнз.о. = 68,3*1015/(1,18*60*2030*0,8) = 0,6.

Вертикально-расточная.

- обработка гильзы Кнз.о. = 101*4060/(1,18*60*2030*0,8) = 3,57.

Горизонтально-расточная.

- обработка поршня Кнз.о. = 18,9*2030/(1,18*60*2030*0,8) = 0,33.

Вертикально-сверлильная.

- обработка гильзы Кнз.о. = 15,4*4060/(1,18*60*2030*0,8) = 0,54.

Кругло-шлифовальная.

обработка гильзы Кнз.о. = 14,7*4060/(1,18*60*2030*0,8) = 0,52;

обработка поршневых колец Кнз.о. = 2,2*4060/(1,18*60*2030*0,8) = 0,08.

Балансовая стоимость оборудования, используемого для изготовления и ремонта компрессора.

Кбо = *mi=1nd=1Цоб id*Co id*Кз.о.id , где

- коэффициент, учитывающий затраты по доставке и монтажу оборудования (для металлорежущих станков = 1,1);

m – количество операций техпроцесса;

n – количество типоразмеров оборудования, занятого выполнением i-й операции изготовления детали;

Цоб id – оптовая цена единицы оборудования d-го типоразмера, занятого выполнением i-й операции;

Со id – принятое количество технологического оборудования d-го типоразмера, занятого выполнением i-й операции;

Кз.о. id – коэффициент занятости технологического оборудования d-го типоразмера, занятого выполнением i-й операции изготовления данной детали.

Кнбо = 1,1*(30000*1*0,67 + 32000*1*0,14 + 11700*1*0,6 + 10000*1*0,52 +

+ 8900*2*1,21 + 16000*4*3,57 + 12900*1*0,33 + 14600*1*0,54 +

+ 25000*1*0,6) = 313959руб.

Стоимость здания, занимаемого оборудованием.

Кпл = mi=1nd=1Цпл*Sid*id*Кзп.id , где

Цпл – средняя стоимость 1м2 общей площади здания, 500 руб за 1 м2;

Sid – габариты оборудования d-го типоразмера, занятого выполнением i-й операции, м2;

id – коэффициент, учитывающий дополнительную площадь, приходящуюся на оборудование d-го типоразмера, занятого выполнением i-й операции;

Кзп.id – коэффициент занятости площади для изготовления данной детали (по величине равен Кзо.id)

Кнпл = 500*[4,63*4,5*0,67 + 5*4,5*0,14 + 11,7*5*0,6*1 + 2,73*5*0,52 +

+ 3*4,5*1,21*2 + + 1,51*4*3,57*4 + 20,8*4*0,33 + 0,4*4*0,54 +

+ 12,4*4,5*0,6] = 120014,3 руб.;

Стоимость приспособлений.

Кпр = mi=1nd=1Цпр*Пid , где

Цпр id – стоимость приспособления d-го типоразмера, используемого на i-й операции, руб;

Пid – количество приспособлений d-го типоразмера, используемых на i-й операции.

Приспособления для выпрессовки.

Кнпр = 250 руб.

Приспособление для заливки баббитом.

Кнпр = 420 руб.

Приспособление для фрезерования.

Кнпр = 480 руб.

Приспособления для шлифования шеек колен. вала.

Кнпр = 800 руб.

Общая стоимость приспособлений.

Кнпр = 250 + 420 + 480 + 800 = 1950 руб.

Затраты на разработку программ.

Ктп = Sп*в , где

Sп – стоимость подготовки программы на одно наименование детали, руб;

в – число наименований деталей, обработанных на станке за год, шт.

Кнтп = Sп*в = 200*1 = 200 руб.

Капитальные затраты при изготовлении и ремонте деталей компрессора.

К = Кбо + Кпл + Ксб + Кпр + Ктп,

Кн = 313959 + 120014,3 + 1950 + 200 = 436123 руб.

Кб = 2501300 руб.

Расчет себестоимости изготовления и ремонта деталей компрессора.

1.Расчет затрат на основные материалы.

Sом = (Gм*Цм*Ктз - q0*Ц0)*В , где

Gм – масса заготовки, кг;

Цм – цена 1кг заготовки или материала, руб;

Ктз – коэффициент, учитывающий транспортно-заготовительные расходы; q0 – количество реализуемой стружки в кг:

q0 = Gм - q; q – чистая масса готовой детали, кг;

Ц0 – цена 1кг стружки, руб.

Затраты на изготовление гильзы:

Sном = (49,4*0,62*1,05 - 42*0,12)*4060 = 94758 руб.

Затраты на изготовление поршневых колец:

Sном = (3,87*0,62*1,05 – 2,9*0,12)*4060 = 8815,8 руб.

Затраты на ремонт поршней:

Sном = 3340 руб. (по данным завода “Борец”)

Затраты на ремонт колен. вала:

Sном = 8670 руб. (по данным завода “Борец”)

Общие затраты:

Sном = 94758 + 8815,8 + 3340 + 8670 = 115584 руб.

2.Расчет себестоимости механической обработки.

Заработная плата основных рабочих.

L = Lo*o*cc, где

L0 = Кпр*В*mi=1tш-к i*li, где

o , cc – коэффициенты,учитывающие соответственно дополнительную заработную плату и отчисления на социальное страхование;

o = 1,2; cc = 1,37.

В – годовая приведенная программа, шт. В = 11165 шт.

Кпр – коэффициент, учитывающий приработок рабочих (Кпр = 1,2);

li – часовая тарифная ставка работы, выполняемой на i-й операции, руб/ч.

Lн0 = 1,2*11165*(298,37/60)*8,85 = 589640 руб;

L = 589640*1,2*1,37 = 969369 руб.

Зарплата вспомогательных рабочих.

Lв = Кпр*В*mi=1(tш-к i/Соб)*lнi *o *cc, где

Lнi – часовая тарифная ставка наладчика;

Соб – нормы обслуживания по данным предприятий.

Lнв = 1,2*11165*(298,37/60*12)*6,13*1,2*1,37 = 80573 руб.

Амортизационные отчисления на оборудование.

А0 = Кбо*а/100 , где

а – норма амортизационных отчислений.

Ан0 = 313959*10,9/100 = 3422 руб.

Амортизация и затраты на ремонт приспособлений.

Sпр = ( 1/Тпр+р/100)mi=1nd=1Цпр.id*Пid , где

Тпр – срок службы приспособлений, год;

р – процент расходов на ремонт приспособлений (10-20 %).

Sнпр = (1/4 + 20/100)*1950 = 878 руб;

Затраты на износ и содержание управляющих программ.

Sу = Ктп*Rп/Z , где

Rп – коэффициент, учитывающий возобновление перфоленты; Rп = 1,1;

Z – продолжительность выпуска детали одного наименования, год.

Sну = 200*1,1/4 = 55 руб.

Затраты на силовую и технологическую электроэнергию;

Sэ = Nд*КN*Код*Кw*tм*Цэ*В/н , где

Nд – суммарная установленная мощность электродвигателей, кВт;

КN – коэффициент загрузки электродвигателей по мощности;

Код – коэффициент одновременности работы электродвигателей (Код = 0,8);

Кw – коэффициент, учитывающий потери электроэнергии в сети (Кw = 1,05);

tм – машинное время на операцию, час;

Цэ – стоимость 1 кВт/час электроэнергии по двухст. тарифу, руб.;

н – коэффициент полезного действия электродвигателей (н = 0,65).

Sнэ = [0,6*11 + 0,7*4.5 + 0,65*17 + 0,6*2,8 + 0,65*7,5*2 + 0,65*2,2*4 +

+ 0,5*10,2 + 0,7*0,6 + 0,7*13]*0,8*1,05*(298,37/60)*0,35*11165/0,65 =

= 1320184 руб.

Затраты на ремонт оборудования.

Sр = (Wмрем*Кмех + Wэрем*Кэ)*т*Кзо, где

Wмрем, Wэрем – нормативы годовых затрат на все виды ремонта (капитальный, средний, малый), осмотры и межремонтное (техническое) обслуживание соответствующих механических и электрических частей оборудования;

Кмех, Кэ – категория сложности ремонта механической и электрической части;

т – коэффициент, учитывающий класс точности ремонтируемого оборудования.

Таблица 2.1.

| станок | Wмрем [руб.] | Кмех | Wэрем [руб.] | Кэ | т | Кзо |

| 3П756Л | 30,8 | 24 | 7,3 | 16 | 1,0 | 0,67 |

| 6М81Ш | 33,2 | 14 | 7,9 | 24 | 1,2 | 0,14 |

| 1А64 | 40,9 | 11 | 9,7 | 8,5 | 1,0 | 0,60 |

| 3Б833 | 28,8 | 11 | 6,9 | 8,5 | 1,0 | 0,52 |

| 1К62 | 40,9 | 11 | 9,7 | 8,5 | 1,0 | 1,21 |

| 2Е78Л | 33,2 | 9 | 7,9 | 6,5 | 1,2 | 3,57 |

| 2620ГФ1 | 30,8 | 14 | 7,3 | 24 | 1,0 | 0,33 |

| 2Н112П | 33,2 | 6 | 7,9 | 2 | 1,0 | 0,54 |

| 3А164Б | 28,8 | 8,5 | 6,9 | 10 | 1,0 | 0,6 |

Sнр = [(30,8*24 + 7,3*16)*0,67 + (33,2*14 + 7,9*24)*1,2*0,14 +

+ (40,9*11 + 9,7*8,5)*0,6 + (28,8*11 + 6,9*8,5)*0,52 +

+ (40,9*11 + 9,7*8,5)*1,21*2 + (33,2*9 + 7,9*6)*1,2*3,57*4 +

+ (30,8*14 + 7,3*24)*0,33 + (33,2*6 + 7,9*2)*0,54 +

+ (28,8*8,5 + 6,9*10)*0,6] = 8923 руб.

Затраты на техобслуживание и ремонт устройств с ЧПУ.

Sнру = 300 руб.

Затраты, связанные с эксплуатацией режущего инструмента.

И = Сср эк и*to, где

Сср эк и – средняя стоимость эксплуатации металлорежущего инструмента за 1 станко-мин.;

to – основное время, мин.

И = 50*99,46 = 4973 руб.

Амортизация и содержание площади.

Апл = П*S*Кзо , где

П – годовые затраты на амортизацию и содержание площади в расчете на 1м2 площади, руб.(затраты на освещение, отопление, вентиляцию, ремонт и уборку).

S – площадь участка, м2.

Анпл = 44*[4,63*0,67 + 5*0,14 + 11,7*0,6 + 2,73*0,52 + 3*2*1,21 +

+ 1,51*4*3,57 + (20,8 + 1,23)*0,33 + 0,4*0,54 + 12,4*0,6] =

= 2464 руб.

Себестоимость изготовления и ремонта деталей компрессора.

С = Sом + l0 + lв + А0 + Sпр + Sу + Sэ + Sр + Sру + И + Апл;

Сн = 115584 + 969369 + 80573 + 3422 + 878 + 55 + 1320184 +

+ 8923 + 300 + 4973 + 2463 = 2506724 руб.; [см. табл. 5.1.]

Сб = 24360000 руб.

Годовой экономический эффект.

Э = (С1 + Ен*К1) - (С2 + Ен*К2);

(С1+Ен*К1) и (С2+Ен*К2) – приведенные затраты на годовой выпуск деталей по базовой и новой технологии, руб.;

С1 и С2 – себестоимость годового выпуска деталей по базовой и новой технологии, руб.;

К1 и К2 – капитальные вложения по базовой и новой технологии, руб.;

Ен – нормативный коэффициент эффективности капиталовложений (Ен = 0,2).

Э = 24360000 - (2506724 + 0,2*436123) = 21766051 руб.

Срок окупаемости капиталовложений.

Т0 = Кдоп/Э= 2065177/21766051 = 0,1 года.

Экономические показатели проектируемого техпроцесса изготовления и ремонта деталей компрессора.

Таблица 5.1.

| Наименование показателей | Единица измерения | Проектируемый техпроцесс |

| Годовой выпуск компрессоров Кап. вложения, всего, в том числе стоимость А) оборудования, Б) здания, занимаемого оборудованием, В) приспособлений, Г) подготовки программы | шт. руб. руб. руб. руб. руб. | 1015 436000 314000 120000 2000 200 |

| Себестоимость годового выпуска деталей по статьям затрат, всего в том числе: а) материал, б) зарплата, в) аморт. оборудования, г) аморт. и ремонт приспособлений, д) износ и содержание УП, е) ремонт оборудования, ж) техобслуживание и ремонт устройств ЧПУ, з)реж. инструмент, и) аморт. и содержание площадей, к)силовая и технологическая электроэнергия | руб. руб. руб. руб. руб. руб. руб. руб. руб. руб. руб. | 2507000 115600 970000 3400 900 55 9000 300 5000 2500 1320000 |

Похожие работы

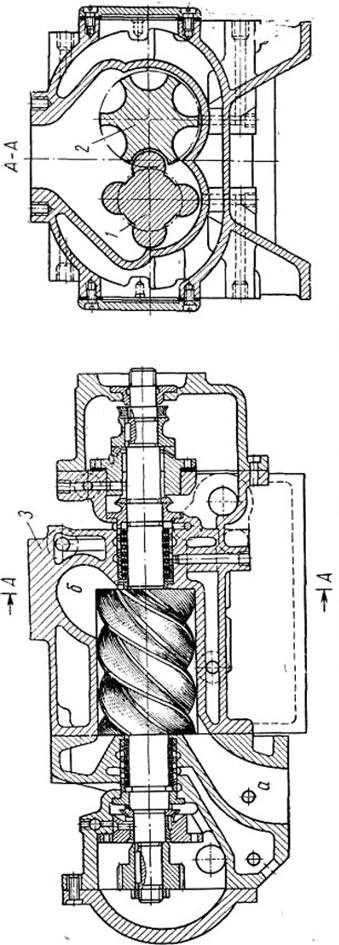

... МПа (кгс/см2) 0,588 (6,0) Температура газа начальная,°С от+5 до +15 Температура газа конечная °С, не более 110 Мощность, потребляемая компрессором, кВт 24+1,2 Частота вращения ведущего ротора, об/мин 5446 По техническому заданию за основу принят выпускаемый серийно Читинским машиностроительным ...

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

... рабочих 6 – 8 %, младшего обслуживающего персонала 2 – 3 %. 4 НАЗНАЧЕНИЕ, СОСТАВ И ХАРАКТЕРИСТИКА ПРОЕКТИРУЕМОГО УЧАСТКА ПО РЕМОНТУ СИСТЕМ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА 4.1 Работы, связанные с ремонтом систем кондиционирования воздуха В настоящее время в пассажирском вагонном депо работы, связанные с ремонтом систем кондиционирования воздуха выполняются в основном на открытых и временно ...

... трудозатраты на проведение ТО-1, чел/час; Т2 - трудозатраты на проведение ТО-2, чел/час; Т3 - трудозатраты на проведение ТО-3, чел/час. Водородное отделение цеха №4 ЗАО «Каустик» состоит из 2 компрессоров одинаковой мощности. Количество трудозатрат на обслуживание водородного отделения определили по формуле , (44) где n – количество обслуживаемых компрессоров, шт. ...

0 комментариев