Навигация

Снижение материалоемкости

2. Снижение материалоемкости

М={тз.б.-тз.н.}B, где тз.ь.,тз.н.- соответственно масса заготовки

при новом и базовом /{сравниваемом } варианте;

В-объем выпуска деталей, штук.

Тогда

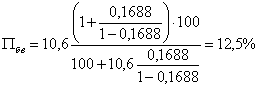

Ки.м.1=2.2/7.4=0.3

Ки.м.2=2.2/2.8=0.78

М={7.4-2.8}*50 000=230 000 у.е.

Хотя самостоятельного значения для оценки технологических вариантов они не имеют , но все же дают некоторые представления о предпочтительном варианте .

Здесь явно предпочтителен вариант из заготовки , выполняемой из штамповки.

Чтобы получить наиболее полную картину проводят оценку вариантов путем

Сравнения себестоимости механической обработки заготовок , отражающей затраты живого и овеществленного труда и сравнения капитальных вложений.

Расчетные данные для базового варианта.

| Операции | To,мин | Станок | Приспособления |

| 005 отрезная | 0.3 | 8Б72 N=1.5кВт 1610700 цена 2 800 у.е. | Тиски |

| 010 токарная с ЧПУ | 9.15 | 16К20Т2 N=11кВт 37001770 цена 7 500 у.е. | Патрон Центр |

| 015 токарная с ЧПУ | 3 | 16К20Т2 N=11кВт 37001770 цена 7 500 у.е. | Патрон Центр |

| 020 шлифовальная | 11.23 | 3У10В N=1.1кВт 13601715 цена 5 000 у.е. | Патрон Центр |

| 025 зубодолбежная | 27.1 | 5122 N=2.1кВт 20001450 цена 5 000 у.е. | Центр |

| 030 фрезерная | 4.4 | 6Т104 N=2.2кВт 12501205 цена 2 800 у.е. | Патрон Центр |

| 035 сверлильная | 1.54 | 2М55 N=5.5кВт 26651020 цена 3 000 у.е. | Патрон |

| 040 вертикально-сверлильная | 0.65 | 2М112 N=0.6кВт 770370 цена 2 100 у.е. | Призмы |

Заготовка-пруток 85153 мм

Расчетные данные для нового варианта

| Операции | То ,мин. | Станок | Приспособления |

| 005 фрезерно-центровальная | 0.175 | 6Р81 N=3кВт 15251875 цена 4 000 у.е. | Тиски |

| 010 токарная | 0.618 | 1719 N=40кВт 37981390 цена 10 000 у.е. | Патрон Центра |

| 015 вертикально-фрезерная | 4.4 | 6Т104 N=2.2кВт 12501205 цена 2 800 у.е. | Тиски |

| 020 сверлильно-фрезерно-расточная | 0,647 | 2М112 N=5,5кВт 26651020 цена 2100 у.е. | Tиски |

| 025 токарная-многорезцовая | 0,81 | 16К20 N=11кВт 25001190 цена 3130 у.е. | Патрон Центра |

| 030зубодолбежная | 27,1 | 5122 N=2,1кВт 20001450 цена 5000 у.е. | Центра Патрон |

| 035Круглошлифовальная | 11,23 | 3У10В N=1,1кВт 13601715 цена 5000 у.е. | Центра |

В=50 000 шт. , заготовка-штамповка.

ОПРЕДЕЛЕНИЕ КАПИТАЛЬНЫХ ВЛОЖЕНИЙ.

Капитальные вложения по варианту технологического процесса включают в себя следующие затраты:

К=Кбо+Кпл+Ксб+Кпр+Ктп , где

Кбо-балансовая стоимость оборудования;

Кпл-стоимость здания , занимаемого оборудованием;

Ксб-стоимость служебно-бытовых объектов;

Кпр-стоимость приспособлений{ если она превышает 50 руб.};

Ктп-затраты на техническую подготовку производства, проектирование технологических процессов,на подготовку программ для станков с ЧПУ.

БАЛАНСОВАЯ СТОИМОСТЬ ОБОРУДОВАНИЯ

Рассчитывается по формуле

Кбо = Цобid*Соid*Кзоid

Где -коэффициент, учитывающий затраты по доставке и монтажу оборудования

(=1,1-для металлорежущих станков)[1] стр.6

m-количество операций ТП;

n-количество типоразмеров оборудования, занятого выполнением i-ой операции изготовления детали ;

Цобid-оптовая цена единицы оборудования d-го типоразмера, занятого выполнением i-той операции, у.е.;

Соid-принятое количество технологического оборудования d-го типоразмера , занятого выполнением i-ой операции ;

Кзоid-коэффициент занятости технологического оборудования d-го типоразмера выполнением i-й операции изготовления данной детали.

Оптовые цены на оборудование определяются по прейскуранту цен.

Принятое количество технологического оборудования определяется по формуле:

Cоid=(B*Tшi)/(Кв.н.*Fq*Кз*60), где

Тш-норма штучного времени на выполнение i-й операции, мин/шт.;

Кв.н.-коэффициент , учитывающий выполнение норм времени (по данным Министерства

Станкостроительной промышленности Кв.н.=1.18);

F-действительный годовой фонд времени работы единицы оборудования , при 2-х сменной (4015 ч.);

Кз – коэффициент загрузки оборудования для производства 0,75-0,8 [1] стр.7.

Принятое количество оборудования для нового варианта ТП по операциям:

Со=(50000(0,025+0,15+0,33)*1,09)/(1,18*4015*0,8*60) = 0,114 =1;

Со=(50000(0,618+0,19)*1,09)/(1,18*4015*0,8*60)=0,023 = 1;

Со=(50000(4,4+0,19)*1,09)/(1,18*4015*0,8*60)=1,035 = 2;

Со=(50000(0,02+0,325+0,152+0,15+0,19)*1,09)/(1,18*4015*0,8*60)=0,226 = 1;

Со=(50000(0,64+0,17+0,19)*1,09)/(1,18*4015*0,8*60)=0,226 = 1;

Со=(50000(27,1+0,19)*1,09)/(1,18*4015*0,8*60)=5,64 = 6;

Со=(50000(2,72+6,69+1,82+0,19)*1,09)/(1,18*4015*0,8*60)=2,582 = 3.

Коэффициент занятости технологического оборудования d-го типоразмера выполнением

i-ой операции ТП:

Кз.о.=(В*tшi.)/(Кв.н..*Fд.*Кз.*60) ;

БАЗОВЫЙ ВАРИАНТ

Кз.о.005=(50000(0,3+0,33)*1,09)/(1,18*4015*0,8*60)=0,143;

Кз.о.010=(50000(0,9+0,05+8,2+0,5+0,19)*0,19)/(1,18*4015*0,8*60)=

=2,219;

Кз.о.015=(50000(1,4+0,4+0,7+0,5+0,19)*1,09)/(1,18*4015*0,8*60)=

=0,719

Кз.о.020=(50000(2,72+6,69+1,82+0,19)*1,09)/(1,18*4015*0,8*60)=

=2,582

Кз.о.025=(50000(2,71+0,19)*1,09)/(1,18*4015*0,8*60)=5,64

Кз.о.030=(50000(4,4+0,19)*1,09)/(1,18*4015*0,8*60)=1,035

Кз.о.035=(50000(1,54+0,19)*1,09)/(1,18*4015*0,8*60)=0,39

Кз.о.040=(50000(0,02+0,325+0,152+0,15+0,19)*1,09)/

/(1,18*4015*0,8*60)=0,226

ПРОЕКТНЫЙ ВАРИАНТ:

Кз.о.005=(50000(0,025+0,15+0,33)*1,09)/(1,18*4015*0,8*60)=

=0,114

Кз.о.010=(50000(0,618+0,19)*1,09)/(1,18*4015*0,8*60)=

=0,023

Кз.о.015=(50000(4,4+0,19)*1,09)/(1,18*4015*0,8*60)=

=1,035

Кз.о.020=(50000(0,02+0,325+0,152+0,15+0,19)*1,09)/

/(1,18*4015*0,8*60)=0,226

Кз.о.025=(50000(0,64+0,17+0,19)*1,09)/(1,18*4015*0,8*60)=

=0,189

Кз.о.030=(50000(27,1+0,19)*1,09)/(1,18*4015*0,8*60)=

=5,64

Кз.о.035=(50000(2,72+6,69+1,82+0,19)*1,09)/

/(1,18*4015*0,8*60)=2,582

Тогда

Кб.о.=1,1(0,143*2800*1+2,219*7500*3+0,719*7500*1+2,582*5000*3+

+5,64*5000*6+1,035*2800*2+0,39*3000*1+0,226*2100*1)=

=327899,55у.е.

Кб.о.=1,1(0,114*4000*1+0,023*10000*1+1,035*2800*2+0,226*2100*1+0,189*3130*1+5,64*5000*6+2,582*5000*3)=2371530,36у.е.

Стоимость здания ,занимаемого оборудованием ,расчитываеться по формуле

Кпл=Цпл.*Sid*id*Kз.п.id, где

Цпл.—стоимость 1м2 общей площади здания ,у.е.;

Sid—габариты оборудования d-го типоразмера ,занятого выполнением i-ой операции (длинаширина),м2;

id-коэффициент ,учитывающий дополнительную площадь ,приходящуюся на оборудование d-го типоразмера [1],стр.1,занятого выполнением i-ой операции ;

Кз.пid-коэффициент занятости площади для изготовления данной детали (по величине равен Кз.о.id)

Тогда

Кпл.=125(1,13*5*0,143+6,549*4*2,219+6,549*4*0,719+2,33*5*2,58+

+2,9*4,5*5,64+1,51*5*1,035+2,72*4,5*0,39+0,3*5*0,226)=

=24255,075 у.е.

Кпл.=125(2,85*4,5*0,114+5,28*4*0,023+1,51*5*1,035+2,72*4,5*0,226+2,98*4,5*0,189+ 2,9*4,5*5,64+2,33*5*5,582)=18258,662 у.е.

СТОИМОСТЬ СЛУЖЕБНО -БЫТОВЫХ ОБЪЕКТОВ

Учитывается при определении эффективности автоматической линии ,автоматического и специального оборудования и в других случаях ,где имеется существенная экономия рабочий силы .Площадь служебно – бытовых объектов ,приходящегося на одного рабочего ,равна 7 м2.Стоимость служебно-бытовых объектов в расчете на 1 м2составляет 200 у.е.[1] стр.9.

Кс.б.=7*200 (0,143+2,219+0,719+2,582+6,155+1,035+0,39+0,226) =

=18860 у.е.

Кс.б.=7*200(0,114+0,023+1,035+0,226+0,189+6,155+2,582)=

=14505у.е.

Капитальные вложения по вариантам

К1= 327899,55+24255,75+18860=371015,3 у.е.;

К1=237153,36+182580,662+14505=434239,022у.е.

Расчет себестоимости механической обработки.

Себестоимость обработки деталей включает следующие статьи затрат:

С=Мо+Зо+Зв+Ао+Аот+И+Л+Ро+П, где

Мо-основные материалы;

Зо и Зв_-заработная плата основных и вспомогательных рабочих;

Ао-амортизация оборудования;

Ато-амортизация технологической оснастки и затраты на ее ремонт;

И-затраты связанные с эксплуатацией инструмента;

Л-силовая и технологическая электроэнергия;

Ро-текущий ремонт и межремонтное обслуживание оборудования;

Р-техническое обслуживание и ремонт устройств с ЧПУ;

П-амортизация и содержание площади.

Расчеты себестоимости обработки деталей при экономическом обосновании проводятся только по тем статьям затрат, которые изменяются в сравниваемых вариантах.

Годовые затраты, входящие в состав себестоимости, определяются следующим образом.

Затраты на основные материалы рассчитываются по формуле

Мо=(тзцз*Кт.з.-тоцо)В, где

тз-масса заготовки, кг;

цз-цена 1кг заготовки, у.е.;

кт.з.-коэффициент, учитывающий транспортно-заготовительные расходы, кт.з.=1,05-1,08 для материалов из черных металлов;

то-количество реализуемой стружки в кг, определенное по формуле то=тз-тд, где тд-масса детали ,кг;

Цо-цена 1 кг стружки

Тогда то1=7,4-2,2=5,2кг; то2=2,8-2,2=0,6кг;

Тогда Мо1=(7,4*0,175*1,05-5,2*0,018)*50000=63270у.е.

Мо2=(2,8*0,175*1,05-0,6*0,018)*50000=25185у.е.

ЗАРОБАТНАЯ ПЛАТА ОСНОВЫХ РАБОЧИХ

С начислениями на страхование расчитывается по формулеЗо=Квн*1,167*Вtшi*li, где

Квн—коэффициент ,учитывающий средний процент выполнения технически обоснованных норм ,Квн=1,18[1]стр.14;

Кпр—коэффициент , учитывающий приработок рабочих ,

Кпр=1,2-1,4 ;li—часовая тарифная ставка работы ,выполняемой на i-ой операции ,у.е.

Тогда

Зо1=1,18*1,3*1,167*50000(0,6867*37,8+10,52*40,7+3,47*40,7+

+12,45*40,7+29,75*40,7+5*37,8+1,89*37,8+0,75*37,8)=

=232871277у.е.;

Зо2=1,18*1,3*1,167*50000(0,55*37,8+0,88*40,7+5*37,8+0,705*37,8+

+1,09*37,8+29,75*40,7+12,4478*40,7)=181790069 у.е.

ЗАРАБОТНАЯ ПЛАТА ВСПОМОГАТЕЛЬНЫХ РАБОЧИХ

(наладчиков, настройщиков и т.п.) рассчитывается в случае, когда предусматривается закрепление вспомогательных рабочих за данной операцией. Величина ее принимается в проценте от заработной платы основных производственных рабочих (по данным предприятия)-20%.

Зв=46574255 у.е.

Зв=36358014 у.е.

ЗАТРАТЫ НА АМОРТИЗАЦИЮ ОБОРУДОВАНИЯ

Определяется по формуле

Ао1=(327899,55*5,3)/100=17378,68 у.е.

Ао2=(237153,36*5,3)/100=12569,128 у.е.

ЗАТРАТЫ,СВЯЗАННЫЕ С ЭКСПЛУОТАЦИЕЙ ИНСТРУМЕНТА

Могут быть определены по формулеИ=Сср.эк.и.тi=1 tоi,где

Сср.эк.и.-средняя стоимость эксплуатации металлорежущего инструмента за 1 станкоминуту,у.е.;tо-основное иремя, мин.

И(1)=0,096(0,3+9,65+3+12,26+27,1+4,4+1,54+0,515)=5,64 у.е.

И(2)=0,096(0,175+0,618+4,4+0,515+0,81+27,1+12,25)=4,4 у.е.

ЗАТРАТЫ НА СИЛОВУЮ И ТЕХНОЛОГИЧЕСКУЮ ЭЛЕКТРОЭНЕРГИЮ

Определяются по формуле

П=im=1Nq*Kобщ*Fq*Цэ*Кзоi , гдеM

Nq-мощность электродвигателя станка, кВт;

Кобщ-норматив [1] стр. 45 приложение 9; Fg=4015г;

Цэ-стоимость 1 кВт/ч электроэнергии по двухставочному тарифу,у.е. Цэ=1,5-1,8 у.е.

Тогда

Ло1=1,1*0,63*4015*0,143+11*0,63*4015*2,219+11*0,63*4015*0,719+1,1*0,39*4015*2,582+2,1*0,39*4015*5,64+2,2*0,39*4015*1,035+

+5,5*0,39*4015*0,38+0,6*0,39*4015*0,226=58663,99 у.е.

Ло2=3*0,63*4015*0,114+40*0,63*4015*0,023+2,2*0,63*4015*1,035+

+5,5*0,39*4015*0,226+11*0,39*4015*0,189+2,1*0,39*4015*5,64+

+1,1*0,39*4015*2,582=37144,88 у.е.

ЗАТРАТЫ НА РЕМОНТ ОБОРУДОВАНИЯ

Рассчитываются по формулеРо=i=1m(мрем i*Кмех i+эрем i*Кэ i)т*Кз.о i ,где

mрем i ,эрем-нормативы годовых затрат на все виды ремонта (капитальный, средний, малый), осмотры и межремонтные (технические) обслуживания соответственно механической и электрической частей оборудования, принимаются по [1] прилож. 8;

Кмех., Кэ-категория сложности ремонта механической и электрической части; т-коэффициент, учитывающий класс точности ремонтируемого оборудования [1] таблицы 4 .т=1.

Тогда

Ро1=(30,821,9+7,3*7,1)*1(0,143+2,219+0,719+2,582+5,64+1,035+

+0,39+0,226)=517628,89 у.е.

Ро2=(30,8*21,9+7,3*7,1)*1(0,114+0,023+1,035+0,226+0,189+5,64+

+2,582)=391961 у.е.

СЕБЕСТОИМОСТЬ ПО ИЗМЕНЯЮЩИМСЯ СТАТЬЯМ И

ВАРИАНТАМ

С(1)=63270+232871277+46574255+17378,68+5,64+58663,99+

+517628,89=280102479,2 у.е.

С(2)=25185+181790069+36358014+12569,128+4,4+37144,88+391961=

=218614947,4у.е.

ГОДОВОЙ ЭКОНОМИЧЕСКИЙ ЭФФЕКТ

Рассчитывается по формуле

Э=(С(1)+К(1))-(С(2)+К(2))=(280102479,2+371015,3)-(218614947,4+434239,022)=61424308,078 у.е.

СРОК ОКУПАЕМОСТИ ДОПОЛНИТЕЛЬНЫХ КАПИТАЛЬНЫХ ВЛОЖЕНИЙ

Не рассчитывается ,т.к. дополнительные капитальные вложения нового варианта не превышают капитальных вложений базового варианта .

ВЫВОДЫ

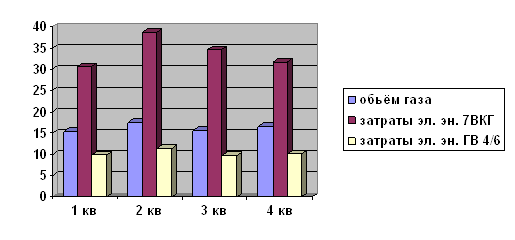

| Наименование показателя | Ед.измерения | Базовый тех.процесс (1) | Новый тех. Процесс (2) | |

| 1 | 2 | 3 | 4 | |

| 1. годовой выпуск деталей | Шт. | 50000 | 50000 | |

| 2.масса заготовки | кг | 7.4 | 2.8 | |

| 3.масса детали | кг | 2.2 | 2.2 | |

| 4.коэффициент использования материала | 0.3 | 0.78 | ||

| 5.снижение мат.емкости | кг | 230 т. | ||

| 6.кап. вложения всего, в том числе стоимость а) оборудования б)здания под оборудован ие в)служебно-бытовых помещений | У.е. | 371015.3 327899.55 24255.075 18860 | 434239.022 237530.36 18258.662 14505 | |

| 7.себест. годового выпуска деталей в том числе: | У.е. | 280102479.2 | 218614947.4 | |

| Затраты на материалы Заработная плата Амортизация оборудования Силовая и техническая эл.энергия Инструмент | 63270 232871277 17378.68 58663.99 5.64 | 25185 181790069 12569.128 37144.88 4.4 | ||

| 8.себестоимость 1 дет. | У.е | 744.7 | 711.9 | |

| 9.годовой эк. эффект. | У.е. | 820545.6 | 7297640 |

Из двух проектируемых тех.процессов наиболее выгоден второй, где изменяется заготовка и сам тех.процесс.

В этом варианте материалоемкость снижается на 230т., а себестоимость детали почти в два раза меньше себестоимости детали базового варианта. При этом используется меньшее количество станков и основных производственных рабочих, что существенно снижает затраты на вспомогательное оборудование, производственные площади, само оборудование, хотя оно и более дорогое, электроэнергию. И хотя стоимость самих заготовок выше, но, в конечном итоге, этот вариант становится предпочтительным.

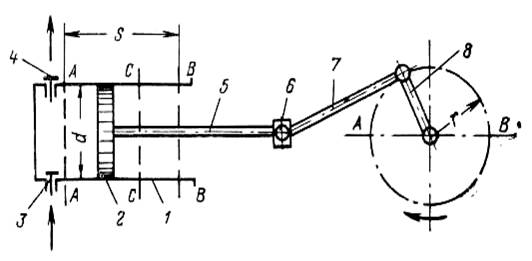

РАСЧЕТ ПРИСПОСОБЛЕНИЯ.3

Проверяемую деталь укладывают на 2 призмы до упора в угольник .

Вращением детали на призмах определяют искомую соосность.

Индикатор закреплен на стойке собранной из опор , которая может свободно перемещаться по плите.

1.ОПРЕДЕЛЕНИЕ ОБЩЕЙ ПОГРЕШНОСТИ КОНТРОЛЬНОГО ПРИСПОСОБЛЕНИЯ.

мет= 2+2р+2э+2п

б=0;

з=0,012—установка на плоскости;

2.ОПРЕДЕЛЕНИЕ пр—погрешность взаимного расположения для установки детали и измерительных устройств

пр2=(0,005…0,01)/100;

пр1=(0,005…0,008)/100;

3.ПОГРЕШНОСТЬ ПРЯМОЙ ПЕРЕДАЧИ

Ро=0;

4.ПОГРЕШНОСТЬ ИЗГОТОВЛЕНИЯ ЭТАЛОНОВ (э) И ПОГРЕШНОСТЬ ОТ НЕТОЧНОСТИ ПОКАЗАНИЙ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ (п).

э=[0,004…0,012] мм;э=0,004 мм;

изм.пр.=[0,0012…0,012] мм;изм.пр.=0,0012мм;п.=0,0024мм;

мет=0,0122+02+0,0042+0,00242=0,0129

Список используемой литературы.

1.Н.А.Ястребова, Е.В.Соколов. Методические указания по экономическому обоснованию тех.процессов механической обработки в курсовом и дипломном проектировании. М.:Типография МВТУ, 1981-47с.

2.Технология машиностроения: т.1. Основы технологии машиностроения: Учебник для вузов. В.М.Бурцев, А.С.Васильев,

А.М.Дальский и др.; Под ред. А.М.Дальского. М.: Издательство

МГТУ, 1997-564с.,ил.

3.Справочник технолога машиностроителя. Т.2. Под редакцией

А.Г.Косиловой и Р.К.Мещерякова.-4 издание,-М: Машиностроение,

1985-496с.ил.

4. В.А.Полухин. Проектирование контрольно-измерительных приспособлений. Учебное пособие по выполнению курсового проекта по технологии приборостроения.-М.: Типография МВТУ,

1986-62с.

Аннотация.

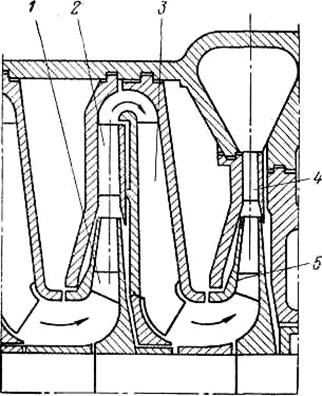

В проекте изложены вопросы технологии ремонта и изготвления деталей компрессоров.

Технологическая часть включает разработку технологического процесса механической обработки гильзы компрессора и поршневых колец, а также технологический маршрут ремонта поршня и коленчатого вала. Приводится расчет механо-сборочного цеха по ремонту компрессоров.

Конструкторская часть включает разработку приспособления для механической обработки поршневых колец и краткое описание принципов работы приспособлений для ремонта коленчатого вала.

Экономическая часть расчетно-пояснительной записки содержит расчет экономической эффективности предлагаемого метода ремонта и изготовления деталей компрессора по сравнению с уже существующим технологическим процессом и расчет цеховых затрат проектируемого цеха.

В записке приведен анализ опасных и вредных факторов в цехе с точки зрения охраны труда. Приведен расчет потребного воздухообмена. А также отражено влияние работы цеха на окружающую среду. Приведен расчет горизонтального отстойника.

Защита производства в чрезвычайных ситуациях представлена расчетом оценки возможных параметров непреднамеренного промышленного взрыва газовоздушной смеси в производственном помещении и влияние его на смежные объекты. А также представлен расчет и выбор предохранительных конструкций, снижающих опасные апраметры взрыва до допустимых значений.

Исследовательская часть проекта представлена анализом взаимосвязи изготовления и эксплуатации компрессоров. Определены целесообразные области ремонта и изготовления деталей компрессора. Здесь также представлен алгоритм и программа расчета затрат на ремонт деталей и расчет затрат на изготовление деталей компрессора.

Введение.

В ближайшее время трудно обеспечить значительное увеличение выпуска компрессоров и замену старого станочного оборудования новым, поэтому удовлетворение потребности народного хозяйства в компрессорном оборудовании должно быть обеспечено за счет продления службы уже выпущенных компрессоров.

Это возможно в результате оптимального сочетания выпуска новых и ремонта эксплуатируемых компрессоров. Ремонт компрессоров можно осуществлять на базе завода-изготовителя, создав там механосборочный цех по ремонту компрессоров. Важное значение имеет, то что основные узлы и детали компрессоров унифицированы, что позволяет использовать типовые технологические процессы при изготовлении новых деталей ремонтируемых компрессоров. Но при ремонте деталей компрессора это, к сожалению невозможно.

В данном проектерассматриваются вопросы целесообразного применения различных методов ремонта деталей компрессоров.

Особенно это актуально для тех моделей компрессоров, которые уже сняты с производства, но еще находятся в эксплуатации.

Технологическая часть.

Аннотация

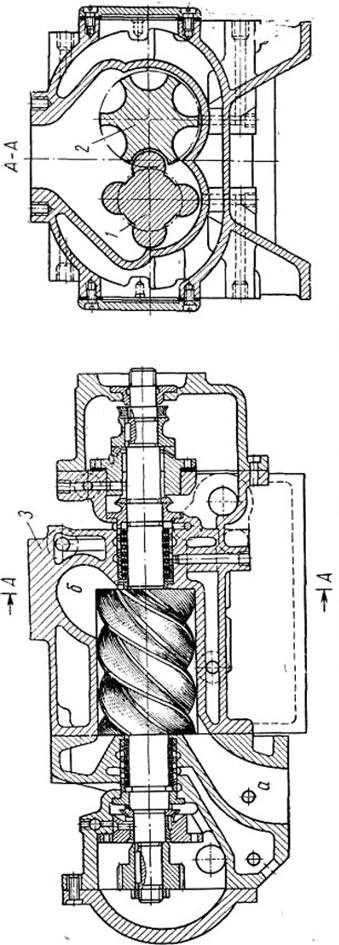

В дипломном проекте разработан проект участка для обработки деталей типа тел вращения (валков и валов для трубосварочных станов) в условиях Московского трубного завода.

В технологической части приведены и обоснованы варианты технологических процессов по обработке валка и вала трубосварочного стана.

В расчете цеха выполнены расчеты по определению количества оборудования, рабочих и т. д.; технико-экономические показатели участка.

В конструкторской части проекта приведены конструкции приспособления для алмазного выглаживания фасонных поверхностей на станке с ЧПУ, приспособления для затачивания алмазных выглаживателей.

В исследовательской части проведено исследование динамики формообразования поверхности при алмазном выглаживании с державкой вращающегося типа.

В организационно-экономической части приведен технико-экономический анализ проектируемого участка, технико-экономическое обоснование проектируемого участка, определены технико-экономические показатели участка.

В разделе охраны труда дан анализ проектируемого техпроцесса с точки зрения соблюдения необходимых норм по технике безопасности и санитарных норм; рассчитано заземляющее устройство.

В разделе охраны окружающей среды дан анализ техпроцесса с точки зрения защиты воздуха и водоемов от пыли, загрязнений, рассчитано количество твердых отходов, производимых участков.

Введение.

В настоящее время переходного периода к капиталистическим методам производства к предприятиям предъявляются новые требования: уметь находить свою “нишу“ на рынке среди других конкурирующих предприятий, расширять масштабы технического перевооружения и реконструкции, переоснащение их новой высокоэффективной техникой, внедрять прогрессивные технологии, научную организацию труда. В соответствии с этим спроектирован участок для обработки валков и валов с использованием новых методов обработки: алмазного точения и выглаживания. Это позволяет исключить многочисленные шлифовальные станки и снизить вредность от пыли. Алмазное выглаживание обладает определенными преимуществами по сравнению с другими методами поверхностного пластического деформирования. Алмаз имеет высокую теплопроводность и низкий коэффициент трения по металлу. При обработке заготовок выглаживанием уменьшается в несколько раз шероховатость поверхности и улучшаются физико-механические свойства поверхностного слоя(микротвердость, микроструктура, напряженное состояние). Износостойкость деталей может повышаться на 20-40 процентов, сопротивление усталости на 30-70 процентов, сопротивление контактной усталости на 20-40 процентов. В связи с этим и применен новый метод отделочной обработки.

Исходные данные.

Рабочие чертежи деталей.

Данные по программам выпуска и размеров партий.

Режим работы цеха. Задан двухсменный.

Перечень существующего оборудования( технологического, транспортного, подъемно-транспортного.)

Существующая планировка РМЦ.

Заводской тех процесс без документации.

Имеющееся оборудование на РМЦ:

станок токарно-винторезный 1М63*2шт

станок токарно-винторезный 163*2шт

станок токарно-винторезный 165*1шт

станок вертикально-сверлильный 2Н118*1шт

станок вертикально-сверлильный 2Н135*2шт

станок радиально-сверлильный 2Н55*1шт

станок продольно-строгальный 7210*1шт

станок долбежный 75420*1шт

станок зубофрезерный 5А325*2шт

станок горизонтально-фрезерный 6Н82Г*1шт

станок вертикально-фрезерный 6Н12П*1шт

станок внутришлифовальный 3А228*3шт

станок круглошлифовальный 3Б161*4шт

станок плоскошлифовальный 3Б724*1шт

станок круглошлифовальный 3А164*2шт

наплавочная установка на базе токарного станка А580*1шт

стол сварочный L=10020*2шт

молот паровоздушный G=1000 кг; М1340*1шт

станок отрезной 872А*1шт

кран подвесной электрический Q=2 т; l=6м*4шт

кран подвесной электрический Q=3 т; l=6м*4шт

высокочастотная установка ВЧГ-2-100/0066*1шт

соляная печь СП 60 120*1шт

электропечь шахтная ПН-32*1шт

электропечь шахтная 020*1шт

электропечь Н30*1шт

бак масляный закалочный 1,5*1,0*1шт

бак водяной закалочный 1,5*1,0*1шт

Тип производства.

В качестве исходных данных для расчета приняты результаты анализа действующего в РМЦ МТ3 производства.

Небольшой размер деталей одного типоразмера, обрабатываемых за год( 4шт ), большая номенклатура выпуска определяют мелкосерийный тип производства.

Технологическая часть.

Анализ исходных данных.

Назначение детали.

Прокатный валок является сменным технологическим инструментом трубосварочного стана. Его назначение – проводить формообразование трубы из плоского листа.

Валки устанавливаются в клетях трубосварочных станов. Валки, технология изготовления которых рассмотрена в данном дипломном проекте, являются формовочными.

Программа выпуска.

Предусматривается выпуск валков в количестве 7095 шт/год. Среднее число одинаковых валков – 4шт. Таким образом, надо разработать и изготовить более 1770 типоразмеров валков в год.

Технические требования по изготовлению валков.

Точность размеров.

Шероховатость размеров R01 0,4 – 1,6 .

Биение ручья относительно базового отверстия 0,03 мм.

Отклонение от перпендикулярности торцовых поверхностей от базового отверстия не более 0,01 мм.

Точность параметров профиля полуосей по 9 квалитету.

Из технических требований видно, что основной задачей является обработка профиля и обеспечение требуемой точности расположения баз.

Похожие работы

... МПа (кгс/см2) 0,588 (6,0) Температура газа начальная,°С от+5 до +15 Температура газа конечная °С, не более 110 Мощность, потребляемая компрессором, кВт 24+1,2 Частота вращения ведущего ротора, об/мин 5446 По техническому заданию за основу принят выпускаемый серийно Читинским машиностроительным ...

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

... рабочих 6 – 8 %, младшего обслуживающего персонала 2 – 3 %. 4 НАЗНАЧЕНИЕ, СОСТАВ И ХАРАКТЕРИСТИКА ПРОЕКТИРУЕМОГО УЧАСТКА ПО РЕМОНТУ СИСТЕМ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА 4.1 Работы, связанные с ремонтом систем кондиционирования воздуха В настоящее время в пассажирском вагонном депо работы, связанные с ремонтом систем кондиционирования воздуха выполняются в основном на открытых и временно ...

... трудозатраты на проведение ТО-1, чел/час; Т2 - трудозатраты на проведение ТО-2, чел/час; Т3 - трудозатраты на проведение ТО-3, чел/час. Водородное отделение цеха №4 ЗАО «Каустик» состоит из 2 компрессоров одинаковой мощности. Количество трудозатрат на обслуживание водородного отделения определили по формуле , (44) где n – количество обслуживаемых компрессоров, шт. ...

0 комментариев