Навигация

Анализ исходных данных

2.8. Анализ исходных данных.

Назначение детали.

Вал калибровочной клети трубосварочного стана предназначен для установки на нем валка. Вал приводится в движение с помощью шестерни, посаженной на шлицы.

Программа выпуска.

Программа выпуска составляет 4766 штук в год.

Среднее число одинаковых валов – 4 шт.

Технические требования на изготовление вала.

От качества изготовления вала зависит стойкость инструмента и производительность работы стана.

Точность размеров 610 квалитет.

Шероховатость поверхности Rа 0,86,3.

Допуски геометрии( цилиндричности, круглости ) нормальной точности(0,006мм для 6 квалитета)

Радиальное биение торцовых поверхностей относительно оси 0,04мм.

Допуск несоосности осей А и Б 0,012мм.

Из технических требований видно, что основной задачей является обработка поверхностей с обеспечением заданных шероховатостей поверхностей и требуемой точности расположения баз.

2.9. Анализ технологичности вала.

Вал относится к деталям типа “вал”.

Это тело вращения, представитель типичных валов.

Фаска и центровое отверстие позволяют выполнить принцип совмещения технологической и измерительной баз. Необходимость обработки с двух сторон заставляет делать переустанов вала.

Т.к. шпоночные пазы не являются глухими, это упрощает их обработку. В связи с большой длиной вала при шлифовании необходим люнет. Это также усложняет обработку.

Выбор материала и метода получения заготовки.

Материал вала – сталь 12ХН3А. Из этой стали изготавливаются цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок. Обрабатываемость резанием – нормальная (Кv тв. спл.=1,26; Кvб.ст.=0,95)

В связи с мелкосерийным типом производства и небольшим перепадом ступеней выбираем заготовку горячекатаный прокат.

2.10. Выбор основных технологических методов обработки.

Так как вал является типичным представителем, то обработку ведем обычным образом. Применяем точение, шлифование, фрезерование.

Резьбу М501,5 нарезаем на станке с ЧПУ за несколько проходов.

Пазы фрезеруем шпоночными фрезами. Шлицы фрезеруем червячной фрезой.

Выбор технологических баз.

Для выполнения заданной точности расположения баз используем в начале обработки центровые отверстия и фаску. Это дает совмещение технологической и измерительной баз, погрешность базирования =0. Связанные допусками поверхности(привязанные к базам) обрабатываемые за один установ на круглошлифовальном станке. Это дает нам также соблюдение принципа постоянства баз. После термообработки производится зачистка центров; и после цементации и закалки всего вала – правка центров.

2.11. Проектирование маршрута обработки.

На основе принципов совмещения технологической и измерительной баз, изложенных выше, проектируем маршрут обработки. Вначале выполняем “обдирку” заготовки, затем , после отпуска, обработку основных поверхностей на станке с ЧПУ, затем выполняем отверстие М161,5 на вертикально-сверлильном станке, затем фрезерные операции, и в конце , после термообработки, шлифуем шлицы и цилиндрические поверхности.

2.12. Расчет погрешности от упругих деформаций технологической системы.

А) Расчет прогиба при обдирке вала.

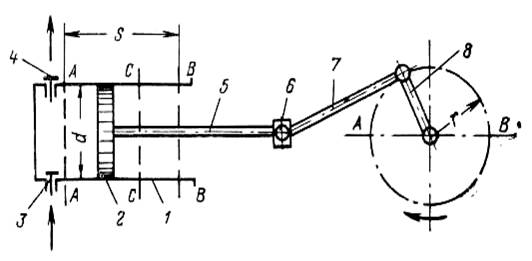

Расчетная схема.

Наибольший прогиб вала в случае балки с жесткой опоры с одной стороны и опорой с другой.

fmax=0,0093*(P*l3)/(E*J); при x=0,553*l

приведенный диаметр

dпр=1-nd2i·li/1-nli=(342·88+502·310+402·114)/512=45,5мм;

Сила резания

Py=10·Cp·tx·Sy·Vn·Kp;

Kp=Kмp·Kp·Kp·Kp·Kгp=(930/750)0,751·1·1·1=1,175;

Py=10·243·50,9·0,30,6·26-0,3·1,175=2220,75Н;

fmax=0,0093·(3140,6·5123)/(2,1·105·21,43·104)=0,087мм;

Здесь P=P2y+P2z=2·2220,752=3140,6Н;

Т.к. при затуплении резца эти составляющие равны и направлены перпендикулярно.

J=0,05·d4=0,05·45,54=21,43·104мм4

Искомое утолщение вала y=2·fmax=2·0,087=0,174мм, что не превышает допуск. Значит, можно вести обработку без люнета.

Б) Расчет прогиба при чистовом обтачивании вала на станке с ЧПУ.

Py=10*243*2,030,9*0,60,6*110-0,3*(730/750)0,75*1*1*1*0,82=668Н;

P=2*6682=944,7Н.

vmax=P*l3/(48*E*J)=994,7*5123/(48*2,1*105*21,43*104)=0,062мм.

y=2*fmax=2*0,062=0,124мм. Это меньше, чем допуск S=0,16мм.

Значит, можно вести обработку без использования люнета.

Расчет силы прижатия заготовки при фрезеровании шпоночного паза и предельно допустимой нагрузки на призму из условий контактной прочности.

Расчетная схема фрезерования.

Главная составляющая силы резания

Окружная сила Pz.

Pz=(10*Cp*tx*Syz*Bn*Z/(Dq*nw))*Kмp,

где Z – число зубьев фрезы;

n – частота вращения.

Kмp=(B/750)n=(730/750)0,3=0,992;

Pz=(10*68,2*50,86*0,00260,72*51*2/(120,86*5310))*0,992=43,84Н;

Радиальная составляющая силы резания

Py=0,4*Pz=0,4*43,84=17,5Н;

Сила на призму максимальна, когда Pyz перпендикулярна оси вала и равна

Pyz=43,842+17,52=47,37Н.

Предельная допустимая нагрузка на призму из условий контактной прочности.

Q=7*b*D, где

b – длина контакта заготовки с призмой, мм;

D – диаметр заготовки, мм.

Q=7*20*50=7000Н.

Расчет припусков на механическую обработку.

Расчет ведем методом РАМОП.

Расчет делаем для шейки 50+0,03+0,01

Точность – 7 квалитет.

| Маршрут обработки | Элементы припуска, мкм | Расчет припуск 2Zbmin, мм | Расчет размер мм | Допуск , мм | Размеры загот. мм | Пред. знач. припуска | |||||

| Rzi-1 | Ti-1 | i-1 | i | аmax | аmin | Zmax | Zmin | ||||

| Заготовка | - | - | - | - | - | 54,716 | 1700 | 56,5 | 54,8 | - | - |

| Черновое обтачивание | 160 | 250 | 1615 | 0 | 4050 | 50,666 | 600 | 51,3 | 50,7 | 5,2 | 4,1 |

| Чистовое обтачивание | 63 | 60 | 97 | 0 | 440 | 50,266 | 160 | 50,39 | 50,23 | 0,91 | 0,47 |

| Предвар. шлифование | 20 | 30 | 31 | 0 | 162 | 50,072 | 50 | 50,13 | 50,08 | 0,26 | 0,15 |

| Окончат. шлифование | 10 | 20 | 1 | 0 | 62 | 50,01 | 16 | 50,026 | 50,01 | 0,104 | 0,07 |

Zmax=6,674; Zmin=4,79.

А) Черновое обтачивание.

Суммарные отклонения оси расположения поверхности

черн=(2к+2у)

к=к*lк=2,5*218=545мкм (кривизна проката)

у=0,25*(2+1)=0,25*(62+1)=1,52 (погрешность при центровании)

черн=(5452+15202)=1615мкм.

=0, т.к. обработку ведем в центрах.

Б) Чистовое обтачивание.

чист=0,06*заг=0,06*1615=97мкм.

В) Предварительное шлифование

п.шлиф.=0.04·чист.=0.04·97=4 мкм

Кривизна вала после Т. О. с правкой к.=к*lк=0.12*250=30 мкм

п.шлиф.=42+302=30.3 мкм

Г) Окончательное шлифование

окончат.шлиф.=0.03*п.шл.=0.03*31=0.93 1 мкм

Значения заносим в таблицу .

Проверяем общ.max.-общ.min.=заг.-гот.дет.

6.474-4.79=1.684 1.700-0.016=1.684

Похожие работы

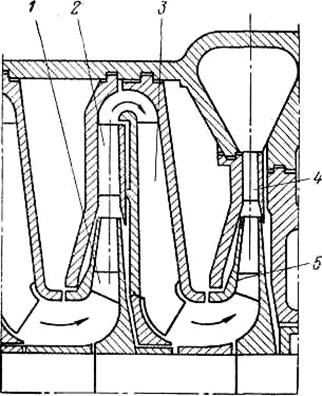

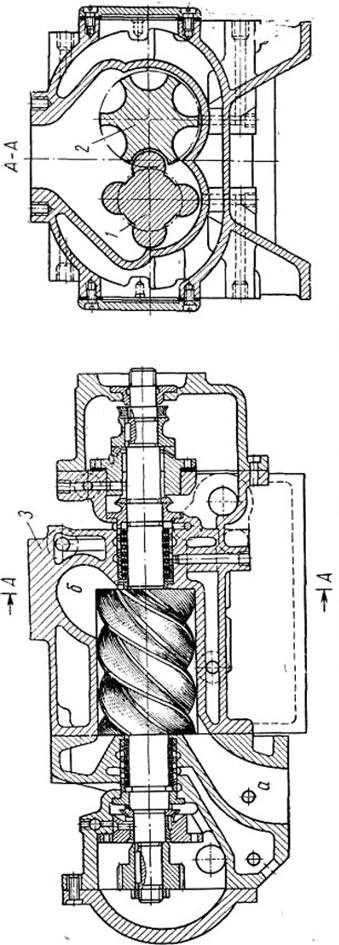

... МПа (кгс/см2) 0,588 (6,0) Температура газа начальная,°С от+5 до +15 Температура газа конечная °С, не более 110 Мощность, потребляемая компрессором, кВт 24+1,2 Частота вращения ведущего ротора, об/мин 5446 По техническому заданию за основу принят выпускаемый серийно Читинским машиностроительным ...

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

... рабочих 6 – 8 %, младшего обслуживающего персонала 2 – 3 %. 4 НАЗНАЧЕНИЕ, СОСТАВ И ХАРАКТЕРИСТИКА ПРОЕКТИРУЕМОГО УЧАСТКА ПО РЕМОНТУ СИСТЕМ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА 4.1 Работы, связанные с ремонтом систем кондиционирования воздуха В настоящее время в пассажирском вагонном депо работы, связанные с ремонтом систем кондиционирования воздуха выполняются в основном на открытых и временно ...

... трудозатраты на проведение ТО-1, чел/час; Т2 - трудозатраты на проведение ТО-2, чел/час; Т3 - трудозатраты на проведение ТО-3, чел/час. Водородное отделение цеха №4 ЗАО «Каустик» состоит из 2 компрессоров одинаковой мощности. Количество трудозатрат на обслуживание водородного отделения определили по формуле , (44) где n – количество обслуживаемых компрессоров, шт. ...

0 комментариев