Навигация

Технико-экономические показатели проектируемого цеха

3. Технико-экономические показатели проектируемого цеха.

А) Смета затрат на оборудование.

| N | наименование оборудования | тип, модель оборуд. | габ. ДШ | мощн. кВт | потр.кол. шт. | общ.уст.мощн. кВт | отп.цена ед.обор. тыс руб. | перв. ст. обор. тыс. руб. |

| 1 | Плоско-шлифовальный станок | 3П756Л | 2350 1970 | 11 | 1 | 11 | 30 | 30 |

| 2 | Вертикально-фрезерный станок | 6М81Ш | 2020 2480 | 4,5 | 1 | 4,5 | 32 | 32 |

| 3 | Токарно-винторезный станок | 1К62 | 2620 1170 | 7,5 | 2 | 15 | 8,9 | 17,8 |

| 1А64 | 5830 2000 | 17 | 1 | 17 | 11,76 | 11,7 | ||

| 4 | Хонинговаль- Ный станок | 3Б833 | 1750 1560 | 2,8 | 1 | 2,8 | 10 | 10 |

| 5 | Вертикально- расточной станок | 2Е78Л | 1250 1260 | 2,2 | 4 | 8,8 | 16 | 56 |

| 6 | Горизонтально-расточной станок | 2620ГФ1 | 5710 3650 | 20,8 | 1 | 20,8 | 12,9 | 12,9 |

| 7 | Вертикально-сверлильный станок | 2Н112П | 800 500 | 0,6 | 1 | 0,6 | 14,6 | 14,6 |

| 8 | Кругло- шлифовальный станок | 3А164Б | 4850 2550 | 13 | 1 | 13 | 25 | 25 |

| 9 | Вертикально-фрезерный станок | 6Р12 | 2305 1950 | 7,5 | 1 | 7,5 | 14,2 | 14,2 |

| 10 | Моечный стенд | 2225 1775 | 0,76 | 1 | 0,76 | 3,08 | 3,08 | |

| 11 | Стенд для выпрессовки колен. вала | 2350 1870 | 1 | 0,92 | 0,92 | |||

Б) Расчет затрат на материалы, энергию, инструменты.

Затраты на основные материалы.

Затраты на основные материалы М по одному изделию равны

М = Ктз*(n1mм*Цм + р1Цпф) - r1m0Ц0, руб/шт, где

Ктз – коэффициент, учитывающий транспортно-заготовительные расходы;

n – число позиций в номенклатуре основных материалов, входящих в изделие; mм – норма расхода основного материала на единицу продукции, кг;

Цм – оптово-отпускная цена единицы основного материала, руб/кг;

р – число позиций в номенклатуре покупных изделий и полуфабрикатов, входящих в изделие;

Цпф – оптово-отпускная цена покупного изделия и полуфабриката, руб/шт;

m0 – норма реализуемых отходов на единицу продукции, кг;

Ц0 – оптовая цена единицы отходов, руб/кг; r – число позиций в номенклатуре отходов.

М = 10 руб.

Потребность во вспомогательных материалах.

Wвм = n1Sвм i*tшт i, руб., где

Sвм i – расходы на вспомогательные материалы, потребные на 1 час работы машины, руб/час;

tшт i – норма штучного времени на обработку изделия на данном оборудовании, час;

n – число единиц оборудования.

Sвм = Кп*вм*Rм

Кп – коэффициент, учитывающий тип производства (для м/с – 0,85);

вм – затраты на вспомогательные материалы для станков первой категории сложности ремонта механической части;

Rм - категория сложности механической части машин.

Wвм = 0,85*(0,22*24*19,1 + 0,22*14*4,04 + 0,28*11*68,3 + 0,22*11*14,6 +

+ 0,28*11*2*39,14 + 0,22*9*4*101 + 0,24*14*18,9 + 0,22*6*15,4 +

+ 0,24*8,5*16,9)/60 = 22 руб.

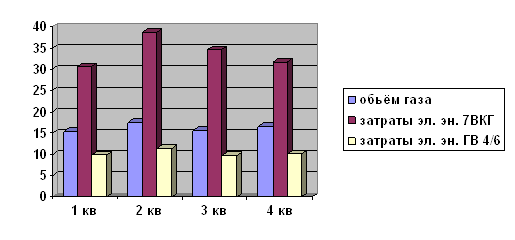

Затраты на электроэнергию.

Wс = Nуст*Fэф*з*Код/(с*м), кВт*ч, где

Nуст – установленная мощность электродвигателей всего оборудования, кВт;

Fэф – эффективный годовой фонд времени работы единицы оборудования (с учетом сменности и потерь), ч;

з – средний коэффициент загрузки оборудования по участку;

Код – коэффициент одновременности работы оборудования

(для станков 0,60,7);

с – коэффициент, учитывающий потери в сети (0,96);

м – КПД для моторов (0,900,95).

Wс = 101,76*2000*0,68*0,65/(0,96*0,93) = 100757 кВт*ч.

Затраты на электроэнергию (силовую):

Sэ = Wс*Цэ = 100757*0,35 = 35265 руб.;

Расход электроэнергии для освещения:

W0 = 1,05*Wу*t*V/1000 , где

Wу – удельный расход электроэнергии на освещение;

t – продолжительность освещения в год, ч;

V – площадь цеха, м2.

W0 = 1,05*15*2400*6658/1000 = 251672 кВт*ч;

Годовые затраты на освещение

Sосв = W0*Ц0 = 251672*0,35 = 88085 руб.;

Затраты на воздух.

Sвозд = в*Fэф*n*з*(1+/100)*Свозд , где

в – норма расхода сжатого воздуха за 1 час работы;

Fэф – эффективный годовой фонд; n – количество однородных единиц оборудования, потребляющих сжатый воздух (1015 %);

- коэффициент потерь воздуха (5 %);

Свозд – цена 1м3 воздуха.

Sвозд = 1*2000*6*0,68*(1+5/100)*1,4 = 11995 руб.;

Затраты на воду.

Qох л = q0*Fэф*n*з/1000, м3, где

q0 – норма расхода воды для охлаждающих смесей на 1 станок в час;

n – число станков.

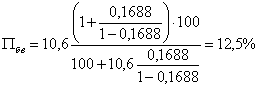

Qохл = 0,6*13*0,68*2000/1000 = 10,6 м3.

Для бытовых нужд.

Qбыт = qн*F*К/1000,м3, где

qн – норма расхода воды в смену;

F – количество рабочих дней в году;

К – общее количество работающих.

Qбыт = 12*171*253/1000 = 519 м3;

Годовые затраты на воду (охлаждение и бытовые нужды).

Sвод = (Qохл+Qбыт)*Цвод = (10,6 + 519)*0,06*3,5 = 111 руб.

Затраты на пар.

Sпар = Wпар*Цпар;

Wпар = Нп*Ф0*V/(i*1000), где

Нп – удельный расход тепла ккал*ч на 1м3 ;

Ф0 – число часов отпительного сезона (4320);

V – объем здания, м3;

i – теплота испарения, 540 ккал/кг.

Wпар = Нп*Ф0*V/(i*1000) = 15*4320*74649,6/(540*1000) = 8958 т;

Sпар = 8958*4*3,5 = 125411 руб.

В) Расчет годового фонда заработной платы и состава работающих.

Численность рабочих-станочников.

Rст = 46 чел. (см. ранее);

Годовой фонд основной зарплаты производственных рабочих:

Фосн = 969369 руб. (смотри ранее);

Годовой фонд зарплаты вспомогательных рабочих:

Фвсп = 80573 руб. (смотри ранее);

Годовой фонд зарплаты ИТР:

ФИТР = Фосн*0,15 = 969369*0,15 = 145405 руб.;

Г) Определение цеховых расходов.

| N | Наименование статей расходов | Сумма в руб. |

1 | 1.Расходы, связанные с работой оборудования: (энергия и вода для производственных целей) а) затраты на силовую энергию; б) затраты на сжатый воздух; в) затраты на воду; г) затраты на пар. | 35300 12000 111 125000 |

| 2 | Вспомогательные материалы: | 22 |

| 3 | Основная зарплата: - производственных рабочих, - вспомогательных рабочих. | 970000 80600 |

| 4 | Амортизационные отчисления: а) основное оборудование;б) приспособления. | 3400 900 |

| 5 | Содержание оборудования: (0,5 %) | 17 |

| 6 | Текущий ремонт: а) оборудования; б) устройств с ЧПУ; в) приспособлений (5% от ст. обор.) | 9000 300 171 |

1 | 2.Общецеховые расходы: дополн. зарплата производственных рабочих (18-25 %); | 194000 |

| 2 | дополн. зарплата вспомогательных рабочих (15-20 %); | 16000 |

| 3 | основная зарплата ИТР; | 145400 |

| 4 | содержание зданий и сооружений: а) электроэнергия для освещения; б) пар для отопления; в) вода на бытовые нужды. | 34300 125000 111 |

| 5 | Амортизационные отчисления: а) здания и сооружения;б) техоснастка и инвентарь. | 2500 900 |

Технико-экономические показатели цеха:

| N | Наименование показателей | Ед. измерения | Показатели |

1 2 | 1.Основные данные. Годовой выпуск продукции. Состав работающих цеха. Всего работающих, в том числеа) производственных рабочих б) вспомогательных рабочих в) ИТР и СКП г) МОП | шт.; руб. человек человек человек человек | 1015; 2943000 171 121 28 14 6 |

| 3 | Общая площадь цеха | кв м | 10368 |

| 4 | Количество единиц оборудования, в том числе металлорежущих станков | шт шт | 55 47 |

| 5 | Установленная мощность эл.привода. | кВт | 101,76 |

| 6 | Капитальные вложения в основные производственные фонды. Всего а) здания и сооруженияб) оборудование в) инструмент и инвентарь | руб. руб. руб. руб. | 436000 120000 314000 7000 |

1 | 2.технико-экономические показатели годовой выпуск продукции на а) 1 работающего б) 1 рабочего в) 1 руб. основных производ. фондов г) 1 кв. м производственной площади д) единицу оборудования | руб. руб. руб. руб. руб. | 17200 24300 0,7 300 54000 |

| 2 | Структура основных производ. фондов: а) здания и сооружения б) оборудование в) инструмент и инвентарь | % % % | 27,52 71,99 0,49 |

| 3 | Структура работающих. а) кол-во вспом. рабочих к производ. б) кол-во ИТР, служащих и МОП к общему кол-ву рабочих | % % | 16,4 11,7 |

| 4 | Трудоемкость ремонта | нормо*час | 5,97 |

| 5 | Себестоимость единицы продукции | руб. | 2900 |

В условиях интенсификации машиностроительного производства и увеличения удельного веса сложных изделий, особое значение приобретает проблема поддержания их в постоянной эксплутационной готовности, зависящей как от условий изготовления, так технического обслуживания и ремонта.

Технология производства наряду с обеспечением высокого качества, производительности и низких затрат в производстве изделий, должна обеспечивать такие же показатели и в условиях эксплуатации. Опыт работы изделий показывает, что все этапы жизненного цикла изделия, начиная от разработки конструкций, проектирования технологических процессов, изготовления, технического обслуживания и ремонта, взаимосвязаны. Общая структура взаимосвязи представлена на листе 10 . Входным сигналом системы является поток заказов, который после принятия решений управления, организации поступает на вход подсистемы конструкторской подготовки, в которой осуществляется анализ технологичности изделий с точки зрения ремонтопригодности. Далее информация поступает в подсистему технологической подготовки. Здесь решаются вопросы анализа имеющихся дефектов, их устранение, расчет затрат на изготовление и ремонт, их сопоставление и выбор вариантов. Выходом подсистемы является конкретное изделие, поступающее в эксплуатацию.

В связи с тем, что разработка каждого этапа требует больших трудовых затрат, материалов, оборудования, организационных мероприятий, возникает необходимость в их расчетах и их сопоставлениях.

Особенно актуальным является выявление взаимосвязи изготовления и ремонта, а также целесообразности этих работ. В общем виде эта взаимосвязь представлена на листе 10, из которого видно, что кривая стоимости ремонта и кривая стоимости изготовления нового изделия с течением времени пересекаются в точке А, что указывает на равенство стоимости работ. Выбор изготовления или ремонта будет зависеть от затрат на эти работы и цены нового изделия. Далее, если затраты на ремонт больше (точка А), следует изготавливать изделие. Если затраты на ремонт меньше (точка А), изделие следует ремонтировать. Если изделие снято с производства, но продолжает эксплуатироваться, его необходимо ремонтировать независимо от затрат.

Различные технологические процессы восстановления деталей, узлов компрессоров, а также организация ремонтных работ обуславливают их стоимость, что вызывает необходимость их сопостановления и выбора наиболее оптимального и дешевого способа ремонта. Кроме того, стоимость ремонтных работ может оказаться намного выше стоимости изготовления нового компрессора и целесообразность ремонта вообще может оказаться сомнительной. Выбор оптимального варианта ремонта зависит также от того, находятся данные компрессоры в производстве или сняты с производства, но еще эксплуатируются.

Задачей экономического анализа является сопоставление различных вариантов ремонта и выбор наиболее эффективного. Для компрессоров, не снятых с производства, расчет показателей проводят с целью выбора такого способа ремонта, стоимость которого не превышала бы стоимости изготовления нового компрессора. При ремонте компрессоров, снятых с производства, но находящихся в эксплуатации, особенно актуальна задача проведения ремонта в кратчайшие сроки с минимальными затратами труда и материалов.[5].

Исследование взаимосвязи изготовления и эксплуатации компрессоров. На основе анализа затрат на изготовление и ремонт выбрать метод ремонта.

В условиях интенсификации машиностроительного производства и увеличения удельного веса сложных изделий, особое значение приобретает проблема поддержания их в постоянной эксплутационной готовности, зависящей как от условий изготовления, так технического обслуживания и ремонта.

Технология производства наряду с обеспечением высокого качества, производительности и низких затрат в производстве изделий, должна обеспечивать такие же показатели и в условиях эксплуатации. Опыт работы изделий показывает, что все этапы жизненного цикла изделия, начиная от разработки конструкций, проектирования технологических процессов, изготовления, технического обслуживания и ремонта, взаимосвязаны. Общая структура взаимосвязи представлена на листе 10. Входным сигналом системы является поток заказов, который после принятия решений управления, организации поступает на вход подсистемы конструкторской подготовки, в которой осуществляется анализ технологичности изделий с точки зрения ремонтопригодности. Далее информация поступает в подсистему технологической подготовки. Здесь решаются вопросы анализа имеющихся дефектов, их устранение, расчет затрат на изготовление и ремонт, их сопоставление и выбор вариантов. Выходом подсистемы является конкретное изделие, поступающее в эксплуатацию.

В связи с тем, что разработка каждого этапа требует больших трудовых затрат, материалов, оборудования, организационных мероприятий, возникает необходимость в их расчетах и их сопоставлениях.

Особенно актуальным является выявление взаимосвязи изготовления и ремонта, а также целесообразности этих работ. В общем виде эта взаимосвязь представлена на листе 10, из которого видно, что кривая стоимости ремонта и кривая стоимости изготовления нового изделия с течением времени пересекаются в точке А, что указывает на равенство стоимости работ. Выбор изготовления или ремонта будет зависеть от затрат на эти работы и цены нового изделия. Далее, если затраты на ремонт больше (точка А), следует изготавливать изделие. Если затраты на ремонт меньше (точка А), изделие следует ремонтировать. Если изделие снято с производства, но продолжает эксплуатироваться, его необходимо ремонтировать независимо от затрат.

Различные технологические процессы восстановления деталей, узлов компрессоров, а также организация ремонтных работ обуславливают их стоимость, что вызывает необходимость их сопостановления и выбора наиболее оптимального и дешевого способа ремонта. Кроме того, стоимость ремонтных работ может оказаться намного выше стоимости изготовления нового компрессора и целесообразность ремонта вообще может оказаться сомнительной. Выбор оптимального варианта ремонта зависит также от того, находятся данные компрессоры в производстве или сняты с производства, но еще эксплуатируются.

Задачей экономического анализа является сопоставление различных вариантов ремонта и выбор наиболее эффективного. Для компрессоров, не снятых с производства, расчет показателей проводят с целью выбора такого способа ремонта, стоимость которого не превышала бы стоимости изготовления нового компрессора. При ремонте компрессоров, снятых с производства, но находящихся в эксплуатации, особенно актуальна задача проведения ремонта в кратчайшие сроки с минимальными затратами труда и материалов.

Решение о целесообразности проектируемой технологии ремонта принимается на основе анализа годового экономического эффекта, определяемого сопоставлением суммарных затрат по различным видам ремонта и изготовления изделия [5].

Годовой экономический эффект рассчитывают на годовой объем ремонтируемых деталей, узлов, изделий и определяют по формуле:

Э = (С1+К1)*В2/В1 – (С2+К2) , (*)

где С1, С2 – себестоимость годового выпуска деталей или ремонта изделий по сравниваемым вариантам, у.е.;

К1, К2 – капитальные вложения по сравниваемым вариантам ремонта, у.е.;

В1, В2 – годовой объем ремонтируемых изделий, шт., по сравниваемым вариантам;

(С1+К1) и (С2+К2) – суммарные затраты на годовой ремонт деталей по сравниваемым вариантам, у.е..

По формуле (*) расчет ведут в случае применения более совершенной организации ремонта деталей, например запасных частей, изготовляемых на централизованных базах и позволяющих значительно увеличить годовой объем ремонта деталей по сравнению с ремонтом их на месте эксплуатации.

Годовой экономический эффект можно рассчитать по удельным затратам по формуле:

Э = [(С1+К1) – (С2+К2)]*В, (**)

где С1, С2 – себестоимость ремонта одной детали. по сравниваемым вариантам, у.е.;

К1, К2 – удельные капитальные вложения по сравниваемым вариантам технологии ремонта, приходящиеся на одну деталь, у.е.;

(С1+К1) и (С2+К2) - суммарные затраты на одну деталь по сравниваемым вариантам, у.е..

По формуле (**) сравнение следует производить тогда, когда объем ремонтируемых деталей по сравниваемым вариантам не изменяется.

Если проектируемый процесс ремонта обеспечивает повышение качества деталей по сравнению с деталями, бывшими в эксплуатации (например, увеличение износостойкости за счет нанесения покрытий), то годовой экономический эффект (Э) определяют с учетом экономического эффекта, получаемого в сфере эксплуатации изделий при использовании данных деталей, по формуле:

Э = [(С1+К1)*Т1/Т2 - (С2+К2)]*В, (***)

где Т1 и Т2 – сроки службы изделий до ремонта и после ремонта (можно вместо срока службы взять увеличение износостойкости деталей за счет нанесения покрытий).

По формулам (*), (**), (***) экономический эффект рассчитывают в том случае, если ремонтные работы требуют значительных капитальных вложений. Например: использование установки для плазменного напыления, систем технической диагностики при техническом обслуживании изделия, дополнительных испытательных стендов, занимающих значительные площади, специальных установок для снятия заусенцев и т. п.. В дополнение к годовому экономическому эффекту целесообразно при наличии дополнительных капитальных вложений определить срок их окупаемости (То), который рассчитывается по формуле:

То = Кдоп/Э = (К1 - К2)/(С1 - С2)*В,

где Кдоп – дополнительные капитальные вложения, необходимые для проведения ремонтных работ, у.е.. Срок окупаемости дополнительных капитальных вложений должен стремиться к нулю, так как чем меньше времени мы потратим на возвращение вложенных средств, тем больше будет прибыль.

Если при ремонтных работах дополнительные средства не требуются, то экономичность различных вариантов ремонта оценивают годовой экономией на снижении себестоимости деталей, узлов и изделий:

Э = (С1 - С2)*В,

Расчет составляющих годового экономического эффекта.

Капитальные вложения (К), необходимые для проведения ремонтных работ, включают

К = Коб + Кпл + Ксб + Кпр + Ктп,

где Коб – балансовая стоимость оборудования, у.е ;

Кпл – стоимость здания, занимаемого оборудованием, у.е.; Ксб – стоимость служебно-бытовых объектов, у.е.;

Кпр – стоимость приспособлений, если она превышает 50 у.е.;

Ктп – затраты на техническую подготовку ремонтных работ.

Балансовую стоимость оборудования рассчитывают по формуле:

Кбо = *Ц*кзо,

где - коэффициент, учитывающий затраты по доставке и монтажу оборудования (для металлорежущих станков = 1,12);

Ц – оптовая цена единицы оборудования данного типоразмера, занятой выполнением данной операции, у.е.;

кзо – коэффициент занятости технологического оборудования данного типоразмера, занятого выполнением данной операции ремонта.

Оптовые цены на оборудование определяют по прейскурантам цен или по данным завода-изготовителя оборудования. Коэффициент занятости оборудования определяют по формуле:

Кзо = В*tш/Фо*кз*60,

Где В – годовой объем ремонтируемых деталей (изделий),шт.;

tшк – норма штучного времени на выполнение данный операции, мин/шт.;

Фо – действительный годовой фонд времени работы единицы оборудования, ч.; при односменной работе оборудования Фо = 2030 ч., при двухсменной – Фо = 4015 ч., при трехсменной – Фо = 5960 ч.; кз – коэффициент загрузки оборудования, для ремонтных цехов принимают 0,8-0,9.

При применении специального оборудования, предназначенного для выполнения одной операции ремонта, и невозможности использования оборудования для других операций кзо = 1.

Стоимость здания, занятого оборудованием, рассчитывают по формуле:

Кпл = Цпл*П**кзп,

где Цпл – средняя стоимость 1 м2 общей площади здания, у.е.;

П – площадь, ограниченная габаритами (длина*ширина) оборудования данного типоразмера, занятого выполнением операции,м2;

- коэффициент, учитывающий дополнительную площадь, приходящуюся на оборудование данного типоразмера, занятого выполнением операции; кзп – коэффициент занятости площади при изготовлении и ремонте данной детали или выполнении другой операции (по величине равен кзо).

Стоимость служебно-бытовых объектов рассчитывают по формуле:

Ксб = Цпл.б*Пб*Ро,

где Цпл.б – стоимость 1 м2 служебно-бытовых помещений, у.е.;

Пб – площадь служебно-бытовых помещений, приходящаяся на одного рабочего, равна 7 м2;

Ро – численность рабочих.

Стоимость приспособлений, рассчитывают по формуле:

Кпр = Цпр*Nпр,

где Цпр – стоимость приспособления определенного типоразмера, используемого на данной операции, у.е.; Nпр – число приспособлений определенного типоразмера, используемых на данной операции, шт..

Стоимость специальных приспособлений определяют по данным завода, при их отсутствии – по укрупненным нормативам стоимости специальных приспособлений.

Стоимость универсальных приспособлений, как правило, входит в стоимость оборудования и поэтому отдельно не учитывается.

Затраты на техническую подготовку ремонтных работ (Ктп) включают расходы на:

проверку представителем ремонтного предприятия наличия технической и эксплутационной документации, заполненной за период эксплуатации, комплектности изделия;

подготовку запасных частей, вспомогательных материалов и инструментов, такелажного оборудования, подъемных механизмов, приспособлений;

проведение инструктажа ремонтных бригад;

разработку технологического процесса ремонта, восстановления деталей.

Технологический процесс ремонта включает:

определение дефектов деталей, заполнение дефектной ведомости на деталь;

разработку маршрута восстановления деталей;

определение характера организации ремонтных работ;

выбор технологических баз при ремонтных работах, расчет припусков на восстановление изношенных деталей, определение толщин наращиваемого слоя;

составление технической документации на ремонт деталей;

экономическое обоснование выбранного метода ремонта.

Эффективность восстановления элементов машины во многом зависит от организации ремонтной службы, ее специализации, что в свою очередь влияет на техническую подготовку ремонтных работ.

Экономический анализ восстановления деталей проводят путем сопоставления различных вариантов ремонта по технологической себестоимости, т. е. учитывая только изменяющиеся затраты в сравниваемых вариантах.

Себестоимость ремонта деталей включает следующие статьи затрат:

Срем = Мо + Зо + Зв + Ао + И + Ато + Л + Ро +П + Р,

где Мо – затраты на материалы, у.е./кг;

Зо – заработная плата основных рабочих, у.е.;

Л – затраты на технологическую энергию, у.е.; Зв – заработная плата вспомогательных рабочих, у.е.;

Ао – затраты на амортизацию оборудования, у.е.;

Ро – расходы на ремонт оборудования, использованного для восстановления деталей компрессоров, у.е.;

И – затраты, связанные с эксплуатацией режущего инструмента, у.е.; П – затраты на содержание и амортизацию производственных площадей, у.е.; Ато – затраты на амортизацию и ремонт приспособлений, у.е..

Затраты на материалы (Мо), расходуемые при восстановлении детали:

Мо = Цм*Gм*ктз – gо*Цо,

где Цм – цена за 1 кг материала или заготовки, у.е.;

Gм – масса материала или заготовки, кг;

ктз – коэффициент, учитывающий транспортно-заготовительные расходы; gо – количество реализуемой стружки, кг, определяется:

gо = Gм – g ,

где g – масса готовой детали, кг; Цо – цена 1 кг стружки, у.е.;

ктз – принимают равным для материалов из черных металлов 1,04 – 1,08, для цветных и других материалов 1,02 – 1.

Заработная плата рабочих (основных и вспомогательных):

Зо = 1,167*Lч*tш,

где Lш – часовая тарифная ставка рабочего соответствующего разряда, у.е/ч;

tш – норма штучного времени на операцию, мин..

Затраты на технологическую энергию, расходуемую при восстановлении детали:

Л = Рэ*Цэ,

где Цэ – стоимость 1 кВт/ч электроэнергии, у.е.;

Рэ – расход энергии при восстановлении и механической обработке одной детали, кВт/ч:

Рэ = Nэ*Кп*n*Кзв*tшi*(1/дв),

где Nэ – мощность установленных электродвигателей, кВт;

Кп – коэффициент потерь в сети; n – коэффициент загрузки силовой установки по мощности;

Кзв – коэффициент использования силовой установки по времени;

tшi – норма времени, затрачиваемого на выполнение данной операции, мин.;

дв – КПД электродвигателя силовой установки, дв = 0,85-0,9.

При сварке, наплавке и металлизации затраты на технологическую энергию определяют по формуле:

Л = Рэ уд*Qэл* Цэ,

где Рэ уд – удельный расход электроэнергии наплавленного металла, кВт/ч*кг;

Qэл – масса расходуемого материала электродов при сварке или электронной проволоки при наплавке, кг.

Затраты на амортизацию оборудования определяются по формуле:

Ао = Кбо*а/100,

где а – норма амортизационных отчислений.

Затраты на амортизацию и ремонт приспособлений, используемых при ремонте компрессоров:

Ро = (1/Тпр + /100)*Цпр,

где Тпр – срок службы приспособлений, 2 года; для мало изнашиваемых приспособлений этот срок принимают 5 лет;

- расходы на ремонт приспособлений (10-20 ).

Расходы на технологическую оснастку могут определяться в соответствии с классификацией приспособлений по группам сложности, по габаритам и нормативным данным предприятия.

Расходы на ремонт оборудования, используемого для восстановления деталей компрессора, обработки запасных частей:

Р = (Wрем м*Кмех + Wрем э*Кэ)*т*Кзо,

где Wрем м, Wрем э – нормативы годовых затрат на все виды ремонта (капитальный, средний, малый) и обслуживание механической и электрической части оборудования соответственно;

Кмех, Кэ – категории сложности ремонта механической и электрической части оборудования соответственно;

т – коэффициент, учитывающий класс точности ремонтируемого оборудования.

Затраты, связанные с эксплуатацией режущего инструмента:

И = Сср эк и*tо,

где Сср эк и – средняя стоимость эксплуатации металлорежущего инструмента за 1 станко-мин.; tо – основное время, мин..

Затраты на содержание и амортизацию производственных площадей:

П = П*П*Кзо?,

где П - норматив издержек, приходящихся на 1 м2 производственной площади, у.е.;

П – площадь, занимаемая оборудованием;

Ко - коэффициент, учитывающий добавочную площадь.

При расчете полной себестоимости восстановленной детали необходимо к технологической себестоимости прибавить цеховые и общезаводские расходы, которые берутся от суммы прямой и дополнительной зарплаты основных производственных рабочих.

Расчет ремонтного участка для ремонта поршневых воздушных и газовых компрессоров на базе 3П, выпускаемых Московским компрессорным заводом «Борец».

На предприятиях МИНХИМПРОМа эксплуатируются компрессоры 19 типоразмеров. Ежегодно в среднем ремонтируется от 300 до 1000 компрессоров. В связи с тем, что эти компрессоры сняты с производства, целесообразно проводить их ремонт на ремонтных участках завода-изготовителя. Для расчета участка в качестве изделия-представителя взят компрессор марки 3С5ГП30/8.

Число ремонтов и технических обслуживаний за ремонтный цикл:

техническое обслуживание (ТО) – 12,

текущий ремонт (ТР) – 6,

средний ремонт (С) – 3,

капитальный ремонт (К) – 1,

категория сложности – 8 единиц,

ремонтный цикл – 3,4 года.

Трудоемкость ремонта за ремонтный цикл определяется по формуле [8] стр.33:

Тр = (Ro*No + Rт*Nт + Rc*Nc + Rк)*К,

Тогда

Тр = (2,2*12 + 4*6 + 5*3 + 12)*8 = 619 чел-ч.

Среднегодовую трудоемкость ремонта одного компрессора:

Тср г = 619/3,4 = 182 чел-ч.

Тогда трудоемкость ремонта в течении года 300 компрессоров составит:

Тр = Тср г*В = 182*300 = 54600 чел-ч.

С учетом невыполнения норм трудоемкость снизится на величину 1,2 (коэффициент выполнения норм):

Тр к = Тр/Квн = 54600/1,2 чел-ч.

Т. к. ремонтный участок создается при заводе-изготовителе, то общая сборка компрессора, его испытание и окраска производятся в сборочном цехе завода.

Трудоемкость общей сборки от трудоемкости ремонта составляет, по данным завода «Борец», 20-25 или

45500*20/100 = 9100 чел-ч

Тогда трудоемкость ремонтных работ на ремонтном участке составит:

Тр у = 45500 – 9100 = 36400 чел-ч.

Ремонту и восстановлению подлежат следующие детали компрессора: цилиндры, гильзы, поршни, поршневые кольца, пальцы крейцкопфов, коленчатый вал и др..Для ремонта и восстановления перечисленных деталей в значительной степени используется металлорежущее оборудование.

Трудоемкость различных видов работ, исходя из данных завода, распределяется в процентном отношении к общей трудоемкости следующим образом:

разборка компрессора - 20,

очистка и мойка деталей - 6,

дефектация деталей - 15,

ремонт и восстановление на металлорежущем оборудовании - 40,

комплектование - 8,

сборка узлов, испытание отдельных деталей и узлов - 16.

Расчет общего количества металлорежущего и не металлорежущего оборудования производят по формуле:

Со = Тр у/Фо*Кз ср,

Тогда

Со = 36400/2070*0,8 = 21,9 единиц.

Принимаем Со = 22 единицы, где число металлорежущих станков составит – 9 единиц (40). Остальное оборудование в количестве 13 единиц составляют: различные стенды, верстаки, ванны для промывки и очистки деталей и узлов.

Число единиц оборудования, используемого на различных видах работ, выполняемых при ремонте, определяют в соответствии с соотношениями трудоемкости данных работ.

Тогда:

разборка компрессора – 4 единицы,

очистка и мойка – 1 единица,

дефектация деталей и контроль - 2 единицы,

комплектование - 1 единица,

сборка узлов - 3 единицы.

Число основных рабочих ремонтно-механического участка:

Р = Тр у/Фр,

где Фр – годовой фонд рабочего времени при двухсменной работе, ч.

Тогда

Р = 36400/1840 = 19,5 чел, принимаем 20 человек.

Из них число рабочих станочников – 8 человек (40).

Число рабочих, занятых на других видах работ, выполняемых при ремонте, определяют в соответствии с соотношениями трудоемкости данных работ:

разборка компрессора – 4 человека,

очистка и мойка – 1 человек,

дефектация деталей и контроль - 3 человека,

комплектование - 3 человека,

сборка узлов - 4 человека.

Число инженерно-технических работников составляет 6 от общего числа рабочих, т. е. 2 человека. Аналогично определяют число счетно-конторского (СКП) и младшего обслуживающего персонала (МОП), которое составляет по 3 от, общего числа рабочих, т. е. – по 1 человеку соответственно.

Всего работающих на участке ремонта 24 человека.

Площадь, занимаемую металлорежущим оборудованием, определяют:

Сст = Суд*С*,

где Суд, Суд - значение удельной площади, взято по данным завода.

Тогда

Сст = 12*8*3 = 288 м2

Площадь, занимаемую другим оборудованием, определим по формуле:

С = Суд*Р,

тогда площадь:

разборного участка – 20*4 = 80 м2,

моечного участка – 25*1 = 25 м2,

для дефектации и комплектования – 17*6 = 102 м2,

сборки и испытания – 28*4 = 112 м2.

Итого 319 м2.

Тогда

общая площадь 607 м2;

площадь складского хозяйства составляет 5 от общей площади, т. е. 30,35 м2;

площадь гардероба принимают равной 0,8 м2 на одного рабочего, следовательно 19,2 м2.

Выводы.Расчет показал, что при объеме ремонта компрессоров 300 шт. в год целесообразно производить ремонт на участках или в отделениях по ремонту при отделе главного механика или в сборочном цехе.

Трудоемкость ремонта составила 36400 чел-ч в год.

Для выполнения работ необходимо 22 единицы оборудования, из них 8 металлорежущих станков.

Общее число основных рабочих 20 человек, из них 8 станочников и 12 слесарей сборщиков.

Всего работающих на участке – 24 человека.

Общая площадь участка 607 м2.

Все это есть на заводе-изготовителе, но при числе ремонтируемых компрессоров более 300 в год уже необходимо создание ремонтно-механического цеха. Т. к. потребуются большие площади и количество рабочих будет большим.

На этапе проектирования и расчета ремонтно-механического цеха целесообразно укрупнено определить стоимость ремонта и изготовления компрессора. Стоимость ремонта определяется по формуле:

Срем = (lч*L + lч*L*)*Тэкс/Тц,

где lч – часовая тарифная ставка рабочего, у.е.;

L – трудоемкость ремонта за ремонтный цикл, чел.-ч.;

- процент накладных расходов (стоимость материалов, амортизация оборудования, оснастки – по данным предприятия, где осуществляется ремонт);

Тэкс – срок службы компрессора, годы; Тц – ремонтный цикл, годы.

Тогда

Срем = (0,5*619 + 0,4*619*150/100)*18/3,4 = 3599 у.е..

Стоимость изготовления компрессора определяется по формуле [8] стр. 33:

Си = 1141,16 + 0,92*Jн + 19,82*N + 1,27*G,

где N – потребляемая мощность, кВт;

G – масса, кг;

Jн – интегральный показатель назначения компрессора:

Jн = pн*W,

где pн – конечное давление, Мпа;

W – производительность, м3/мин.

тогда

Си = 1141,16 + 0,92*0,8*30 +19,82*159 + 1,27*3770 = 9102.52 у.е.

Из укрупненного расчета видно, что стоимость ремонта компрессора меньше стоимости его изготовления на 5503,52 у.е.. Значит, в данном случае, ремонтировать компрессор выгодно, тем более что они уже сняты с производства, но могут находится в эксплуатации еще более 10 лет.

Определив укрупненно экономическую целесообразность ремонта, следует переходить непосредственно к разработке технологического процесса ремонта и подробному нормированию операций.

Описание программы расчета стоимости ремонта изделия.

Инсталляция и удаление программы.

Программа требует для своей работы операционную систему “Windows 95” и нуждается в предварительной инсталляции. Перед установкой программы убедитесь в наличии свободных 20 мегабайт свободного пространства на диске. После этого запустите с первой инсталляционной дискеты программу “SETUP.EXE”. В диалоговом режиме укажите путь куда будет проинсталлирована программа “Seb Rem“, после чего начнется инсталляция. После запроса вставьте вторую инсталляционную дискету. Удалить программу из системы можно стандартным способом через “Панель управления“.

Для запуска “Seb Rem“ нажмите кнопку “Пуск“, в открывшемся меню выберите “Программы”, далее “Seb Rem“ и окончательно “Seb Rem“. Программа запустится, и вы сразу же можете приступить к расчету.

Основное окно программы имеет меню и область для ввода исходных данных.

В меню два элемента: “Файл” и “Вычислить”. Рассмотрим каждый из них:

“Файл” – обеспечивает загрузку и сохранение исходных данных;

“Вычислить” – запускает основной расчетный блок.

Ввод параметров системы для расчета.

В области для ввода данных вы можете задать основные расчетные параметры;

цена за 1 кг заготовки, у.е.;

масса заготовки, кг;

коэффициент, учитывающий транспортно-заготовительные расходы;

масса готовой детали, кг;

цена 1 кг стружки, у.е.;

срок службы приспособлений, год;

процент расходов на ремонт приспособлений;

стоимость приспособлений, у.е.;

средняя стоимость эксплуатации инструмента за 1 мин., у.е.;

основное время, мин.;

годовой объем ремонтируемых изделий, шт.;

действительный годовой фонд работы единицы оборудования, ч.;

коэффициент загрузки оборудования;

нормы годовых затрат на ремонт механической части оборудования;

нормы годовых затрат на ремонт электрической части оборудования;

категория сложности механического ремонта;

категория сложности электрического ремонта;

класс точности ремонтируемого оборудования;

норматив издержек на 1 м2;

площадь, занимаемая оборудованием, м2;

стоимость 1 кВт электроэнергии, у.е.;

установленная мощность электродвигателей, кВт;

коэффициент потерь в сети;

коэффициент загрузки силовых установок по мощности;

коэффициент использования силовых установок по времени;

КПД двигателей силовой установки;

катодная плотность тока;

площадь покрываемой поверхности, м2;

рабочее напряжение, В;

удельный расход электроэнергии на наплавление металла;

масса расходуемого материала при сварке, кг;

коэффициент затрат по доставке оборудования;

цена оборудования одного типоразмера, у.е.;

средняя стоимость 1 м2 площади здания, у.е.;

площадь, занятая оборудованием, м2;

коэффициент, учитывающий дополнительную площадь;

коэффициент занятости площади;

стоимость 1 м2 служебных помещений, у.е.;

площадь бытовых помещений на 1 рабочего, м2;

численность рабочих (основных и вспомогательных), чел.;

затраты на технологическую подготовку ремонтных работ, у.е.;

количество приспособлений, шт.

Результат расчета.

Результат расчета представляется в виде текстового файла, который можно вывести на печать либо сохранить на диске. В результате расчета определяются следующие величины:

себестоимость ремонта детали, проектируемый вариант;

капитальные вложения, проектируемый вариант;

себестоимость изготовления детали, базовый вариант;

капитальные вложения, базовый вариант;

срок службы изделия до ремонта;

срок службы изделия после ремонта;

затраты на материалы;

затраты на ремонт приспособлений;

затраты на эксплуатацию режущего инструмента;

заработная плата рабочих;

коэффициент занятости оборудования;

затраты на производственные площади;

затраты на технологическую энергию;

балансовая стоимость оборудования;

стоимость служебных объектов;

стоимость приспособлений;

годовой экономический эффект;

срок окупаемости.

После расчета можно сохранить на диске введенные начальные условия, задать другие и повторить расчет или просто выйти из программы.

Краткое описание и принцип работы приспособления для фрезерования замка поршневых колец .

Прорезание замка поршневых колец выполняют на горизонтально-фрезерном станке прорезной дисковой фрезой. Заготовку закрепляют в специальном приспособлении.

Корпус приспособления __ прикрепляется к столу станка, фиксируясь на нем с помощью шпонок __. Установка стола с приспособлением относительно фрезы в направлении поперечной подачи происходит с помощью щупа, вводимого между фрезой и краем прорези в упоре __.

Перед загрузкой приспособления съемная шайба __ снята со штока __, который вместе с поршнем __ пневматического цилиндра занимает крайнее правое положение.

Заготовки ставят на опоры __ и __.Затем на шток надевают съемную шайбу и сжатый воздух поворотом рукоятки __ распределительного крана подается в пространство справа от поршня, благодаря чему и зажимается вся партия заготовок. Затем включается продольная подача и производится прорезание замка.

Расчет основных параметров пневматического привода приспособления для фрезеровани замка поршневых колец.

Величину окружной силы резания при фрезеровании рассчитывают по формуле:

Рz = (Cр*txp*Syp*Bup*z/Dgp*nwp)*Kp,Н

Где значения постоянной Cр и показателей степени приведены в [6] табл. 41;

поправочный коэффициент на качество обрабатываемого материала Kp = 1,21 (из расчета режима резания);

t – глубина фрезерования, мм;

S – подача при фрезеровании, мм/об;

В – ширина фрезеруемого паза, мм;

z – число зубьев фрезы;

D – диаметр фрезы, мм;

n – число оборотов, об/мин.

Тогда

Рz = (30*100,83*0,20,65* 81* 18)/800,83*8000)*1,21 = 10,85 Н.

Усилие на штоке, обеспечивающее зажим заготовок

Q (*(D2- d2)/4)*p*, отсюда найдем D ,мм.

Здесь d – диаметр штока, мм, выбирается;

p – давление подаваемого воздуха, обычно p = 0,4…0,6 Мпа;

- коэффициент полезного действия, учитывающий потери на трение, 0,92.

Q = 2*k*Pz*Dдет/D1*f, где

k = 1,5…2,5; Dдет – диаметр устанавливаемой детали, мм;

D1 – диаметр прижимной шайбы, мм, выбирается из конструкторских соображений;

f = 0,1…0,15.

Px, Py, Ph, Pv – составляющие силы резания при попутном фрезеровании дисковой фрезой, см. [4] стр. 292, табл. 42

Px = 0,17*Pz = 0,17*10,85 = 1,9 Н;

Py = 0,5* Pz = 0,5*10,85 = 5,4 Н;

Ph = 0,85* Pz = 0,85*10,85 = 9,2 Н;

Pv = 0,8* Pz = 0,8*10,85 = 8,68 Н;

P = P2z + P2x + P2y + P2h + P2v = 117,7 + 3,61 + 29,16 + 84,64 + 75,34 = = 17,62 Н

Тогда

Q = 2*2,5*17,62*300/80*0,1 = 3303,7 Н.

D2 (4*Q/p**) + d2 = (4*3303,7/0,4*0,92*3,14) + 322 = 12460,2 мм2

D 111,6 мм., берем из нормального ряда пневмоцилиндров D = 125 мм.

Время срабатывания зависит от проходного сечения крана f. Обычно t = 0,1…0,2 секунды.

Краткое описание и принцип работы центросместителя .

Отсутствие общей оси цилиндрических поверхностей коренных и шатунных шеек требует применения при обработке последних специальных приспособлений центросместителей.

Центросместитель выполнен в виде жесткого корпуса __ с центральным отверстием диаметром, равным диаметру коренной шейки вала. Коренная шейка устанавливается в центросместитель с небольшим зазором. В вертикальной плоскости симметрии центросместителя на расстоянии от центра отверстия, равном расстоянию между осями коренных и шатунных шеек, имеются два параллельных отверстия. В отверстиях установлены пробки __ и __ с выполненными в них центровыми гнездами. Фиксация коленчатого вала в отверстии центросместителя производится помощью двух самоустанавливающихся, подпружиненных ползунов __ и __, которые стопорятся винтами __. Дополнительное усилие закрепления вала обеспечивается при затяжке гайки __. При обработке шатунных шеек базирование вала с центросместителем производится в зависимости от обрабатываемой шейки по одному из гнезд __ и __.

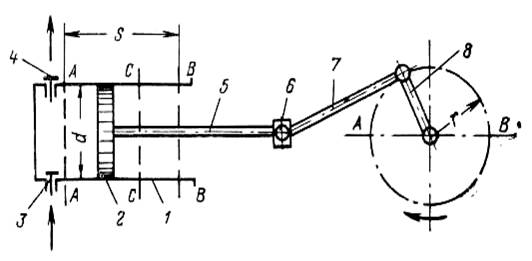

Краткое описание и принцип работы стенда для выпрессовки коленчатого вала .

Для выпрессовки коленчатого вала применяется специальный гидрофицированный стенд.

Стенд состоит из рамы __, на которую с помощью электрокара устанавливается база компрессора. Закрепляется база замками __. Затем гидроцилиндр __ переворачивает базу компрессора на 90 и устанавливает на опору __. Храповой механизм с помощью троса фиксирует компрессор на опоре. Через втулку __, установленную на выходном конце коленчатого вала, гидроцилиндр __ медленно выдавливает коленчатый вал компрессора. Электроталь поднимает вал за ухо __ и транспортирует к месту дальнейшей разборки.

Конструкторская часть.

Список литературы.

Анурьев В.И. Справочник конструктора-машиностроителя. В 3 т. Т 1. М. :Машиностроение.1985.496 с., ил.

Анурьев В.И. Справочник конструктора-машиностроителя. В 3 т. Т 3 М. :Машиностроение.1985.560 с., ил.

Выполнение организационно-экономической части дипломных проектов технологического профиля. Часть 1 / Под редакцией Грачевой К. А., М.: МГТУ. 1992.

Выполнение организационно-экономической части дипломных проектов технологического профиля. Часть 2 / Под редакцией Грачевой К. А., М.: МГТУ. 1992.

Методические указания по экономическому обоснованию технологических процессов механической обработки в курсовом и дипломном проектировании. Ястребова Н. А., Застрожнова Н. Н., М.: МГТУ. 1992.

Методика разработки организационно-экономической части дипломных проектов по специальности “Механические и механосборочные цеха”/ Под ред. Грачевой К. А., М.: МГТУ. 1972.

Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках. Мелкосерийное и единичное производство. Дифференцированные, изд. 4-ое, М.: Машиностроение. 1974. 160 с.

Обработка металлов резанием. Справочник технолога. /Под ред. Панова А. А., М.: Машиностроение. 1988.

Охрана труда в машиностроении: Учебник для машиностроительных вузов /Е. Я. Юдин, С. В. Белов, С. К. Баланцев и др.; под ред. Е. Я. Юдина, С. В. Белова, изд. 2-ое, перераб. и доп. – М.: Машиностроение. 1983. 432 с., ил.

Справочник технолога-машиностроителя: В 2 т. Т 1.Под ред.Косиловой А. Г., Мещерякова Р. К., изд. 4-ое, М. :Машиностроение. 1985. 655 с., ил.

Справочник технолога-машиностроителя: В 2 т. Т 2.Под ред.Косиловой А. Г., Мещерякова Р. К., изд. 4-ое, М. :Машиностроение. 1985. 495 с., ил.

Технология машиностроения: В 2 т. Т. 1. Основы технологии машиностроения: Учебник для вузов /В. М. Бурцев, А. С. Васильев, А. М. Дальский и др.; Под ред. А. М. Дальского. – М.: Изд-во МГТУ им. Н. Э. Баумана, 1997. – 564 с., ил.

Технология машиностроения: В 2 т. Т. 2. Производство машин: Учебник для вузов /В. М. Бурцев, А. С. Васильев, О. М. Деев и др.; Под ред. Г. Н. Мельникова. – М.: Изд-во МГТУ им. Н. Э. Баумана, 1998. – 640 с., ил.

Точность обработки, заготовки и припуски в машиностроении. Косилова А. Г., мещеряков Р. К., калинин М. А., М.: Машиностроение. 1976.

Ястребова Н.А., Кондаков А.И., Спектор Б.А. Техническое обслуживание и ремонт компрессоров, М.:Машиностроение. 1991. 240 с., ил.

Ястребова Н.А., Кондаков А.И., Лубенец В.Д., Виноградов А.Н. Технология компрессоростроения, М.:Машиностроение. 1987.335 с., ил.

Организационно-экономический расчёт.

Консультант: Одинцова Л. А.

Исследовательская часть.

Охрана труда и охрана окружающей среды.

В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79.

Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, фрезерные, сверлильные станки, а также специальные приспособления: установка для вибронаплавки, для шлифования коренных и шатунных шеек коленчатого вала, для заливки баббитом дисковых поршней, стенды для запрессовки и выпрессовки различных деталей компрессора, моечный агрегат.

При выполнении рассматриваемых технологических процессов, как и вообще любых технологических процессов, имеется вероятность производственного травматизма. Это связано со следующими производственными факторами:

поражение плохо закрепленной деталью, инструментом или движущимися частями станка;

поражение металлической стружкой;

поражение электрическим током;

поражение кожного покрова в результате попадания на него СОЖ;

поражение дыхательных путей СОЖ иметаллической пылью в результате плохой вентиляции;

недостаточная освещенность рабочего места.

Рассмотрим мероприятия, проводимые для уменьшения влияния перечисленных факторов на здоровье рабочих, занятых в производстве.

Производственное оборудование, используемое при обработке резанием, соответствует требованиям ГОСТ 12.2.003-74 и ГОСТ 12.2.009-80, что существенно уменьшает возможность пораженияя рабочих, связанную со вторым пунктом перечисленных факторов. Требования безопасности выполняются на протяжении всего технологического процесса, включая операции технологического контроля, транспортировку, складирование и уборки технологических отходов производства.

Особое внимание уделяется защитным устройствам. Зубчатые, ременные, цепные передачи, расплоложенные вне корпусов станков представляют собой опасность травмирования. Поэтому предусмотрены сплошные ограждения и ограждения из сетки.

Установка обрабатываемых заготовок и снятие готовых деталей во время работы оборудования не допускается. Для транспортировки заготовок и готовых деталей, в виду больших габаритов, осуществляется электроталями требуемой грузоподъемности.

Все станки токарной группы имеют защитные экраны. В планшайбах токарных станков предусмотрены ограничители, не допускающие вылета зажимных устройств с вращающихся планшайб.

В вертикально-сверлильных станках предусмотрены съемные щитки. Время до остановки шпинделя (без инструмента) после его выключения не превышает 6 секунд.

Все станки шлифовальной группы имеют защитные экраны, ограждающие зону обработки и защищающие станочника от отлетающей стружки (шлама), СОЖ, разлета осколков круга (в случае его разрыва), а также не допускают загязнения пола СОЖ.

В рассматриваемом технологическом процессе при обработке резанием образуется стружка скалывания. Она образуется при обработке резанием чугуна.

Стружку от металлорежущих станков и с рабочих мест удаляют по мере ее образования в специальные контейнеры. Стружка, загрязненная маслом и СОЖ, собирается в бункеры с двойным дном для частичной очистки стружки и для сбора отработанной СОЖ. Для дальнейшего использования стружку прессуют в брикеты.

В ремонтном цехе не предусмотрена централизованная подача СОЖ. Она подается непосредственно на станки

В данных технологических процессах для обработки применяют эмульсолы: Укринол-1 и водорастворимую эмульсию 1,5-3. Применяемые СОЖ имеют разрешение Министерства здравоохранения России. Жидкость подается на заднюю поверхность инструмента методом распыления в соответствии с техническими требованиями 542-85 от 04.08.1985 г. утвержденными Министерством здравоохранения России. Антимикробная защита СОЖ производится добавлением бактерицидных присадок и периодической пастеризацией, которая производится нагреванием до 75-80С, кратковременной выдержкой и последующим охлаждением в регенераторе или охладителе до рабочей температуры. Периодичность замены СОЖ устанавливается по результатам контроля ее содержания не реже одного раза в 3 месяца. Очистку емкостей для приготовления СОЖ и систем подачи проводят 1 раз в 3 месяца. Отработанные СОЖ собираются в специальные емкости. Водную и маслянную фазу используют в качестве компонентов для приготовления эмульсий.

На тех станках, где обработка идет без охлаждающей жидкости, имеются пылестружкоотсасывающие установки. Отсасывающие установки обеспечивают очистку воздуха, удовлетворяющую требованиям ГОСТ 12.1.005-83. Для станков шлифовальной группы это требование обязательно при работе и правке шлифовального круга.

Для обеспечения чистоты воздуха и заданных метероологических условий для физических работ средней тяжести с энергозатратами до 172-293 Дж/с (150-250 ккал/ч) в помещении цеха предусмотрена общеобменная приточно-вытяжная механическая вентиляция. Помещения для приготовления и хранения бактерицидов для СОЖ, оборудованы местной вытяжной вентиляцией.

Для очистки приточного атмосферного воздуха от различных частиц и пыли применяется циклон.

Для очистки вентиляционных выбросов применяют масляный фильтр.

Для снятия статического электричества пылеприемники и воздуховоды вентиляционных установок имеют заземление. В соответствии с требованиями СН и П2-33-75 ворота, двери и технологические проемы оборудованы воздушными и воздушно-тепловыми завесами.

Для локализации мелкой пыли, стружки и аэрозолей СОЖ, образующихся при обработке резанием и для того, чтобы исключить их выброс в атмосферу, установлены низкоскоростные туманоулавители Н-200.

Для обеспечения безопасных условий труда необходимо обеспечить достаточное освещение. Естественное и искуственное освещение цеха соответствует требованиям СН и П 23.05-95. Коэффициент естественной освещенности на рабочих поверхностях при верхнем и боковом освещении к.е.о.=4,2. При искусственном освещении в цехе применяется система комбинированного освещения (общее и местное), обеспечивающая на рабочих местах освещенность 200 лк.

Для общего освещения используются дуговые ртутные лампы (ДРЛ), для местного – светильники с непросвечивающими отражателями и защитным углом 30, установленные на металлорежущих станках. Освещенность в рабочей зоне принимает значения, указанные в таблице 1.

| к.е.о.,, при освещении | освещенность, лк, при искусственном освещении (комбинированном) | ||

| естественном | совмещенном | ||

| при верхнем или верхнем и боковом | при верхнем или верхнем и боковом | общее и местное | общее |

| 7 | 4,2 | 2000 | 200 |

| при боковом освещении | при боковом освещении | ||

| 2,5 | 1,5 | ||

Предусмотрены меры по ограждению отраженной блесткости в соответствии со СН и П 23.05-95.

Октавные уровни звукового давления и корректированного уровня звука не превышают величин, установленных действующими стандартными нормами и ГОСТ 12.1.003-83.

Уровень вибрации, возникающий на рабочем месте, при работе станка не превышает значений указанных в таблице 2. (ГОСТ 12.1.012-90)

| Среднегеомет-рические частоты октавных полос, Гц | 2 | 4 | 8 | 16 | 31,5 | 63 |

| Среднеквадратические значения виброскорости, м/с | 0,0112 | 0,0045 | 0,002 | 0,002 | 0,002 | 0,002 |

Для рабочих, участвующих в технологическом процессе механической обработки предусмотрены удобные рабочие места, не стесняющие их действий во время работы. На рабочих местах имеется площадь, на которой размещаются стеллажи, тара, столы и другие устройства для размещения оснастки, материалов, заготовок и готовых изделий. На каждом рабочем месте около станка на полу есть деревянные трапы на всю длину рабочей зоны, а по ширине 0,6 м от выступающих частей станка.

Эргономические требования при выполнении работ стоя по ГОСТ 12.2.033-78.

Ширина цеховых проходов и проездов, расстояния между станками установлены в зависимости от применяемого оборудования, транспортных средств, обрабатываемых заготовок и соответствуют «Нормам технологического проектирования». Проходы и проезды в цехе и на участках обозначаются разграничительными линиями белого цвета шириной 100 мм. Для тары освобождающейся в процессе производства, и упаковочных материалов предусмотрены специальные места, куда они и удаляются по мере освобождения, чтобы не загромождать проходы и проезды.

Производственное помещение, в котором осуществляются процессы обработки резанием, соответствуют требованиям СН и П2-М2-72, СН и П2-А-50-72, бытовые помещения – требованиям СН и П2-92-76.

По степени пожарной безопасности цех относится к категории Г (производства, в которых используется негорючие вещества и материалы в горячем, раскаленном или расплавленном состоянии). Цех, участки и отделения оборудованы средствами пожаротушения, таким как огнетушители ОУ-25; предусмотрен пожарный водопровод.

Проемы в стенах цеха предназначены для транспортировки материалов, заготовок и готовых изделий, а также отходов производства, оборудованы завесами, исключающими сквозняки, и автоматически закрывающимися дверями, исключающими возможность расространения пожара.

Предусмотрены 2 магистральных проезда.

Сточные воды, образующиеся после механической обработки в данном цехе, загрязнены металлическими и абразивными частицами. На предприятии образуются бытовые и атмосферные сточные воды, которые также требуют очистки. Для очистки сточных вод на данном предприятии применяют отстойники.

По степени электробезопасности цех относится к особо опасным. Для уменьшения опасности поражения электротоком металлические токоведущие части оборудования, которые из-за неисправности изоляции могут оказаться под напряжением и к которым возможно прикосновение людей, занулены. К ним относятся: корпуса станков, аппаратов, баки трансформаторов. Для безопасности эксплуатации пневмогидрооборудования предусмотрены предохранительные клапаны.

Рабочие и служащие цеха для защиты от воздействия вредных и опасных производственных факторов обеспечиваются спецодеждой, спецобувью и предохранительными приспособлениями в соответствии с «Типовыми отраслевыми нормами».

Для защиты кожного покрова от воздействия СОЖ и пыли применяются дерматологические средства, такие как биологические перчатки и мази по ГОСТ 12.4.068-79.

Для защиты от статического электричества предусмотрены заземляющие устройства и нейтрализаторы статического электричества.

В зависимости от состава и количества выделяемых производственных вредностей и условий технологического процесса производства производственные предприятия делятся в соответствии с санитарными нормами СН 245-71 на 5 классов по видам производств.

Машиностроительные предприятия относятся к 4 и 5 классам. Класс предприятия определяет защитные мероприятия, которые необходимо учитывать при его строительстве и эксплуатации.

Производственные здания и сооружения обычно распологают на территории предприятия по ходу технологического процесса. При этом их следует группировать с учетом общности санитарных и противопожарных требований, а также с учетом потребления электроэнергии, движения транспортных и людских потоков.

Устройство внутренних водопроводов обязательно в производственных и вспомогательных зданиях для подачи воды на производственные, хозяйственно-питьевые и поротивопожарные нужды. Правила выбора источника водоснабжения и нормы качества воды регламинтируются “Правилами охраны поверхностных вод от загрязнения сточными водами”. Нормы расхода воды на хозяйственно-питьевые нужды приведены в СН и П 2-34-71.

Для спуска производственных и хозяйственных вод предусмотрены канализационные устройства.

Все сточные воды предприятия должны подвергаться очистке от вредных веществ перед сбросом в водоем. Для выполнения этих требований применяют механические, химические, биологические и комбинированные методы очистки. Состав очистных сооружений выбирают в зависимости от характеристики и количества поступающих на очистку сточных вод, требуемой степени их очистки, метода использования их осадка и от других местных условий в соответствии с СП и П 2-32-74.

Устройства, обеспечивающие охрану труда и окружающей средыпри выполнении технологического процесса.

Расчет системы механической вентиляции.

Согласно ГОСТ 12.1.005-88 все производственные помещения должны вентилироваться. Расчет системы механической вентиляции проводится через расчет необходимого в производственном помещении воздухообмена.

Исходные данные:

общая установочная мощность станков – уст = 1800 кВт;

максимальное число работающих в смену - = 171 человек;

объем цеха V = 85017,6 м3;

в холодный период: tн = -13С, = 84, dн = 1 г/кг.

Расчет.

Для данного производственного помещения вредными являются тепло и влаговыделения от работающего оборудования и людей.

рад = рад ост + рад отр,где

рад – тепло солнечной радиации;

рад ост – тепло за счет солнечной радиации для остекленных поверхностей;

рад отр - тепло солнечной радиации для покрытий.

рад ост = Fост*qост*ост;

рад отр = Fотр*qотр, где

Fост, Fотр – поверхности, занимаемые остеклением и покрытием, соответственно;

qост, qотр – радиация через 1 м2 поверхности остеклением и покрытием соответственно;

ост – коэффициент, учитывающий характер и степень остекления.

Для окон, ориентированных на запад и восток:

qост = 0,168 кВт/м2;

ост = 1,45*0,7 = 1,015, где

1,45 – поправочный коэффициент на одинарное остекление;

0,7 - поправочный коэффициент на загрязнение окон.

Для бесчердачного покрытия qогр = 0,014 кВт/м2*ч.

Тогда

рад = 1800*0,168*1,015 + 72*144*0,014 = 452,1 кВт.

Теплопотери в холодный период года составляют

п = 323,25 кВт.

Количество влаги, выделяемое в цехе от работающих станков при охлажении эмульсией, определяют из расчета 150 г на 1 кВт установочной мощности.

Количество влаги, выделяемой людьми при работе средней тяжести, обычно составляет 160 г/ч на 1-го работающего.

Тогда

Gвл = 0,15*Nуст + 0,16*N =

= 0,15*1800 + 0,16*171 = 297,36 кг/ч.

Количество тепла, выделяющегося в цехе от работающего станка, при охлаждении эмульсией:

Q1 = Nуст**, где

- доля тепловыделений в цех, ; = 0,2;

- КПД.

Тогда

Q1 = 1800*0,2*1 = 360 кВт.

Количество тепла, выделяемого работающими людьми:

Q2 = 0,116*N,где

0,116 – тепловыделения от одного человека, кВт.

Тогда

Q2 = 0,116*171 = 16,7 кВт.

Общее количество тепла выделяемое в холодный период года:

Q = Q1 + Q2 = 360 + 16,7 = 376,7 кВт.

Удельное количество тепла на единицу объема цеха с учетом теплоптерь:

gуд = (Q - п)/V = (376,7 – 323,25)/85017,6 = 0,001 кВт/м3.

Таким образом, данный цех относится к помещениям с незначительными теплоизбытками. Для него, согласно СН245-71, в холодный и переходный период года температура воздуха в рабочей зоне tрз = 15-20С, 75, V = 0,5 м/с.

Принимаем tрз = 15С, = 60, V = 0,5 м/с. Влагосодержание возуха dух = 8 г/кг.

Необходимый воздухообмен по влаге:

Lвл = Gвл*1000/(dух – dпр), где

dух, dпр – влагосодержание приточного и удаляемого воздуха соответственно, г/м3.

Тогда

Lвл = 297,36*1000/(9,8 – 1,2) = 34153 м3/ч = 9,48 м3/с.

Определим воздухообмен, необходимый для компенсации тепловыделений:

Lт = изб/Ср*(tвыт – tрз),где

Ср – удельная объемная теплоемкость воздуха, Дж/м2*с;

tвыт , tрз – температура приточного и уходящего воздуха,соответственно, С.

Тогда

Lт = (376,7 – 323,25)/1,208*(18 – (-13)) = 1,42 м3/с = =5112,3 м3/ч.

Учитывая, что объем помещения, приходящийся на 1-го работающего:

Vi = V/N = 42544/144 = 295>40 м3.

Кратность воздухообмена:L/N

Lвл/V = 34153/85017,6 = 0,4 и Lт/V = 5112/85017,6 = 0,06, приближаются к единице.

Можно сделать вывод, что искусственный возухообмен не обязателен, в зимний период ограничиваться периодическим проветриванием цеха

Для летнего периода расчет ведется по тепловыделениям:

Qизб = Qизб + Qрад = 376,7 + 452,1 = 828,8 кВт.

Для цеха,согласно СН245-71, tС воздуха в рабочей зоне в летний период может превышать tС наружного воздуха не более чем на 3.

tС наружного воздуха (г. Москвы) = 22,3С.

Определим необходимый воздухообмен:

Lл = 828,8/1,208*(25,3 – 22,3) = 153,5 м3/ч =

= 552516,5 м3/ч.

Для поддержания параметров воздушной среды в производственном помещении, согласно СН245-71 , будет осуществляться общеобменная механическая вентиляция.

Принммаем сопротивление сети равным 120 Н/м2.

Lв = Кп*L, где

Lв – производительность вентилятора;

Кп – коэффициент потерь,Кп = 1,1.

Тогда

Lв = 1,1*153,5 = 168,85 м3/с.

По производительности и сопротивлению подбираем вентилятор Ц9-55 10 с n = 630 об/мин и в = 0,65.

Расчет горизонтального отстойника.

Применяется для очистки сточных вод цеха от нерастворимых осаждающихся или всплывающих механических загрязнений со средним размером частиц менее 250 мкм.

На рис.1 представлена расчетная схема горизонтального отстойника.

Исходные данные:

Q – расход сточной воды, равен 1 м3/с;

эффект осветления - 70; Н – глубина проточной части отстойника 4 м;

tС –минимальная сренемесячная температура сточных вод - 10С.

Расчет.

Общая длина отстойника:

L = l1 + l2 + l3

L = W*H/М*Wо, где

W - средняя расчетная скорость в проточной части отстойника,

W = 0,005-0,01 м/с, принимаем 0,01 м/с;

Н = 4 м;

М – коэффициент, зависящий от типа отстойника, для горизонтальных отстойников М = 0,5;

Wо – скорость осаждения твердых частиц в отстойнике:

Wо = (М*Н/**(М*Н/h)ⁿ) – Wв,

где

- коэффициент, учитывающий влияние температуры сточной воды на ее вязкость, = 1,3 (при t = 10С);

- продолжительность отстаивания в цилиндре со слоем воды h,соответствующая заданному эффекту осветления, h = 0,5 м, = 130 с. Значение комплекса (М*Н/**(МН/h)ⁿ) принимаем по эмперическим данным, полученным при эксплуатации отстойников бытовых сточных вод, (М*Н/**(МН/h)ⁿ) = 1,41, (при Н = 4 м).

Wв – вертикальная составляющая скорости движения воды в отстойнике, Wв = 0,00005 м/с, (при W = 0,01 м/с).

Тогда

Wо = (0,5*4/1,3*130*1,41) – 0,00005 = 0,008343 м/с.

Подставляем значение Wо в формулу L и получаем:

L = 0,01*4/0,5*0,008343 = 9,5889 м.

Определяем фактическое значение скорости (Wф) в приточной части отстойника по формуле:

Wф = Q/3,6*Н*В,где

В – ширина отстойника, принимаем В = 6 м.

Тогда

Wф = 1/3,6*4*6 = 0,01574 м/с = 11,57 мм/с.

Назначение изделия и краткое описание.

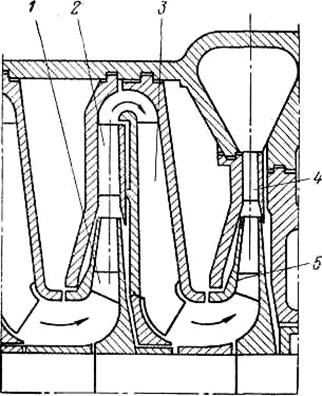

Компрессорная установка состоит из компрессора, холодильников, воздухопровода, систем охлаждения и автоматики.

Во время всасывания воздух через воздушный фильтр и всасывающие клапаны попадает в рабочую полость цилиндра 1-й ступени. После сжатия в цилиндре, воздух через нагнетательные клапаны выталкивается в патрубок и через него в холодильник 1-й ступени. Затем охлажденный воздух направляется в цилиндр 2-й ступени. После последней ступени устанавливается холодильник. Для отделения частиц жидкости и масла предусмотрены полости в холодильниках, откуда конденсат и масло удаляются путем периодической продувки.

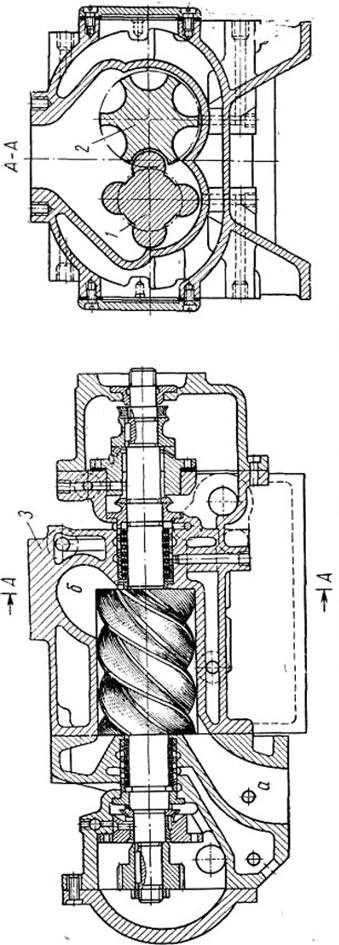

Компрессор представляет собой поршневую крейцкопфную машину с прямоугольным расположением цилиндров.

Конструкции компрессоров построены на основе принятого на заводе-изготовителе нормального ряда машин. Значительное количество сборочных единиц и деталей унифицировано и взаимозаменяемо.

Компрессор состоит из следующих составных частей: базы, цилиндров, водопровода и электродвигателя.

База представляет собой сборочную единицу, состоящую из рамы, кривошипно-шатунного механизма (коленчатый вал, шатун, крейцкопф), блока смазки с масляным насосом низкого давления (для смазки механизма движения).

Рама компрессора представляет собой чугунную отливку коробчатой формы и является основной деталью, на которой монтируются все остальные узлы машины.

Коленчатый вал имеет один или два кривошипа, предназначенных для установки шатунов, и опирается на два роликоподшипника. На один конец вала на шпонке насажен ротор электродвигателя.

Шатун имеет кривошипную головку с отъемной крышкой и неразъемную крейцкопфную головку. Разъемные вкладыши кривошипной головки имеют антифрикционный слой из алюминиевого сплава. В крейцкопфную головку запрессована бронзовая втулка или игольчатый подшипник. Крышка кривошипной головки шатуна соединяется со стержнем шатуна двумя шатунными болтами.

Крейцкопф изготовлен из чугуна заодно с направляющими. Крейцкопф соединен со штоком закладной гайкой и контргайкой, которые контрятся стопорными болтами.

В зависимости от схемы компрессоров цилиндры бывают одно-, двух-, трехступенчатые, простого или двойного действия, с уравнительной полостью или без нее. В двухступенчатых компрессорах установлены цилиндры двойного действия разного диаметра.

Цилиндр представляет собой чугунную отливку с расточками под клапаны и сальники, с водяными рубашками и каналами для входа и выхода воздуха. Цилиндры могут выполняться как с гильзами, так и без них. Сменные гильзы изготавливаются из специального чугуна и уплотняются по диаметру резиновыми кольцами, а по торцу паронитовыми прокладками.

Поршни цилиндров двойного действия закрытого типа. Они представляют собой полые чугунные отливки. В двухступенчатых цилиндрах поршни выполнены открытыми в уравнительную полостью.

Шток служит для присоединения поршня к крейцкопфу.

Для уплотнения поршней служат чугунные поршневые кольца с прямым или косым замком.

Организация ремонтных работ.

Для предприятий, эксплуатирующих компрессорное оборудование, характерны следующие основные методы проведения ремонта:

обезличенный метод;

метод ремонта специализированной организацией;

метод ремонта заводом-изготовителем.

При решении вопроса о целесообразности ремонта следует также учитывать, что основными показателями, определяющими эффективность ремонта, являются не только его стоимость, которая характеризуется уровнем затрат на ремонт оборудования по сравнению со стоимостью нового, но и качество, которое характеризуется соотношением эксплутационных показателей отремонтированной и новой машин. Чем выше качество ремонта, тем ниже уровень и темпы наращивания эксплутационных затрат после него.

Основной причиной дефектов, возникающих в процессе эксплуатации, является потеря работоспособности составных частей компрессора при превышении предельного износа. При длительной работе любой машины даже при нормальных условиях эксплуатации и соблюдении правил технического обслуживания ее составные части изнашиваются. Изнашивание сопряженных деталей является причиной 85 отказов компрессорного оборудования. Свыше 70 затрат на ремонт поршневых компрессоров связано с износом поршней и цилиндров.

Поэтому в качестве деталей для которых рассматриваются вопросы изготовления и восстановления взяты гильза, поршень, поршневые кольца и коленчатый вал.

Условия ремонта и замены деталей стационарных компрессоров на прямоугольных базах 3П.

| детали | Необходимые условия | |

| ремонта | замены | |

| коленчатый вал | Риски на шейках вала | Трещины, уменьшение размера шеек менее предельно допустимого |

| поршни | Риски, царапины, биение, дефекты резьбы | Дефекты резьбы нельзя устранить перешлифовкой |

| поршневые кольца | - | Трещины, раковины, цвета побежалости; если проводилась расточка цилиндров; если тепловой зазор менее 0,1 мм диаметра цилиндра, замок более 0,015 диаметра |

| цилиндры, гильзы | Увеличение диаметра на 0,5-0,7 мм сверх номинального; задиры глубиной более 0,5 мм | Трещины, отрицательный результат гидроиспытаний |

Различают три основных технологических метода ремонта деталей:

восстановление детали с первоначальными формой и размерами;

восстановление детали или функциональных способностей узла при использовании компенсаторов износа;

восстановление деталей по способу ремонтных размеров.

Выбор и обоснование метода изготовления заготовки. Гильзы.

Исходные данные: объем выпуска - 4060 штук, материал заготовки - серый чугун СЧ 24 ГОСТ 1412-79.

В процессе работы компрессора стенки гильз испытывают большие давления, температурные деформации и трение, поэтому гильзы должны быть достаточно прочными, их трущиеся поверхности должны иметь высокую износостойкость и твердость и противостоять температурным деформациям.

Особенностью конструкции гильз являются относительно малые толщины стенок, большие диаметры и длины.

Заготовки гильз получают литьем в песчаные неподвижные формы при машинной формовке или центробежным литьем. Выбираем центробежное литье. Т. к. центробежное литье по сравнению с литьем в неподвижные формы имеет следующие преимущества:

-обеспечивается более высокая точность наружной поверхности относительно внутренней и исключается появление разностенности отливок, а также разностенность из-за неточности положения стержня;

-достигается большая плотность металла и его однородность по длине заготовки;

-сокращается объем механической обработки за счет более высокой точности отливок;

-уменьшается расход металла за счет исключения литниковой системы;

-сокращается расход на формовочные материалы и изготовление разовых форм.

Поршневые кольца.Исходные данные: объем выпуска 4060 штук, материал заготовки – серый чугун СЧ 21 ГОСТ 1412-79.

Основное назначение поршневых колец – создание герметичности сопряжения поршня с цилиндром, сохраняя в тоже время их подвижность.

Отливки заготовок поршневых колец – маслоты. Формы и размеры маслоты таковы, что ее целесообразно получать центробежной отливкой. Припуск по наружному и внутреннему диаметрам от 4 до 10 мм.

Проектирование технологического процесса обработки гильз. Основные поверхности и анализ технологичности конструкции гильз.

Основными поверхностями гильзы являются: наружные небольшой протяженности цилиндрические поверхности 360 h9 и 350 h9, которыми гильзы сопрягаются с базой; верхний торец Т, являющийся седлом всасывающего клапана; поверхность зеркала гильзы 300 9, в которой совершает возвратно-поступательное движение поршень.

Конструкция гильзы технологична. Основные поверхности представляют собой сочетание простых геометрических форм (цилиндрических), удобных для обработки. Конструкция детали обеспечивает свободный доступ инструмента ко всем поверхностям. Сокращение длины сопряжения гильзы с базой и разделение ее на участки разных диаметров облегчает установку и снятие гильзы при сборке и разборке компрессора и уменьшает трудоемкость механической обработки.

В конструкции гильзы предусмотрено четкое разделение поверхностей, обрабатываемых на различных технологических переходах.

Анализ технических требований.

Исходя из назначения детали и условий эксплуатации, устанавливают следующие технические требования на точность размеров, формы и взаимного расположения поверхностей.

Посадочные поверхности Б и В выполняют по квалитету 9 с параметром шероховатости Rа =1.6 мкм. Зеркало гильзы обрабатывают по квалитету 9 с параметром шероховатости Rа =0.63 мкм. Остальные основные поверхности обрабатывают по квалитету 9-11 с параметром шероховатости Ra =3.2 мкм. Точность формы основных поверхностей должна быть не более 0.5 допуска на соответствующие размеры. Овальность и конусообразность поверхности А не более 0.05 мм. Биение поверхностей 360h9, 350h9, 320d11 относительно оси поверхности А не более 0.1 мм. Торцевое биение поверхности Т относительно Б не более 0.05 мм на наибольшем диаметре.

Выбор технологических баз, маршрута обработки и оборудования.Основными принципами выбора технологических баз являются:

принцип совмещения технологических и измерительных баз;

принцип постоянства баз;

принцип последовательной смены баз.

Обработку гильзы, как типичной детали класса втулок, следует начинать с обработки внутренней поверхности, которая будет служить основной базой для последующих операций.

Это позволяет наиболее полно использовать принцип постоянства базы и совмещения баз, что обеспечивает необходимую точность размеров и взаимного расположения поверхностей.

Обработку основных поверхностей гильзы производят в несколько этапов, причем обработка этих поверхностей должна чередоваться. Последнее необходимо для предотвращения внутренних напряжений.

Таким образом, маршрут обработки гильзы состоит из следующих этапов:

-обработка базовых поверхностей;

-предварительная, чистовая, окончательная обработка основных поверхностей;

-обработка второстепенных поверхностей;

-отделочная обработка зеркала.

При выборе оборудования следует учитывать объем производства деталей. Для ремонтного производства характерно применение универсального оборудования.

Средства измерения также являются универсальными.

Расчет припусков на механическую обработку гильзы.

Рассчитаем припуски расчетно-аналитическим методом (РАМОП), разработанным профессором В. М. Кованом. Используется метод автоматического получения размеров.

Минимальный припуск на обработку рассчитаем по формуле

2Zimin=2[(Rzi-1+Ti-1)+2i-1+2i],

где Rzi-1 – высоты неровностей профиля на предшествующем переходе [3] стр. 177-193;

Ti-1 – глубина дефектного поверхностного слоя на предшествующем переходе [3] стр. 177-193;

i-1 – суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, и т.д.) [3] стр. 177-193;

i – погрешность установки заготовки на выполняемом переходе [3] стр. 6-19.

Расчетные формулы для определения размеров:

наружных поверхностей

Dmin i-1 = Dmin i + 2Zmin i;

Dmax i-1 = Dmin i-1 + T Di-1;

внутренних поверхностей

Dmax i-1 = Dmax i – 2Zmin i;

Dmin i-1 = Dmax i-1 – T Di-1,

где 2Zmin – минимальный (расчетный) припуск по диаметру;

Dmin i-1 и Dmax i-1 – соответственно наименьшие и наибольшие предельные размеры, полученные на предшествующем переходе;

Dmin i и Dmax i – соответственно наименьшие и наибольшие предельные размеры, полученные на выполняемом технологическом переходе.

Правильность проведенных расчетов проверяют по формулам:

2Zo max – 2Zo min = T з – Т д.

Результаты расчетов сводятся в таблицу.

Расчет припусков на обработку внутренней поверхности гильзы 300 Н8.

| Марш- рут обра-ботки | Элементы припуска, мкм | Расчет припуска 2Zb min, мкм | Расчет размер D, мм | Допуск , мкм | Размеры загот. мм | Пред знач при-пус-ка | |||||

| Rzi-1 | Ti-1 | i-1 | i | D min, мм | D max, мм | Zmin мм | Zmax мм | ||||

| Заго-товка | 200 | 300 | 430 | - | - | 298,62 | 2300 | 298,7 | 296,4 | - | - |

| Черн рас- тач. | 50 | 50 | 26 | 300 | 802 | 299,43 | 520 | 299,5 | 298,98 | 0,8 | 2,58 |

| Полу-чист. раста-чив. | 20 | 20 | 1,3 | 160 | 400 | 299,825 | 210 | 299,9 | 299,69 | 0,4 | 0,71 |

| Чист рас-тачив | 5 | 5 | - | 68 | 156 | 299,981 | 130 | 299,99 | 299,86 | 0,09 | 0,17 |

| Хонин го-ван. | 0,16 | - | - | 50 | 100 | 300,081 | 81 | 300,081 | 300 | 0,091 | 0,14 |

Расчет припусков на обработку наружной поверхности гильзы 360 Н9.

| Марш-рут обра- ботки | Элементы припуска, мкм | Рас-чет при-пус-ка 2Zb min, мкм | Расчет размер | Допуск , мкм | Размеры загот. мм | Пред знач при-пус-ка | |||||

| Rzi-1 | Ti-1 | i-1 | i | max | min | Zmax | Zmin | ||||

| Заго-товка | 200 | 300 | 256 | - | - | 361,87 | 2300 | 364,2 | 361,9 | - | - |

| Черно- вое точен. | 50 | 50 | 15 | 120 | 884 | 360,99 | 570 | 361,23 | 361,0 | 2,63 | 0,9 |

| Чист. точен. | 20 | 20 | 1 | 8 | 96 | 360,03 | 230 | 360,33 | 360,1 | 1,24 | 0,9 |

Шлифо-вание. | 5 | 10 | - | - | 30 | 360 | 89 | 360,089 | 360 | 0,241 | 0,1 |

Расчет припусков на обработку наружной поверхности гильзы 350 Н9.

| Маршрут обработк | Элементы припуска, мкм | Рас-чет При-пус-ка 2Zb min, мкм | Расчет размер | До-пуск , мкм | Размеры загот., мм | Пред знач при-пус-ка | |||||

| Rzi-1 | Ti-1 | i-1 | i | max | min | Zmax | Zmin | ||||

| заготовк | 200 | 300 | 256 | - | - | 351,874 | 2300 | 354,2 | 351,9 | - | - |

| Чернто-чен | 50 | 50 | 15 | 120 | 884 | 350,99 | 570 | 351,23 | 351,0 | 2,63 | 0,9 |

| Чист точение. | 20 | 20 | 1 | 8 | 96 | 350,03 | 230 | 350,33 | 350,1 | 1,24 | 0,9 |

Шли-фование. | 5 | 10 | - | - | 30 | 350 | 89 | 350,089 | 350 | 0,241 | 0,1 |

5.Расчет режимов резания и норм времени на обработку гильзы.

Операция 005. Вертикально-расточная.

Черновое растачивание отверстия.

t – глубина резания, мм, в расчет берется максимальная;

t = 2,35 мм;

S – подача, мм/об,назначается из [4] стр. 268-271;

S = 0,8 мм/об;

V – скорость резания, об/мин, можно назначить из [4] стр. 268-271 или рассчитать

V = (Cv/Tm*tx*Sy)*Kмv*Kпv*Kиv,

где Cv – коэффициент, [4] стр. 270, табл. 17;

m, x, y – показатели степени, [4] стр. 270, табл. 17;

Т – стойкость инструмента, мин.;

Kмv – коэффициент, учитывающий качество обрабатываемого материала, [4] стр. 261-265, табл. 1-4, для серого чугуна Kмv = (190/НВ)nv, где

nv – показатель степени, [4] стр. 261-265, табл. 2;

Kпv – коэффициент, отражающий качество поверхности заготовки, [4] стр. 261-265, табл. 5;

Kиv – коэффициент, учитывающий качество материала инструмента, [4] стр. 261-265, табл. 6;

НВ – фактический параметр, характеризующий обрабатываемый материал.

Тогда

V = (243/600,2*2,350,15*0,10,4)*(190/269)1,25*0,8*1,15 = 140,4 м/мин

n – частота вращения шпинделя, об/мин, рассчитывается по формуле:

n = 1000*V/*D, где D – диаметр обрабатываемой заготовки, мм;

n = 1000*140,4/3,14*298 = 150 об/мин