Навигация

Анализ технологичности конструкции валка

2.2. Анализ технологичности конструкции валка.

Валок калибровочной клети относится к детали типа дисков.

Это –тело вращения, все поверхности которого необходимо выполнить с большой точностью и малой шероховатостью.

Это увеличивает трудоемкость механической обработки и вызывает необходимость в дополнительных операциях и переходах.

Наличие фасонного профиля требует применения специальной технологической оснастки.

Отверстие сквозное позволяет вести обработку на проход и базировать деталь, чем соблюдается принцип совмещения измерительной и технологической баз, а также принцип постоянства баз.

Для получения шпоночного паза необходим специальный инструмент, что усложняет обработку.

Выбор материала и метода получения заготовки.

Материал валка – сталь Х12М ГОСТ 5950-73- относится к инструментальным сталям, имеет пониженную обрабатываемость резанием. Шлифуемость – удовлетворительная. Учитывая форму деталей, материал, мелкосерийный тип производства и производственные связи МТ3 с поставщиками, на основании опыта работы завода выбираем заготовку: кованый прокат круглого сечения. Резка металла осуществляется дисковой пилой на круглопильном станке в заготовительном отделении.

2.3.Выбор основных технологических методов обработки.

При обработке основных поверхностей проблем не возникает.

Варианты возможны при обработке фасонной поверхности.

Методы обработки фасонной поверхности.

Обработка на станках с ЧПУ точением с последующим алмазным выглаживанием профиля. Этот метод рассматривается в дипломном проекте.

Обработка на универсальном оборудовании с использованием шаблонов.

Обработка на универсальном оборудовании с использованием специальных приспособлений.

Анодно-механическая обработка.

Электроимпульсная обработка.

Выбор технологических баз.

Основными принципами выбора баз являются :

Принцип совмещения измерительной и технологической баз.

Принцип постоянства баз.

Принцип последовательной смены баз.

В качестве черновой базы выбраны наружная цилиндрическая поверхность и торец. На этой установке обрабатывается технологическая база для дальнейшей обработки – отверстие и торец.

Затем от этой базы обрабатываются другой торец ( перед тем как был протянут шпоночный паз – базой служили уже обработанные поверхности ) и фасонная поверхность.

После термообработки на станке с ЧПУ обрабатывается технологическая база – отверстие. Закрепление за цилиндрическую поверхность и торец. Далее деталь сажается на разжимную оправку и обрабатываются остальные поверхности. Этим обеспечивается принцип совмещения измерительной, технологической и конструкторской баз. Затем выполняется алмазное выглаживание фасонной поверхности.

2.4. Проектирование маршрута обработки.

На основе принципов выбора баз, изложенных выше, проектируется маршрут обработки. Учитывая высокую жесткость заготовки, осуществляется максимальная концентрация обработки, т.е. совмещение в одной операции черновой и чистовой обработок.

2.5. Расчет принципов на механическую обработку.

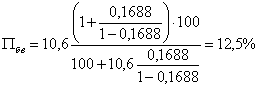

Рассчитаем припуски расчетно-аналитическим методом (РАМОП), разработанным профессором В. М. Кованом. Используется метод автоматического получения размеров.

Минимальный припуск на обработку рассчитаем по формуле

2Zimin=2[(Rzi-1+Ti-1)+2i-1+2i],

где Rzi-1 – высоты неровностей профиля на предшествующем переходе;

Ti-1 – глубина дефектного поверхностного слоя на предшествующем переходе;

i-1 – суммарные отклонения расположения поверхности ( отклонения от параллельности, перпендикулярности, и т.д. )

i – погрешность установки заготовки на выполняемом переходе.

Расчет припусков на обработку наружной поверхности валка.

| Маршрут обработки | Элементы припуска, мкм | Расчет припуска 2Zb min, мм | Расчет размер мм | Допуск , мм | Размеры загот. мм | Пред. знач. припуска | |||||

| Rzi-1 | Ti-1 | i-1 | i | max | min | Zmax | Zmin | ||||

| Заготовка | - | - | - | - | - | 168,137 | 1800 | 170,0 | 168,2 | - | - |

| Черновое обтач. | 10 | 00 | 45 | 200 | 2490 | 165,046 | 630 | 165,68 | 165,05 | 4,32 | 3,15 |

| Чистовое обтач. | 63 | 60 | 3 | 0 | 252 | 164,794 | 160 | 164,96 | 164,80 | 0,72 | 0,25 |

| Тонкое обтач. | 32 | 30 | 45 | 20 | 246 | 164,413 | 100 | 164,60 | 164,50 | 0,36 | 0,3 |

| Алмазное выглаж. | 6,3 | - | 0 | 0 | - | 164,4 | 100 | 164,50 | 164,40 | 0,1 | 0,1 |

Заготовка : кованый прокат.

А. Заготовка.

Кривизна заготовки к=к*lк=0,5*90=45мкм

Б. Черновое обтачивание.

черн=0,06*к=0,06*45=2,7мкм

В. Чистовое обтачивание.

чист=0,04*2,70 ; После т.о. погрешность.

чист=0,5*90=45мкм ;

чист =45мкм

Г. Тонкое обтачивание.

тонк=0,03*0,8=0,02мкм0

Д. Алмазное выглаживание.

База прежняя ; i-1=0 ; =0

Погрешности установки.

А. Черновое обтачивание – погрешность установки на оправке =200мкм.

Б. Чистовое обтачивание - погрешность установки на оправке =20мкм.

Проверка.

Zобщ max-Zобщ min=заг-гот.дет.

5,5-3,8=1,7

1800-100=1700

Совпадает.

Похожие работы

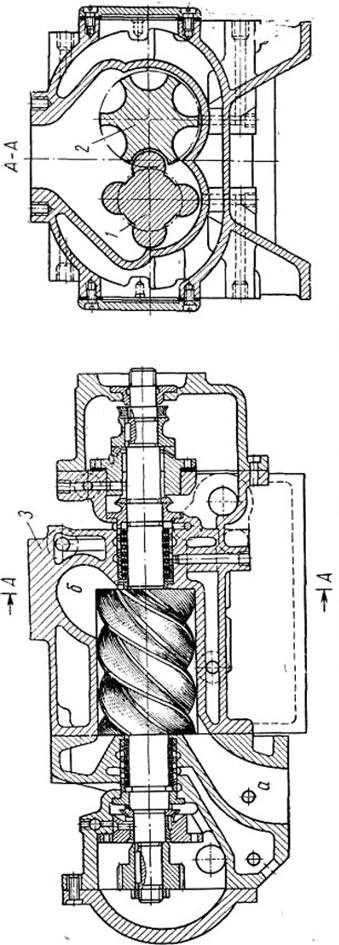

... МПа (кгс/см2) 0,588 (6,0) Температура газа начальная,°С от+5 до +15 Температура газа конечная °С, не более 110 Мощность, потребляемая компрессором, кВт 24+1,2 Частота вращения ведущего ротора, об/мин 5446 По техническому заданию за основу принят выпускаемый серийно Читинским машиностроительным ...

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

... рабочих 6 – 8 %, младшего обслуживающего персонала 2 – 3 %. 4 НАЗНАЧЕНИЕ, СОСТАВ И ХАРАКТЕРИСТИКА ПРОЕКТИРУЕМОГО УЧАСТКА ПО РЕМОНТУ СИСТЕМ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА 4.1 Работы, связанные с ремонтом систем кондиционирования воздуха В настоящее время в пассажирском вагонном депо работы, связанные с ремонтом систем кондиционирования воздуха выполняются в основном на открытых и временно ...

... трудозатраты на проведение ТО-1, чел/час; Т2 - трудозатраты на проведение ТО-2, чел/час; Т3 - трудозатраты на проведение ТО-3, чел/час. Водородное отделение цеха №4 ЗАО «Каустик» состоит из 2 компрессоров одинаковой мощности. Количество трудозатрат на обслуживание водородного отделения определили по формуле , (44) где n – количество обслуживаемых компрессоров, шт. ...

0 комментариев