Навигация

Технологический регламент вращения формы

4.4 Технологический регламент вращения формы

Частота вращения формы является важным параметром технологического процесса, во многом предопределяющим свойства отливки.

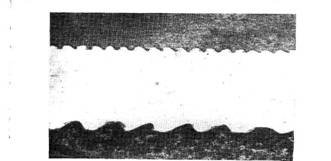

При заниженной частоте вращения формы в отливках появляется рыхлота, «слоистость», структура становится неоднородной [34,40].

При повышенной частоте вращения формы возникают трещины, усиливается пригар на поверхности отливок, а также усиливается ликвация элементов по удельным весам и др. [45, 47].

Представленный в главе 1 анализ существующих формул для определения частоты вращения формы [44...47] показывает, что стремление к их универсальности не дает положительных результатов, так как многообразие технологических факторов, свойств материалов отливок и их размеров усложняет их применение.

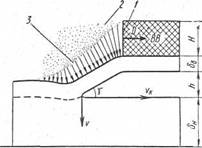

В настоящем разделе для определения частоты вращения формы исходили из экспериментальных данных гидродинамического состояния жидкости во вращающейся форме, учитывающих процесс вовлечения слоя жидкости во вращение.

Опыты свидетельствуют о том (глава 3), что наиболее благоприятные условия формирования заготовок возникают в случае быстрого вовлечения металла до скорости вращения формы, что достигается при достаточно высоких значениях гравитационного коэффициента (К = 100... 110).

При указанных значениях гравитационного коэффициента структура металла становится более однородной, что благоприятно сказывается на его физико-механических свойствах.

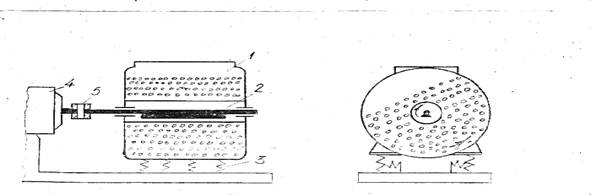

В соответствии с этими данными определим частоту вращения формы (п) для рабочего слоя валка толщиной 0,04 м, для вовлечения которого с минимальным временем до скорости вращения формы требуется утяжеление (К) в 100 раз (рис. 3.4)

где г - внутренний радиус отливки, м.

Для формирования рабочего слоя заготовки бочки мукомольного валка, имеющего г = 0,09 м, частота вращения формы в соответствии с формулой (4.5) составит 1000 об/мин.

При заливке внутреннего слоя заготовки бочки валка с величиной г = 0,065 м частота вращения формы составляет п = 1176 об/мин.

Как показано в работе /103/ увеличение частоты вращения формы при заливке второго слоя металла способствует улучшению свариваемости двух разнородных металлов.

По окончании процесса затвердевания второго слоя металла частота вращения формы с целью снижения уровня вибрации и улучшения условий работы машины снижается до 800 и 400 об/мин.

4.5 Термовременные параметры режима заливки двух разнородных металлов в форму

При изготовлении биметаллических заготовок значительная роль отводится таким факторам как:

- температура заливки первого и второго металлов;

- продолжительность перерыва между заливками двух металлов;

- скорость заливки каждого из двух металлов;

- частота вращения формы при заливке двух металлов.

Нахождение зависимости между указанными параметрами для отливок определенной конфигурации позволяет определить пути получения высококачественных заготовок с прочным свариванием двух слоев металла.

В литературе приводятся примеры получения биметаллических чугунных заготовок, основанные на технологии, при которой заливка второго металла осуществляется на полностью затвердевший первый металл /30, 34/.

При этом рекомендуется производить заливку второго металла в момент понижения температуры внутренней поверхности первого металла на 120... 150°С ниже температуры его затвердевания [34].

Такая технология предусматривает использование флюса на внутренней поверхности первого металла, для защиты его от окисления, которое может стать причиной несваривания двух металлов.

Известно, что вводимый в полость формы флюс, наряду с положительным воздействием на жидкий металл, может явиться причиной его загрязнения неметаллическими включениями [33].

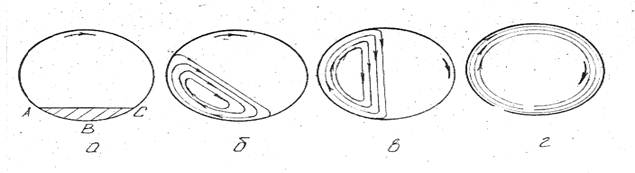

Учитывая сложности, связанные с применением флюса, в настоящей работе исследовали возможность заливки второго металла на поверхность еще не полностью затвердевшего первого слоя с возможностью их частичного перемешивания с созданием переходного слоя без применения флюса.

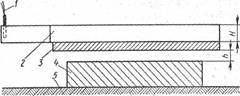

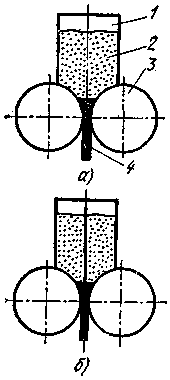

С этой целью после заливки из ковша металла рабочего слоя во вращающуюся форму и перерыва, соответствующего продолжительности перемещения границы затвердевания рабочего слоя до ее внутренней поверхности, производится заливка из того же ковша остатка жидкого металла, промодифицированного ФС-75, который, взаимодействуя с незатвердевшей твердожидкой фазой, образует прочную переходную зону.

Указанный режим порционной заливки двух металлов для формирования биметаллических заготовок требует строгого учета временных особенностей затвердевания чугуна во вращающейся форме, которые отражены в главе 3.

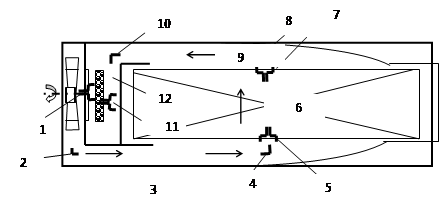

С учетом этих особенностей составлен совмещенный с режимом вращения формы график заливки двух металлов во вращающуюся форму применительно к наиболее распространенным мукомольным валкам с размерами бочки 0 0,25x1,0 м (рис. 4.4).

Основные операции процесса заливки металла в форму состоят в следующем:

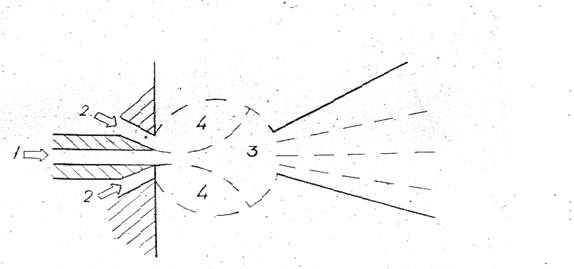

- заливка рабочего слоя со скоростью 200 н/сек при температуре 1350°С±10°С;

- выдержка металла в форме в течение 5,2 мин., в течение которой граница рабочего слоя перемещается к ее внутренней поверхности (рис. 3.9);

- заливка второго металла в форму после модифицирования в ковше ФС-75 при температуре 1340°С± 10°С;

- выдержка металла в форме до полной ее остановки. Разработанный режим порционной заливки металла во вращающуюся форму обладает рядом технико-экономических преимуществ по сравнению с традиционным способом получения подобных биметаллических заготовок [30, 33,34]:

- упраздняется необходимость в работе второго металлургического агрегата по выплавке металла внутреннего слоя валка, так как его приготовление осуществляется путем модифицирования ФС-75 в ковше;

- устраняется необходимость в вводе флюса на поверхность рабочего слоя, залитого в форму;

- улучшаются экологические и технико-экономические показатели процесса за счет высвобождения трудозатрат, сокращения расхода материалов и электроэнергии на операции плавки второго металла, а также приготовления и хранения флюса.

Похожие работы

... плакирующего металла значительно ниже, чем у основного. Толщина плакирующего слоя должна быть не ниже 2,5-5% от толщины заготовки; иначе не произойдет заполнение плакирующим металлом узкой щели между изложницей и основным металлом. Плакирование взрывом Сварка взрывом позволяет производить плакирование как плоских так и цилиндрических поверхностей. Схема сварки плоских поверхностей ...

... (15% Cu, 9% графита, 3% асбеста, 3% SiO2 и 6% барита), фрикционные материалы изготовляют в виде тонких секторов (сегментов, полос) и крепят на стальной основе (для упрочнения). Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков Ni, Fe, Ti, Al, коррозионно-стойкой стали, бронзы и других материалов g пористостью 45–50% (размер пор 2–20 ...

... Нужно иметь ввиду, что минимальный припуск необходимо брать в пределах 0,05-0,07 мм. Детали, имеющие в структуре цементит, необходимо перед калибровкой отжиг. Глава 3.Изделия порошковой металлургии и их свойства: 3.1. Металлокерамические подшипники: Металлокерамические материалы являются в ряде случаев эффективными заменителями антифрикционных подшипниковых сплавов - бронзы, латуни и др. ...

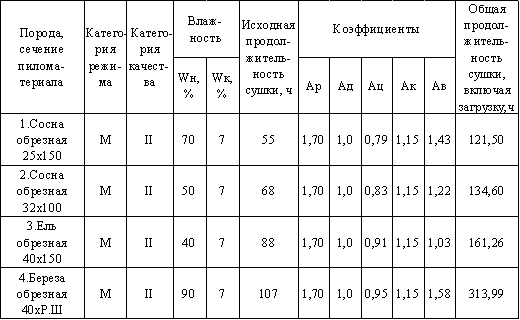

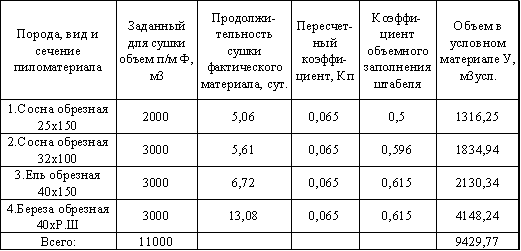

... расход тепла на потери через ограждения камеры, кДж/кг.исп.влаги: gогр= ∑Qогр/Мс=3,22/0,004=805,0 кДж/кг.исп.влаги (2.39) Суммарный удельный расход тепла на сушку древесины. Подсчитывают для среднегодовых условий: gсуш.=(gнагр.+gисп.+gогр.)с1, (2.40) где с1 – коэффициент, учитывающий неизбежные потери на нагревание ограждений и конструкций камеры, транспортных средств; утечку через ...

0 комментариев