Навигация

Определение кинетики затвердевания рабочего слоя валков

3.2 Определение кинетики затвердевания рабочего слоя валков

Оценка продолжительности и скорости затвердевания рабочего слоя валков в массивной изложнице необходима для определения временного интервала между окончанием затвердевания рабочего слоя металла и началом заливки металла внутреннего слоя валка, а также ее влияния на физико-механические свойства металла.

Для расчета продолжительности затвердевания бочки валка в поле действия центробежных сил примем следующие значения геометрических и теплофизических параметров [38...40].

Размеры и масса:

di - внешний диаметр заготовки 0,26 м

dj - внутренний диаметр рабочего слоя 0,18 м

di - внутренний диаметр заготовки 0,08 м

L - длина заготовки 1,2 м

Gj - масса металла рабочего слоя 2391 н

Gj - масса металла заготовки 4214 н

Fj - поверхность охлаждения 1,1 м2

D2 - внешний диаметр изложницы 0,504 м

D2 - внутренний диаметр изложницы 0,264 м

G2 - масса изложницы 11613 н

ХПок - толщина теплоизоляционного покрытия 0,002 м

Термофизические коэффициенты:

Yi - удельный вес чугуна (жидкого) 68600 н/м

С - удельная теплоемкость жидкого чугуна 837,4 Дж/кг-°С

Ci - удельная теплоемкость материала отливки 753,6 Дж/кг«°С

С2 - удельная теплоемкость материала изложницы 481,5 Дж/кг-°С

X - коэффициент теплопроводности отливки 37,21 Вт/м«°С

Xпок. - коэффициент теплопроводности покрытия 0,7234 Вт/м-°С

р - удельная теплота кристаллизации 267929 Дж/кг.

Температуры:

Lикв. - температура ликвидус 1270°С

W - температура солидус 113 0°С

t2 - начальная температура изложницы 180°С

W ~ температура заливки чугуна 1350°С

Рабочий слой мелющего валка из хромоникелевого чугуна с химическим составом:

С = 3,2...3,4%, Si = 0,35...0,45%, Мп = 0,5...0,6%, S < 0,10%, Р < 0,15%, Сг = 0,3...0,4%, Ni = 0,6...0,8%.

Внутренняя поверхность изложницы покрывается теплоизоляционной смесью, состоящей из кварцевого песка марки КО 16 в количестве 95% и связующей смолы СФП-011Л в количестве 5%.

Продолжительность затвердевания рабочего слоя бочки валка (т) состоит из трех периодов:

т = т1+т2+т3 сек. (3.20)

где m1 - период заливки металла, сек;

m2 - период отвода теплоты перегрева, сек; mз - период затвердевания металла, сек.

Первая стадия формирования определяется продолжительностью течения металла, которая из практических данных соответствует времени m1 = 0,15 сек.

Во второй стадии, благодаря естественной конвекции, температура металла по сечению жидкого металла выравнивается при незначительной интенсивности охлаждения.

В этом случае величиной газового зазора можно пренебречь.

Продолжительность отвода теплоты перегрева х2 определяется по формуле [43]:

после подстановки исходных данных получим:

2391-837,4(1350-1270)

9,8-1,1-361,7(1350-407)

При этом интенсивность охлаждения отливки составляет:

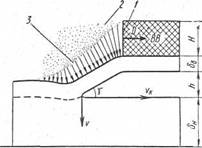

Третья стадия охлаждения отливки (затвердевание) характеризуется образованием газовой прослойки между нею и формой.

Толщина газового зазора определяется из выражения /43/:

где ат - коэффициент линейного расширения твердого металла 1/°С;

tкр-температура кристаллизации, °С.

Примем для чугуна значение ат = 10 • 4 • 10"* 1/°С.

Температура tKp определится из выражения:

Величина tK определяется по формуле (3.12) при Q0Kp = О

Произведем оценку влияния внешнего охлаждения Q0Icp изложницы на величину tK=3,14x0,504x1,2 = 1,9м2

где - коэффициент теплоотдачи на внешней поверхности изложницы, вращающейся в воздушной среде, Вт/(м • °С)

Значение В = 2,4 при температуре стенки изложницы 180°С определяем из графика [25]

W = окружная скорость - 16 м/сек

Таким образом, эффект от внешнего охлаждения массивной изложницы практически ничтожен (0,4%), вследствие малой интенсивности теплообмена на ее наружной поверхности.

После подстановки найденных значений в формулу (3.22) получим: Хгаз=10,4-10-6(1200-552)-0,13 = 0,0008м.

Образование газового зазора толщиной 0,0008 м соответствует температуре металла, равной 552°С. В процессе охлаждения отливки величина газового слоя изменяется от нуля до найденного значения 0,0008 м. Поэтому средняя за процесс величина газового слоя может быть приближенно принята равной 0,0004 м.

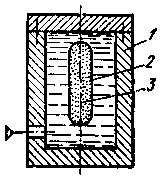

Учитывая, что в поле действия центробежных сил усадка отливки затруднена [50], примем в расчетах (при = 100) величину газовой прослойки равной 50% от расчетной, т.е. Х^. = 0,0002 м.

Значение составляет 0,058 Вт/(м2 °С).

Величина Bi = 0,174 соответствует средней интенсивности теплообмена, поэтому продолжительность затвердевания отливки в нашем случае можно определить с помощью разности критериев Фурье [43]:

где — толщина затвердевающей зоны по сечению отливки, м;

- толщина жидкой зоны, м;

а = коэффициент температуропроводности, {а = 10,6 • Ю-6 м2 /сек ) /43/. Принимая значения = 1 при полном затвердевании отливки и 0 при отсутствии жидкой фазы, получим:

Таким образом величина т3 = 255 + 44 = 299 сек, а с учетом продолжительности заливки (г = 15 сек) общая продолжительность затвердевания рабочего слоя бочки валка составит 314 сек (5,23 мин).

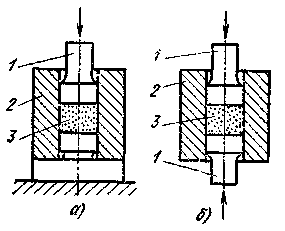

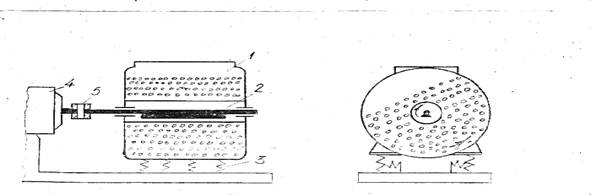

Наряду с расчетным методом оценки продолжительности затвердевания рабочего слоя валков в работе использовали экспериментальный метод путем погружения жидкого свинца во вращающуюся форму с затвердевающим металлом.

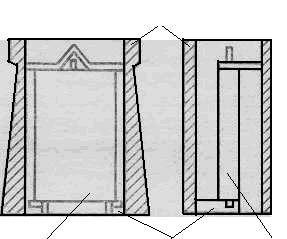

Опыты проводили на центробежной машине конструкции ЦНИИТМАШ на отливках с внешним диаметром 0,26 м и внутренним 0,12 м.

Заливка металла рабочего слоя валка производилась при частоте вращения формы, соответствующей гравитационному коэффициенту = 100.

Температура заливки составляла 1350°С, продолжительность заливки металла ~ 15 сек. Толщина теплоизоляционного покрытия составляла 0,001, 0,002 и 0,003 м.

Свинец нагревали до 600...650°С и путем его ввода во вращающуюся форму заливали в кристаллизующийся металл в три приема через определенный интервал времени.

Масса заливаемого свинца составляла за один прием 1 кг.

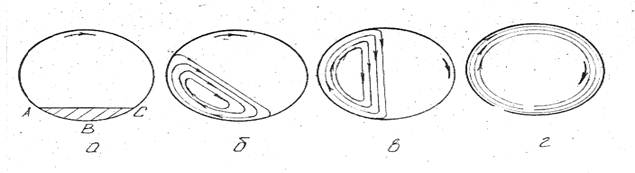

После охлаждения отливки и ее извлечения из формы ее разбивали на копре и на изломах производили замеры расстояния полосок свинца от внешней поверхности.

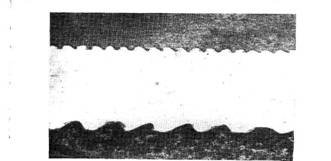

На рис. 3.9 показано, что свинец, введенный через 1,3; 2,5 и 3,8 мин в процессе затвердевания отливки с теплоизоляционным покрытием толщиной 0,002 м четко фиксирует границы затвердевания металла на расстоянии 0,015, 0,026 и 0,034 м от внешней ее поверхности.

Аналогичным образом проведены опыты по определению продолжительности затвердевания рабочего слоя валка с использованием теплоизоляционного слоя толщиной 0,001 и 0,0035 м.

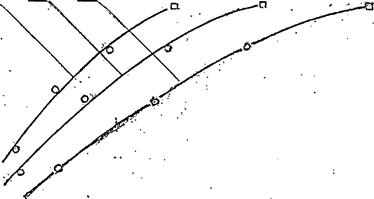

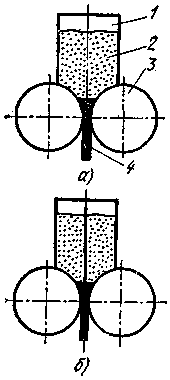

Результаты экспериментальных данных, полученных при использовании ввода свинца во вращающуюся форму для оценки кинетики затвердевания рабочего слоя валка при различной толщине теплоизоляционного слоя приведены в табл. 3.4 и на рис. ЗЛО.

На рис. 3.10 также обозначены расчетные данные по продолжительности затвердевания рабочего слоя отливки.

Анализ полученных результатов свидетельствует о близкой сходимости расчетных и экспериментальных данных, что позволяет с высокой степенью надежности пользоваться расчетными методами для определения временных параметров интервала между заливками двух металлов.

Рисунок 3.9 -Поперечный излом стенки отливки с прослойками свинца после его ввода через 1,3; 2,5 и-3,8 мин.

Рисунок 3.10 – Кинетика затвердевания рабочего слоя валка при различной толщине теплоизоляционного покрытия

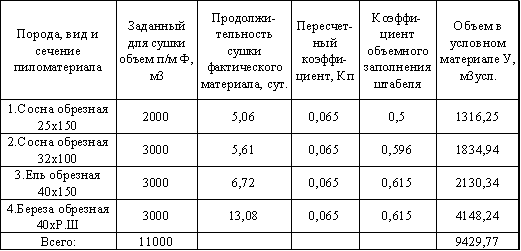

Таблица 3.4 - Влияние толщины слоя покрытия на скорость затвердевания рабочего слоя валка

| Толщина слоя теплоизоляционного покрытия, м | Граница кристаллизации от внешней поверхности отливки,м | Продолжи-тельность нарастания твердой корки металла, мин | Линейная скорость затвердевания, мм/мин | Средняя скорость затвердевания, мм/мин |

| 0,001 | 0,018 0,026 0,034 0,040 | 1,3 2,0 2,8 3,8 | 13,8 13,0 12,0 10,5 | 10,52 |

| 0,002 | 0,015 0,026 0,034 0,040 | 1,3 2,5 3,8 5,2 | 11,5 10,4 9,0 7,7 | 7,65 |

| 0,0035 | 0,015 0,025 0,033 0,040 | 2,0 3,5 5,0 6,8 | 7,5 7,2 6,6 6,9 | 5,88 |

Таким образом с помощью расчетного метода определена и экспериментально подтверждена кинетика и общая продолжительность затвердевания рабочего слоя валка, а также зависимость теплообменных процессов в системе «отливка - зазор - изложница» от толщины и свойств теплоизоляционного слоя на внутренней поверхности изложницы.

Выбранный интервал толщины теплоизоляционного покрытия 0,001...0,0035 м является наиболее характерным для отливки бочки пищевых валков, а полученные при этом закономерности позволяют в дальнейшем устанавливать взаимосвязи между кинетикой затвердевания и свойствами металла для последующего определения технологических параметров литья.

Похожие работы

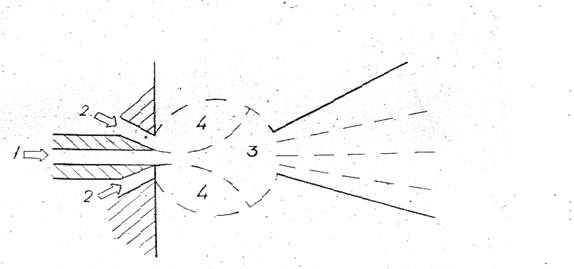

... плакирующего металла значительно ниже, чем у основного. Толщина плакирующего слоя должна быть не ниже 2,5-5% от толщины заготовки; иначе не произойдет заполнение плакирующим металлом узкой щели между изложницей и основным металлом. Плакирование взрывом Сварка взрывом позволяет производить плакирование как плоских так и цилиндрических поверхностей. Схема сварки плоских поверхностей ...

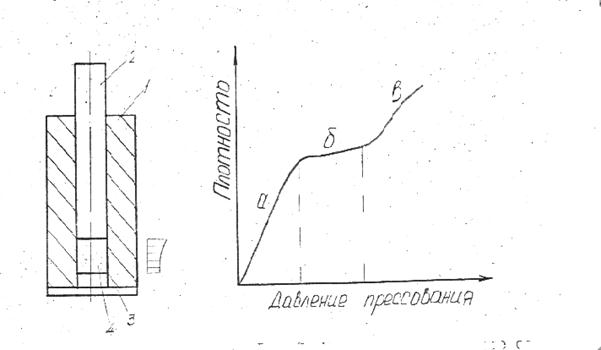

... (15% Cu, 9% графита, 3% асбеста, 3% SiO2 и 6% барита), фрикционные материалы изготовляют в виде тонких секторов (сегментов, полос) и крепят на стальной основе (для упрочнения). Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков Ni, Fe, Ti, Al, коррозионно-стойкой стали, бронзы и других материалов g пористостью 45–50% (размер пор 2–20 ...

... Нужно иметь ввиду, что минимальный припуск необходимо брать в пределах 0,05-0,07 мм. Детали, имеющие в структуре цементит, необходимо перед калибровкой отжиг. Глава 3.Изделия порошковой металлургии и их свойства: 3.1. Металлокерамические подшипники: Металлокерамические материалы являются в ряде случаев эффективными заменителями антифрикционных подшипниковых сплавов - бронзы, латуни и др. ...

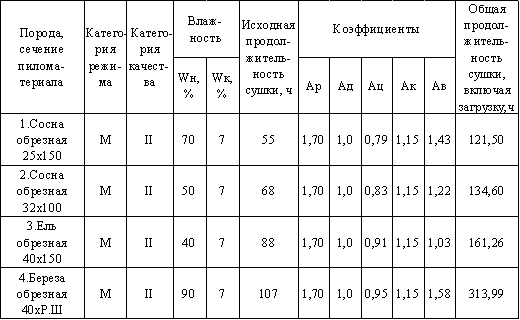

... расход тепла на потери через ограждения камеры, кДж/кг.исп.влаги: gогр= ∑Qогр/Мс=3,22/0,004=805,0 кДж/кг.исп.влаги (2.39) Суммарный удельный расход тепла на сушку древесины. Подсчитывают для среднегодовых условий: gсуш.=(gнагр.+gисп.+gогр.)с1, (2.40) где с1 – коэффициент, учитывающий неизбежные потери на нагревание ограждений и конструкций камеры, транспортных средств; утечку через ...

0 комментариев